ISO9001IPQC制程检验及生产过程监控程序A0文档格式.docx

《ISO9001IPQC制程检验及生产过程监控程序A0文档格式.docx》由会员分享,可在线阅读,更多相关《ISO9001IPQC制程检验及生产过程监控程序A0文档格式.docx(28页珍藏版)》请在冰豆网上搜索。

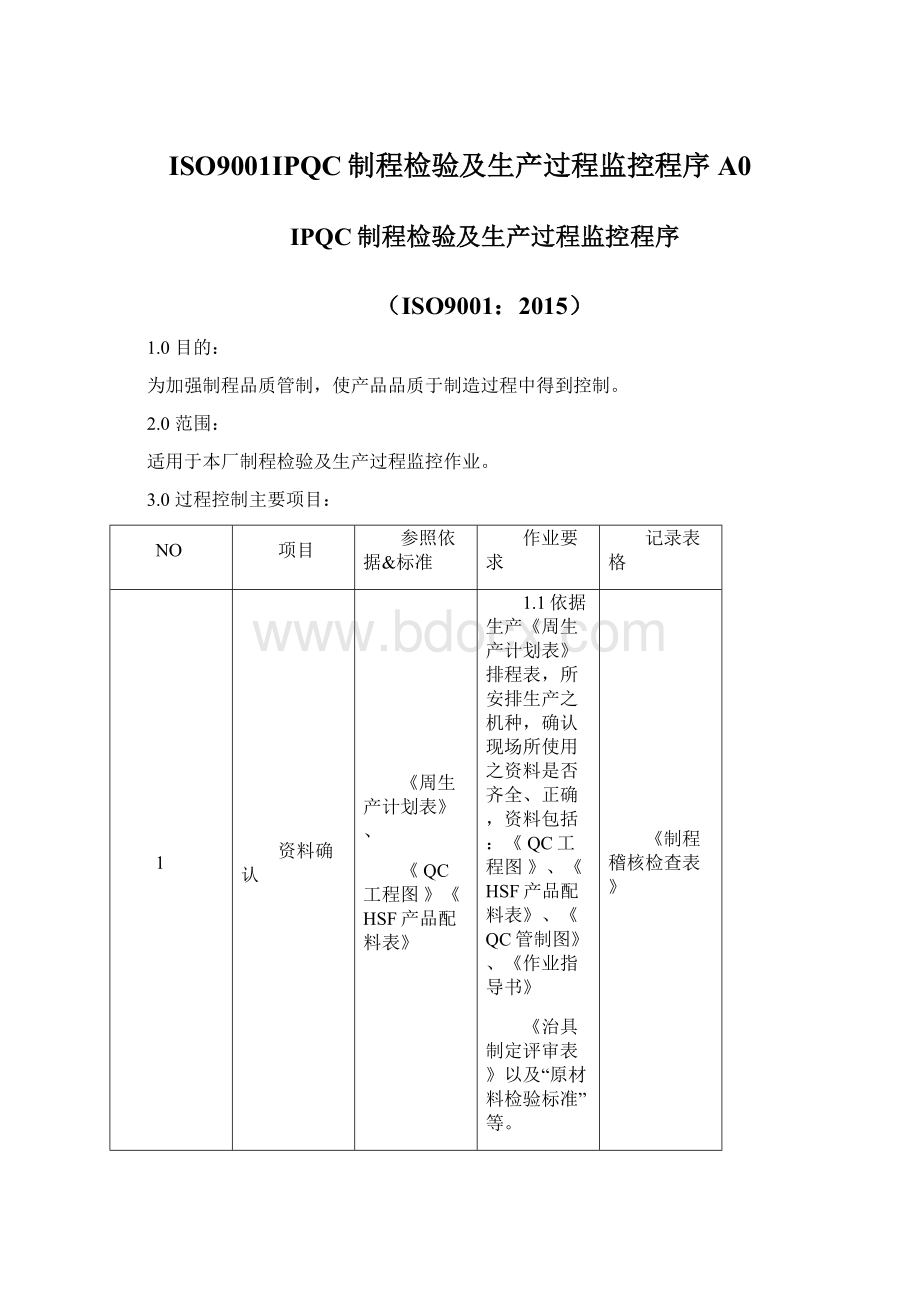

资料确认

《周生产计划表》、

《QC工程图》《HSF产品配料表》

1.1依据生产《周生产计划表》排程表,所安排生产之机种,确认现场所使用之资料是否齐全、正确,资料包括:

《QC工程图》、《HSF产品配料表》、《QC管制图》、《作业指导书》

《治具制定评审表》以及“原材料检验标准”等。

1.2确认内容包括:

品名、料号、规格、文件编号及版本等项目。

1.3如发现资料与资料之前内容有冲突或有不同版本,须立即提出予以确认并处理。

《制程稽核检查表》

2

物料上线前确认

《QC工程图》

《HSF产品配料表》

“原材料检验标准”

2.1确认物料标示:

2.1.1环保标识、品名、数量、供应商、批号、物料状态(良品-绿色标签、特采品-黄色标签、改善品、是否有配对标示等)。

2.1.2原物料是否有IQC检验合格章印或标示。

2.2原物料品质确认:

2.2.1IPQC依照不同D/C批号平均取样至少100套物料进行确认外观;

并随机取10套物料量测其尺寸,经确认物料符合要求再转交生产组长制作首件以确认特性。

2.2.2如同一主材物料(磁芯/磁粉、线材/线圈)有不同厂家之供应商同时存在,则需分别各制作10pcs首件确认其特性。

2.3原物料上线前品质异常处理:

2.3.1IPQC确认发现不良率≥1%时,需通知SQE前往现场确认,并由SQE主导处理。

2.3.2IPQC确认发现不良率<

1%且超过0.15%时,需通知PE前往现场确认评估,如不会影响制程加工及成品良率,则可投料生产;

反之则通知SQE前往现场确认,并由SQE主导处理。

《IPQC首件检验记录》

《IPQC巡检记录表》

3

治(工)具、量具、仪器及设备确认

《治具制定评审表》

3.1确认所使用的治、工具及设备是否符合资料标准要求,包括:

编号、规格。

3.2确认量具、仪器、仪器所使用标准件是否在校准有效期内。

3.3仪器及设备参数设定是否符合标准要求。

3.4确认仪器、设备是否有进行日、月点检保养及其它特殊保养周期。

3.5设备运行是否正常,是否有异常声音发出。

《制程稽核检查表》《治具检测表》

4

首件确认

《成品检验规范》

4.1首件制作时机:

4.1.1原物料批量投产前。

4.1.2ECN变更时。

4.1.3一体成型不同批铁粉上线制作首件。

4.2首件制作及确认:

4.2.1生产组长制作首件,IPQC依照标准对其外观、尺寸、电性进行确认。

针对特殊要求需要验证可靠性的产品,需送样至可靠性实验室进行可靠性验证。

4.3首件审批:

4.3.1常规产品由QC课长确认检验结果,判定合格则可批量生产,若为首次生产和/或判定为不合格则由IPQC将首件连同《首件检验记录表》依次提交给PQE、PE、生产部主管进行评审确认,最终以公司领导批示方案执行处理。

5

巡回检查

《QC工程图》《作业指导书》《QC管制图》

5.1巡回检查确认的项目:

5.1.1工艺流程的监控。

5.1.2治工具设备的监控。

5.1.3工艺参数的监控。

5.1.4人员上岗资质的监控。

5.1.5人员手法的监控。

5.1.6产品品质符合性的监控。

5.1.7不合格品的监控。

5.1.8有害物质污染预防监控。

5.1.9各种标示及状态的监控。

5.1.10车间7‘S管理监控。

5.1.11其它满足生产服务及涉及产品质量的监控项目。

5.2巡回检查频次:

5.2.1正常巡检频次2H/次,根据容易发生不良之工序或个人,可调整巡检频率至每1H/次或0.5H/次。

5.2.2新产品上线或试产订单巡检频次1H/次,根据容易发生不良之工序或个人,可调整巡检频率至每0.5H/次。

5.3巡回检查产品确认抽样数:

5.3.1自动流程线根据每工序、每人原则,针对外观至少取样100PCS作业产品,针对尺寸和电性至少取样5PCS作业产品,进行检验确认。

5.3.2手工线和杂单线根据每工序、每人原则,针对外观至少取样至少50PCS作业产品,针对尺寸和电性至少取样5PCS作业产品,进行检验确认。

5.4巡回检查:

5.4.1所确认的一些内容方法和要求可参考本文3.0章节的所有项目进行。

《IPQC巡检记录表》,“设备点检表”

6

人员上岗资格确认

《上岗证》

《作业指导书》

6.1确认该岗位作业人员是否有进行岗前培训并持有《上岗证》,具备上岗条件。

6.2针对手工测试、品检工站每月进行一次检出率考核。

6.3确认该岗位人员是否有依照《作业指导书》要求作业。

《岗位检出率考核表》

7

巡检异常及不良品监控

《QC工程图》《作业指导书》《QC管制图》,“各部门质量(HSF)目标总览表”

7.1原材料上线异常:

7.1.1已投料之原材料,IPQC检验发现不良率<

1%时,需通知PE前往现场确认,未造成成品报废率超过0.15%,反馈SQE要求供应商改善,若涉及到重工工时或影响生产效率问题,由SQE提出临时应急方案,并且反馈厂商处理。

7.2巡检抽验产品品质异常:

7.2.1IPQC制程发现产品不良<1%时,通知到生产组长,由生产组长要求改善。

7.2.2IPQC制程发现产品不良≥1%且<3%时,通知到生产组长,由生产组长要求立刻停止该工位作业,同步,IPQC与生产组长分别呈报给QC课长与生产课长主导纠正改善,由QC课长、生产课长现场了解不良情况,确认初步原因,并通知PE现场确认,分析不良真因,提出临时应急处理方案,IPQC确认有效后,方可恢复生产,若无效,PE重新提出应急处理方案。

7.2.3针对已生产产品依LOTNO.往前追溯,直至良品,IPQC确认出不良风险批次,由生产组长负责隔离至不良品区域(至少要对上一巡检时间之后生产物料进行隔离处理),由IPQC标示“不合格品标示卡”,若有争议,呈报所属单位直接主管确认。

7.3巡检各工站不良品监控:

7.3.1巡检过程中针对各工序自检、互检、专检人员所选别出来之不良品,单工序不良超出直通率管控目标则依照本文7.2.2之要求操作,同时开立《品质异常处理单》。

7.3.2针对每天生产之不良品,生产部收集标示,IPQC进行确认并记录数据制作“直通率”报表。

7.3.3针对报废物料进行确认并做初步分析。

7.4设备异常:

7.4.1机器设备异常时,调机或修模后,操作员自检确认,再通知IPQC或生产组长确认,检查合格后方可开机生产,如检查不合格,则重新调机或修模。

7.4.2确认每次调机品是否有隔离单独处理后再流程作业。

7.4.3同一机台或设备连续维修三次如不能正常使用,则该机台或设备停止上线使用由设备课进行处理。

7.5返修、重工品监控:

7.5.1在任一工序之半成品和/或成品隔离或不

良批选别返修、重工之物料,待作业员返修后必

须经过IPQC抽验确认,判定符合要求后方可流

入下一工站作业。

7.5.2当返修、重工品数量大于300PCS时,生产必须先返修、重工10PCS样件,使用PE袋封装,做好标示,提供给该线IPQC确认,如判定符合品质要求则可批量性返修、重工,如判定不合格可进行重新制作返修、重工样件确认或请PE重新评估返修、重工工艺;

同时IPQC需对返修品、重工样件确认项目记录在相应的《IPQC检验记录表》工序状态异常记录栏位,并任一取2PCS返修、重工品样件与《IPQC检验记录表》一起装订保存.

《IPQC巡检记录表》《品质异常处理单》《制程直通率统计表》《物料报废单》

8

现场异常反馈

8.1停线要求:

8.1.1IPQC制程发现产品不良≥3%时,IPQC要求立刻停线或停工序处理,通知生产组长执行停线或停工序作业,同步,IPQC与生产组长分别呈报给QC课长与生产课长,由QC课长、生产课长现场了解不良情况,确认初步原因,并通知PE现场确认,提出临时应急处理方案,待问题点解决后,IPQC确认有效,方能恢复生产,同步IPQC开立《品质异常处理单》,

8.1.2品质再现(品质异常重复发生)时,开立《品质异常处理单》,通知生产单位停机或停线整改。

8.1.3混料事件发生时,开立《品质异常处理单》,通知生产单位停机或停线整改。

8.1.4当接到临时通知时的停线要求,如:

后端出货检验、客诉、变更等重大事项有要求时。

8.2制程《品质异常处理单》开立时机:

8.2.1生产过程中,因不良属原材料所致,当不良率≥1%时,QC课长需第一时间通知SQE和PE前往确认,双方判定标准一致,确认异常成立,则由IPQC开立《品质异常处理单》。

8.2.2针对重复发生作业品质异常未达到有效改善时,开立《品质异常处理单》。

8.2.3制程发现HS超标时开立《品质异常处理单》。

8.2.4在以上7.3.1,8.1.1-8.1.3的情况下开立《品质异常处理单》。

《品质异常处理单》《IPQC巡检记录表》

9

标识及7’S监督等

《QC工程图》《作业指导书》《“7S”管理推行方案》

9.1区域标示:

9.1.1确认是否有线别标示、原材料放置区域、成品放置区域、HSF物料不良暂放区、不合格品暂放区、清洁工具暂放区、返修(重工)作业区等。

9.2产品标示:

9.2.1原材料标识确认见本文2.1。

9.2.2确认产线各工序是否有放置红色不良品盒,不良品有集中放置在不良品盒内,且有分类标示不良项目。

9.2.3确认不良品是否有每天清理。

9.2.4确认比对品是否有使用黄色物料盘存放。

9.2.5手工线是否有“流程单”标示。

9.2.6吸塑盘最上层隔板是否有注明料号。

9.2.7流水线生产不可两个不同机种同时作业。

9.2.8确认生产看板是否有填写,并与生产机种一致。

9.2.9其它资料上要求的产品标识。

9.3治工具、设备标示:

9.3.1确认治、工具是否有进行编号。

9.3.2确认设备是否有管制标签,纳入设备课管理。

9.3.3是否有设备状况标示,如:

运行中、停用、待修、待验收等。

9.4其它要求:

9.4.1确认使用到化学品及浴锡工序是否有戴口罩。

9.4.2确认产线作业员是否有依照SOP要求戴手指套。

《制程稽核检查表》《IPQC巡检记录表》

10

制程控制与能力评估

《QC工程图》《QC管制图》

《SPC实施作业规范》

10.1控制项目:

10.1.1“自动绕线浴锡”工序,使用“P-chart管制图”管制。

10.1.2“自动整剪脚”工序之“产品脚距”,“电性测试”工序之“DCR特性”,使用“Xbar-R管制图”管制。

10.1.3一体成型产品:

“成型”工序之产品“成型高度”、“自动整剪脚”工序之“产品单重”,“电性测试”工序之“DCR特性”,使用“Xbar-R管制图”管制。

10.1.4针对Xbar-R管制的项目,同时进行“制程能力(CPK)评估”。

10.2“Xbar-R管制图”:

10.2.1管制时机:

以任一个机种的首个工单投料100K以上(含)生产,开始取样制作管制图。

10.2.2取样方式:

IPQC采取随机取样方式,每一机台(正常情况下自动生产线有两机台),每天各取样一组记录数据,累计取样,直到取满总样本数25组,共