生产线改善报告PPT文档格式.ppt

《生产线改善报告PPT文档格式.ppt》由会员分享,可在线阅读,更多相关《生产线改善报告PPT文档格式.ppt(44页珍藏版)》请在冰豆网上搜索。

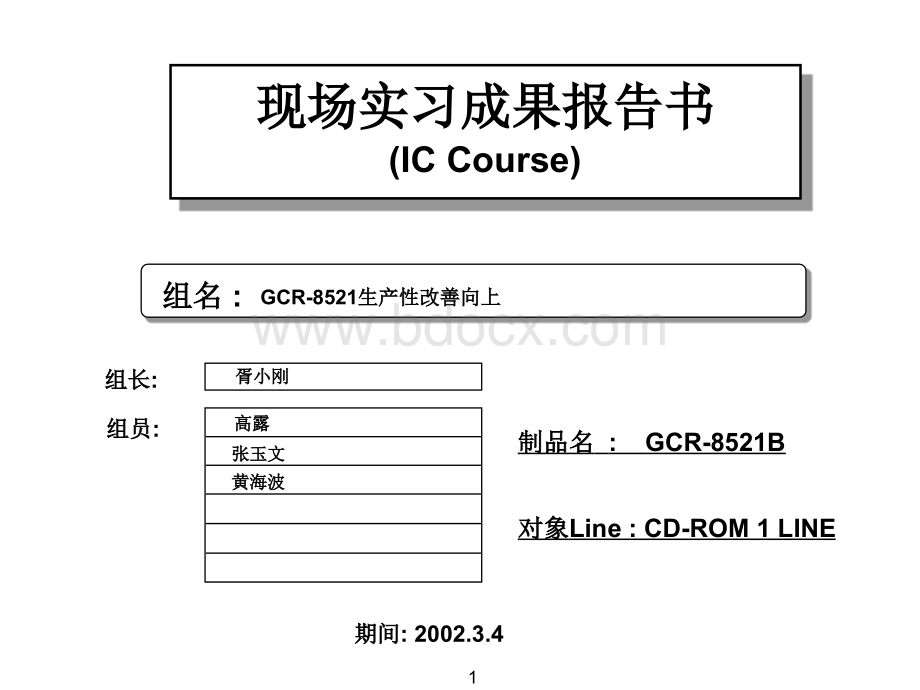

2002.3.4组名组名:

组长组长:

胥小刚胥小刚高露高露张玉文张玉文黄海波黄海波GCR-8521生产性改善向上生产性改善向上1-目标生产性向上目标生产性向上(最终最终)-课后感想课后感想I.现象分析现象分析1.驾动分析驾动分析:

-WorkUnit构成表构成表-W/S观测表观测表-W/S观测统计表观测统计表-W/S观测定理表观测定理表2.作业分析作业分析:

-要素作业时间分析表要素作业时间分析表3.编成分析编成分析:

-工序编成表(现在)工序编成表(现在)4.工序分析工序分析:

-工序加工分析工序加工分析-部品供给方式部品供给方式5.Performance:

-工时管理指标工时管理指标II.原因分析原因分析-导出排除项目导出排除项目-LossParetoDiagram-R-f分析分析-R-f相关关系分析相关关系分析III.作出改善案作出改善案-重点改善计划重点改善计划IV.成果总结成果总结-改善案改善案(没有附加价值的作业、不规则作业、潜在不良、没有附加价值的作业、不规则作业、潜在不良、balance,设备设备)-工序再编成工序再编成-工序编成表工序编成表(改善后改善后)-Layout(改善前后)改善前后)CONTENTSCONTENTS21.LINECAPA生产Model时间当生产系数1天平均生产量1天出勤时间2.人员现况区分直接人员间接人员合计班长组装检查修理其他小计3.入社年数区分6个月以下12年男女小计2年以上合计1445911441515GCR-8521B10400150HR22333710312153要素作业时间要素作业时间分析表分析表Model:

工序工序观测日观测日:

NO()NO()作业者数()1122334455平均最少最大小计小计观测时间使用部品Layout说明说明问题说明问题说明

(1)

(1)

(2)

(2)(3)(3)(4)(4)(5)(5)(6)(6)4GCR-8521LINEGCR-8521LINE作业流程安排如下:

作业流程安排如下:

AUDIO检查工程VIDEO检查工程1bottomcabinetSCREW供应器修理位外观检查贴标签包装袋放入SET,内藏物放说明书,封箱,装卸BEZELDOORDOORDOORJUMP顶壳与底顶壳与底盘装配盘装配2BEZELBEZEL装配装配3SCREWSCREW固定固定4DOORDOOR装配装配AUDIOAUDIO波形输出检查波形输出检查高频波输出检查高频波输出检查5根据根据BUYERBUYER别,别,设置设置JUMPERJUMPER模式模式6程序确认程序确认访问时间测试访问时间测试传输率测试传输率测试7BEZELBEZEL、DOORDOOR外观检查外观检查IDEPINIDEPIN和和JUMPERJUMPER位置位置检查检查SCREWSCREW状态状态确认确认8确认确认LABELLABEL打印状态打印状态按规定粘贴按规定粘贴LABELLABEL9PE-BAGPE-BAG包装包装JUMPERJUMPER位置位置检查检查10S/LABELS/LABEL粘贴粘贴按规定进行包装按规定进行包装按指定的卡板摆放按指定的卡板摆放间接人员:

班长(间接人员:

班长(1人)人)修理(修理(1人)人)直接人员:

直接人员:

13人人LINE长:

长:

28米米5WorkUnitWorkUnit组成表组成表区区分分单位作业单位作业作业说明作业说明作作业业主作业主体作业附属作业准备作业作业名作业名LineLine名名NO日期:

观测者非作业非作业作业余量工厂余量疲劳余量个人余量无作业1.组装CABINETBOTTOM合并,BEZEL组装,DOOR组装2.固定SCREW固定3.检查4.连接5.粘贴JUNPER插入LABEL粘贴AUDIO,VIDEO检查1.材料分离2.拿SET放SET3.拿放工具4.准备包装5.包装6.装卸从箱子拿部品,去掉塑料拿放SET拿放工具为了固定和检查为了包装打开BOX.将部品放在PALLETSET包装,PE-BAG包装换机型交换部品,工具,夹具等.准备作业作业指示,记录,会议生理需求作业中伸懒腰作业等待整理,清扫部品供应指示擦汗,上洗手间,喝水调整呼吸,休息闲聊,玩耍,等待CD-ROM1LINE2002.03.03第四组6W/S观测统计表观测统计表区区分分单位作业单位作业观测数观测数作业作业主作业主体作业附属作业准备作业作业者作业者Line名名日期:

观测者非作业非作业小计小计小计小计小计小计驾动总数驾动总数l非驾动总数非驾动总数比率比率(%)备备注注无作业组装组装固定固定检查检查连接连接粘贴粘贴包包装装材料分离材料分离拿取拿取SET拿取工具拿取工具等待等待585.6726.914213.760.6565.412011.5333.217216.5656.324323.430.3余量余量33432.251439.779476.324623.7装装卸卸242.3准备包装准备包装464.4464.47891011件数单位作业10%2030405060708090100%累计占有率W/S观测定理表非移动要素LOSSPARETO非驱动23.7%驱动工时76.3%主体作业32.5%附属作业39.7%等待23.4%余量0.3%组装5.6%固定6.9%检查13.7%连接0.6%粘贴5.4%材料分离3.2%拿取SET16.5%拿取工具6.3%包装11.5%装卸2.3%等待98.7%余量1.3%97.8%100%准备作业4.4%准备包装4.4%12工序表工序表LOSS分析表分析表工序名工序名No现在作业方法现在作业方法要素作业要素作业时间值时间值问题点问题点1.CASE产出投入2.BEZEL装配SCREW固定3.

(1)3.

(2)4.

(1)4.

(2)AUDIO检查.把CABINET和MDASSY合并.把合并后的半成品反转.把BOTTOM和半成品SET合并.把BEZEL和半成品SET合并.为了固定SET拿取SCREW.用4个SCREW把半成品SET固定.把要检查的SET放在JIG上面.CD-ROM的AUDIO特性检查.把DOOR装在TRAY上面.把检查完成的SET放在行板上SCREW固定.为了固定SET拿取SCREW.用4个SCREW把半成品SET固定.AUDIO检查0.92.352.351.283.622.133.570.564.001.100.84.把要检查的SET放在JIG上面.CD-ROM的AUDIO特性检查.把DOOR装在TRAY上面.把检查完成的SET放在行板上0.544.221.050.29.CABINET的放置过远,作业者要把后面的资材拉到作业者前.二个BOTTOM合并不易分开,容易表面划伤.BEZEL的包装箱过大,作业者要转身拿取,造成视线转移,容易掉在地上,发生不良.SCREW供应器故障造成等待,资材包装不易分离.作业者固定SCREW方向不稳定,易造成SET表面划伤.作业没有按标准作业,造成BOTTOW翘起.JIG上的顶针容易损坏.DOOR的包装资材不易分离,易掉在地上,造成不良4.513工序表工序表LOSS分析表分析表工序名工序名No现在作业方法现在作业方法要素作业要素作业时间值时间值问题点问题点5.6.7.8.9.10.JUMPER插入VIDEO检查.根据相异表把JUMPER插入指定的部位.把要检查的SET放在JIG上面.对CD-ROM进行检查.把检查完的CD-ROM放在行板上面外观检查.CD-ROM表面异常状态检查.用IDEPIN确认CD-ROM状态LABEL粘贴.把成品SET表面粘贴LABEL.用IDEPIN确认CD-ROM状态PE-BAG包装.确认CD-ROM内部是否有异常物品.把CD-ROM装入PE-BAG内部包装CD-ROM插入PACKING.把使用包装的BOX放在台面上.把S/LABEL粘贴在BOX表面.把CD-ROM插入BOX内.把AUDIOCABLE放在BOX内.把包装好的BOX推到下一工程5.70.812.960.132.883.822.9061.9942.082.621.350.580.2331.340.297.JUMP不易拿取,易掉,挤压时易掉出.JIG上的顶针容易损坏.电脑放置过高,造成视线转移.IDEPIN确认时,线过长,不固定.放置LABEL不合理.IDEPIN确认时,线过长,不固定.PE-BAG不易分开,.放置BOX的台面过高.放S/LABEL不合理.作业者没有戴手套.BOX的方向性.作业者不能正确的完成标准作业14工序表工序表LOSS分析表分析表工序名工序名No现在作业方法现在作业方法要素作业要素作业时间值时间值问题点问题点11.包装.把装了CD-ROM的BOX上面盖上PACKING.把说明书放在BOX内.把BOX顶部用TAPE封好.把成品放在车上0.580.511.540.77.说明书摆放不合理.说明书数量不明确.作业者没有按标准作业15P.T:

8N.T:

6.7非加动率:

23.7%不良率:

0.55%16部品供给方式部品供给方式112233445566NoNo部品名部品名112233445566搬运距离数量使用数量Lot重量搬运次数Cabinet1113.9m114805280bottom1113.9m501005000Bezel187.9m212405040Door183.9m510005000jumper1119.9m101000010000Label181m415006000长:

1.2米,宽:

0.8米长:

0.85米,宽:

0.805米高:

0.90米17部品供给方式部品供给方式112233445566NoNo部品名部品名112233445566搬运距离数量使用数量Lot重量搬运次数cable183m173005100manual183m252005000长:

0.8米18Performance(效率)分析(工时管理指标)效率)分析(工时管理指标)生产线:

期间:

2002.03.05B:

直接工时直接工时C:

实动工时实动工时D:

纯作业工时纯作业工时E:

次数工时次数工时(ST*纯生产台数纯生产台数)A:

总出勤工时总出勤工时ABCDE工序工序Loss原因原因间接工时间接工时再作业再作业无作业无作业制品型号:

标准时间(S.T):

1.1分一天的生产数:

4500SETS一天的不良数:

0.55%(600*15=9000MIN)(9000-1200=7800)(7800-995=6805)(6805-122=6683)(4500*1.1)生产性(一天的生产数/作业者):

346.2操作时间(中午、休息除外):

600MIN投入人员:

15人效率效率=回收率回收率=实动率实动率=100100100GCR-8521B1LINE600MIN*2=1200M/M班长和修理各一个人76.5*13=995M/M9.38*13=122M/M4950668374.1%4950900055%4950680572.7%19排除项目导出排除项目导出出处出处No排除项目排除项目原原因因关联要因作业方法物流设备備部品设计效率1.CABINET和BOTTOM组装拿CABINET时间过长.CABINET放置的过远和过高拿BOTTOM不便.BOTTOM二个