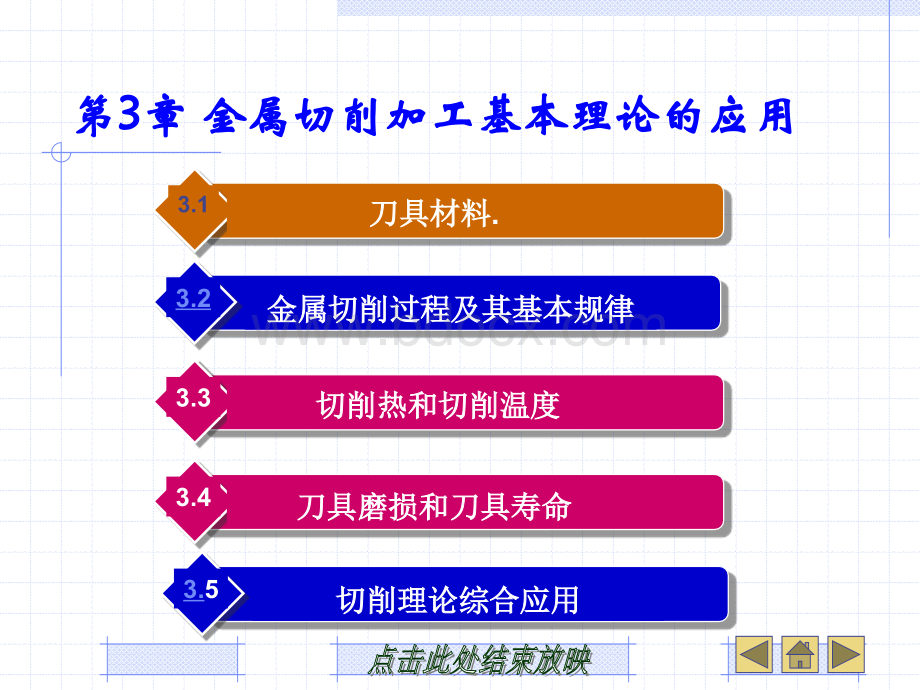

第3章金属切削加工基本理论的应用PPT资料.ppt

《第3章金属切削加工基本理论的应用PPT资料.ppt》由会员分享,可在线阅读,更多相关《第3章金属切削加工基本理论的应用PPT资料.ppt(61页珍藏版)》请在冰豆网上搜索。

3.1.23.1.2刀具材料刀具材料碳素工具钢、合金工具钢耐热性差但抗弯强度好,价格低廉,碳素工具钢、合金工具钢耐热性差但抗弯强度好,价格低廉,焊接与刃磨性能都很好,故广泛用于中、低速切削的成形刀具,焊接与刃磨性能都很好,故广泛用于中、低速切削的成形刀具,一般用于手工工具、刃具。

一般用于手工工具、刃具。

高速钢具有高的强度和韧性,具有抗冲击振动的能力,用于制高速钢具有高的强度和韧性,具有抗冲击振动的能力,用于制造各类刀具或整体刀具,如内孔车刀、周铣刀、立铣刀、齿轮造各类刀具或整体刀具,如内孔车刀、周铣刀、立铣刀、齿轮滚刀等。

滚刀等。

硬质合金耐热性好,切削效率高,但刀片强度、韧性不及工具硬质合金耐热性好,切削效率高,但刀片强度、韧性不及工具钢,焊接刃磨工艺性也比工具钢差,多用于制作车刀、铣刀及钢,焊接刃磨工艺性也比工具钢差,多用于制作车刀、铣刀及各种高效切削刀具的刀头。

各种高效切削刀具的刀头。

陶瓷和超硬刀具材料在机械加工中用于制作专用刀具,如陶瓷陶瓷和超硬刀具材料在机械加工中用于制作专用刀具,如陶瓷用来制成砂轮。

用来制成砂轮。

硬度、耐磨性、切削速度抗弯强度、韧性、进给量牌号牌号应用范用范围YG3XYG3X铸铁,有色金属及其合金的精加工、半精加工有色金属及其合金的精加工、半精加工,不能承受冲不能承受冲击载荷荷YG3YG3铸铁、有色金属及其合金的精加工、半精加工、有色金属及其合金的精加工、半精加工,不能承受冲不能承受冲击载荷荷YG6XYG6X普通普通铸铁、冷硬、冷硬铸铁、高温合金的精加工、半精加工、高温合金的精加工、半精加工YG6YG6铸铁、有色金属及其合金的半精加工和粗加工、有色金属及其合金的半精加工和粗加工YG8YG8铸铁有色金属合金、非金属材料的粗加工有色金属合金、非金属材料的粗加工,也可用于断也可用于断续切削切削YG6AYG6A冷硬冷硬铸铁、有色金属合金、有色金属合金高高锰钢、淬硬、淬硬钢的半精加工和精加的半精加工和精加工工3.1.23.1.2刀具材料刀具材料3.1.33.1.3刀具材料的选用刀具材料的选用硬度、耐磨性、切削速度抗弯强度、韧性、进给量硬度、耐磨性、切削速度抗弯强度、韧性、进给量YT30YT30碳素碳素钢、合金、合金钢的精加工的精加工YT15YT15碳素碳素钢、合金、合金钢在在连续切削切削时的粗加工、半精加工的粗加工、半精加工,亦可用于断亦可用于断续切削切削时精加工加工精加工加工YT14YT14同同YT15YT15YT5YT5碳素碳素钢、合金、合金钢的粗加工的粗加工,可用于断可用于断续切削切削YW1YW1高温合金、高高温合金、高锰钢、不、不锈钢等等难加工材料及普通加工材料及普通钢料、料、铸铁、有色金属及其合金的半精加工和精加工、有色金属及其合金的半精加工和精加工YW2YW2高温合金、不高温合金、不锈钢、高、高锰钢等等难加工材料及普通加工材料及普通钢料、料、铸棋、有色金属的粗加工和半精加工棋、有色金属的粗加工和半精加工3.23.2第二节金属切削过程及其基本规第二节金属切削过程及其基本规律律金属切削过程是通过切削运动,刀具从工件上金属切削过程是通过切削运动,刀具从工件上切下多余的金属层而形成切屑和已加工表面的切下多余的金属层而形成切屑和已加工表面的过程。

在这过程中产生切削变形,形成切屑,过程。

在这过程中产生切削变形,形成切屑,产生切削力、切削热与切削温度、刀具磨损等产生切削力、切削热与切削温度、刀具磨损等诸多现象。

这些现象都会对切削过程产生不同诸多现象。

这些现象都会对切削过程产生不同程度的影响,只有揭示金属切削过程的本质,程度的影响,只有揭示金属切削过程的本质,才能掌握这些基本规律,为合理使用与设计刀才能掌握这些基本规律,为合理使用与设计刀具、解决切削加工质量、降低成本和提高生产具、解决切削加工质量、降低成本和提高生产效率等方面问题打下初步基础。

效率等方面问题打下初步基础。

3.2.13.2.1切削过程切削过程在金属切削过程中,金属在切离的过程中产生在金属切削过程中,金属在切离的过程中产生剪切和滑移,其过程是十分复杂的,为了简化剪切和滑移,其过程是十分复杂的,为了简化此过程的分析,通常将这个塑性变形划分为三此过程的分析,通常将这个塑性变形划分为三个变形区。

个变形区。

3.2.13.2.1切削过程切削过程OA-OM之间的塑性变形区域称为之间的塑性变形区域称为第第变形区,在此变形区时,金变形区,在此变形区时,金属开始塑性变形一直到剪切滑移属开始塑性变形一直到剪切滑移基本完成。

在这个变形过程及其基本完成。

在这个变形过程及其特点是:

在切削刃特点是:

在切削刃O位置时,位置时,OA面上受刀具的切削力作面上受刀具的切削力作用后,使用后,使OA面上面上产生的切应力达产生的切应力达到材料屈服强到材料屈服强度,组织中晶度,组织中晶格在晶面上剪切滑移,滑移方向与切应力方向一致,即与作用力方向呈格在晶面上剪切滑移,滑移方向与切应力方向一致,即与作用力方向呈45,随着刀具的继续移动,切削层移动到随着刀具的继续移动,切削层移动到OM面时,其上晶格在晶面上滑面时,其上晶格在晶面上滑移方向仍然与切削力方向呈移方向仍然与切削力方向呈45。

当切削层被刀具切离而形成了切屑。

3.23.2切削过程切削过程第第变形区是指与刀具前面接触的切屑底层内变形区是指与刀具前面接触的切屑底层内产生塑性变形的区域,此变形区域为产生产生塑性变形的区域,此变形区域为产生“纤维纤维化化”的区域。

的区域。

3.2.13.2.1切削过程切削过程第第变形区是指在已加工表面层内近切削刃变形区是指在已加工表面层内近切削刃附近的变形区域,这个区域为加工硬化区。

附近的变形区域,这个区域为加工硬化区。

3.2.13.2.1切削过程切削过程1.第第变形区变形区由于工件材料和切削条件的不同,切屑过程中的变形情况由于工件材料和切削条件的不同,切屑过程中的变形情况也不同,因而产生的切屑形状也不同,从变形的观点来看,也不同,因而产生的切屑形状也不同,从变形的观点来看,可将切屑的形状分为四种类型可将切屑的形状分为四种类型(a)(a)带状切屑带状切屑(b)(b)节状切屑节状切屑(c)(c)粒状切屑粒状切屑(d)(d)崩碎切屑崩碎切屑3.2.13.2.1切削过程切削过程1.第第变形区变形区变形系数变形系数切削过程中,变形量的大小计算很复杂,所以在研究切削变形规律切削过程中,变形量的大小计算很复杂,所以在研究切削变形规律时,通常用剪应变时,通常用剪应变r或变形系数或变形系数h来衡量切削变形的程度,剪应来衡量切削变形的程度,剪应变是指切削层在剪切面上的滑移量;

变是指切削层在剪切面上的滑移量;

变形系数变形系数h是根据在金属切削中,是根据在金属切削中,刀具切下的切屑厚度(刀具切下的切屑厚度(hDh)通常)通常大于工件切削层的厚度大于工件切削层的厚度(hD),而切,而切屑长度屑长度(LDh)却小于切削层长度却小于切削层长度(lD)(宽度基本不变宽度基本不变)这一事实来衡量切这一事实来衡量切削变形程度削变形程度.3.2.13.2.1切削过程切削过程影响切削变形的主要因素是前角影响切削变形的主要因素是前角o和剪切角和剪切角。

剪切角剪切角减小,切屑就变厚、变短,变形系数减小,切屑就变厚、变短,变形系数h增大。

剪切角增大。

剪切角增大,变形系数增大,变形系数h减小。

减小。

第第变形区变形区3.2.13.2.1切削过程切削过程第第变形区变形区在这个变形区域内,当切屑在刀具前刀面上流出时,由于受到前在这个变形区域内,当切屑在刀具前刀面上流出时,由于受到前刀面的挤压和摩擦作用,使贴近前面的切屑层内的近表面层流速很刀面的挤压和摩擦作用,使贴近前面的切屑层内的近表面层流速很低、远离表面层切屑流速也很低接近为低、远离表面层切屑流速也很低接近为0,这个层被称为,这个层被称为“滞流层滞流层”。

“滞流层滞流层”内变形剧烈,使晶粒拉长,并在平行前刀面方向晶粒内变形剧烈,使晶粒拉长,并在平行前刀面方向晶粒纤维化,在一定温度、压力条件下出现粘屑。

纤维化,在一定温度、压力条件下出现粘屑。

3.2.13.2.1切削过程切削过程第第变形区变形区在切削速度不高而又能形成连续在切削速度不高而又能形成连续性切屑的情况下,加工一般钢料性切屑的情况下,加工一般钢料或其它塑性材料时,常常在刀具或其它塑性材料时,常常在刀具前刀面切削处粘着一块剖面呈三前刀面切削处粘着一块剖面呈三角状的硬块,这块冷焊在前刀面角状的硬块,这块冷焊在前刀面上的金属就称为积屑瘤。

上的金属就称为积屑瘤。

3.2.13.2.1切削过程切削过程第第变形区变形区在已加工表面的层内,受到切削刃钝圆弧的挤压和摩擦作用,在已加工表面的层内,受到切削刃钝圆弧的挤压和摩擦作用,使变形加剧,在该层内引起晶粒伸长和晶粒纤维化、扭曲、使变形加剧,在该层内引起晶粒伸长和晶粒纤维化、扭曲、甚至破碎,致使已加工表面层产生硬化。

甚至破碎,致使已加工表面层产生硬化。

3.2.13.2.1切削过程切削过程在进行金属切削时,刀具切入工件使被切金属层在进行金属切削时,刀具切入工件使被切金属层发生变形成为切屑,在形成切屑的过程中经历了发生变形成为切屑,在形成切屑的过程中经历了三个变形区域,每个区所产生的变形的形式和产三个变形区域,每个区所产生的变形的形式和产生的现象是各不相同的。

在第一变形区的特点是生的现象是各不相同的。

在第一变形区的特点是变形大、消耗能量大;

在第二变形区是高温高压变形大、消耗能量大;

在第二变形区是高温高压并且局部的运动速度较小,导致产生部分材料粘并且局部的运动速度较小,导致产生部分材料粘接在刀具表面上;

在第三变形区是切削刃的后刀接在刀具表面上;

在第三变形区是切削刃的后刀面和较钝的切削刃综合作用导致在已加工表面在面和较钝的切削刃综合作用导致在已加工表面在该层内引起晶粒伸长和晶粒纤维化、扭曲、甚至该层内引起晶粒伸长和晶粒纤维化、扭曲、甚至破碎,致使已加工表面层产生硬化。

破碎,致使已加工表面层产生硬化。

3.2.23.2.2切削力切削力1.切削力的来源切削力的来源在切削金属时,切削力来源于两个方面,其一是克服在切屑形成在切削金属时,切削力来源于两个方面,其一是克服在切屑形成过程中工件材料对弹性变形和塑性变形的变形抗力,其二是克服过程中工件材料对弹性变形和塑性变形的变形抗力,其二是克服切屑与前刀面和后刀面的摩擦阻力。

变形力和摩擦力形成了作用切屑与前刀面和后刀面的摩擦阻力。

变形力和摩擦力形成了作用在刀具上的合力在刀具上的合力F。

3.2.23.2.2