生产车间技术工艺流程Word文件下载.docx

《生产车间技术工艺流程Word文件下载.docx》由会员分享,可在线阅读,更多相关《生产车间技术工艺流程Word文件下载.docx(6页珍藏版)》请在冰豆网上搜索。

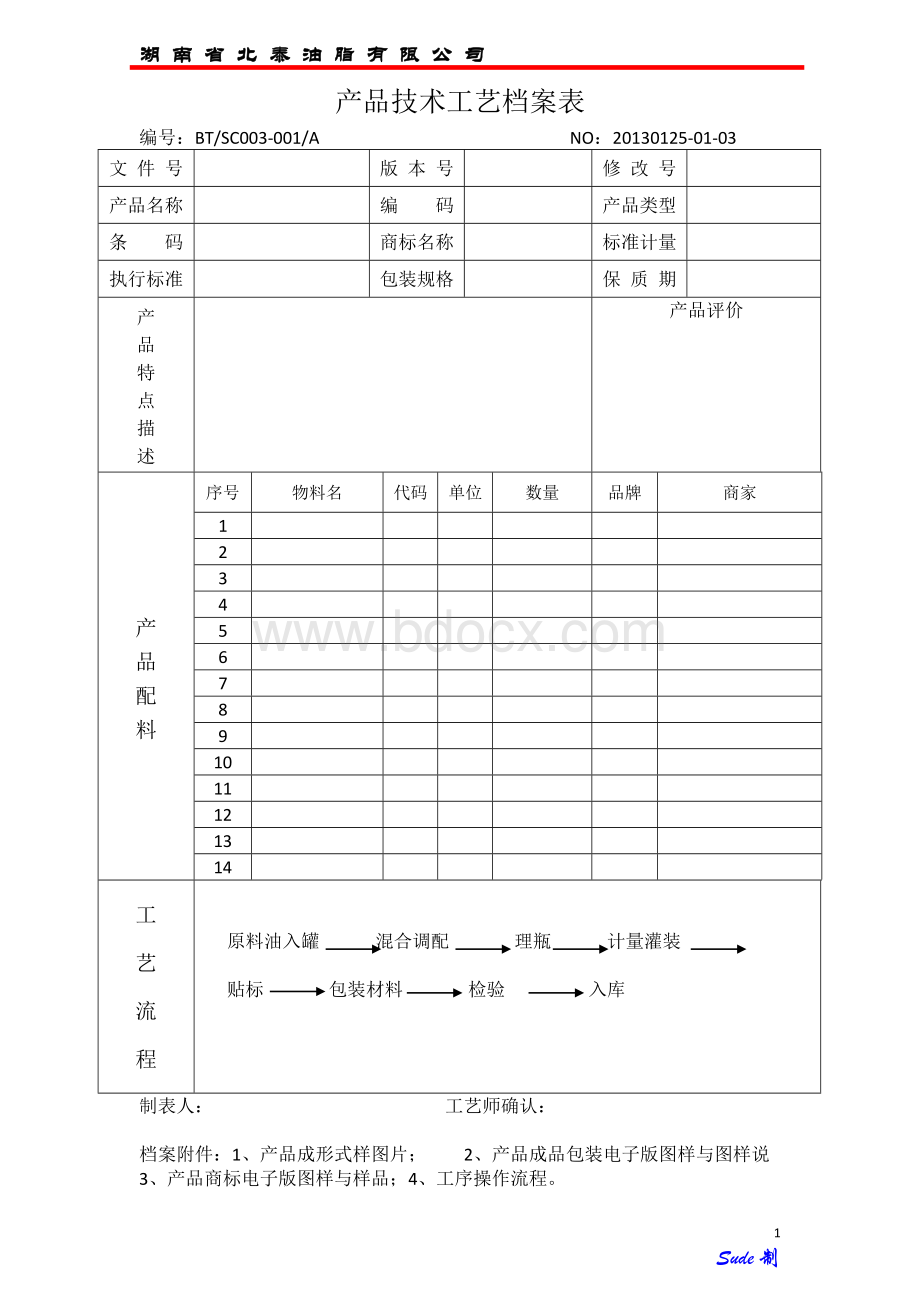

配

料

序号

物料名

代码

单位

数量

品牌

商家

1

2

3

4

5

6

7

8

9

10

11

12

13

14

工

艺

流

程

原料油入罐混合调配理瓶计量灌装

贴标包装材料检验入库

制表人:

工艺师确认:

档案附件:

1、产品成形式样图片;

2、产品成品包装电子版图样与图样说

3、产品商标电子版图样与样品;

4、工序操作流程。

生产车间操作工艺流程

一、原料油入库

不合格

4.不合格处理

5.罐号确认、

管道清理

合格

1.原油入罐准备

3.检验

退货

让步接收

6.进油监视

7.资料登记

8.清洁

2.取样

1.技术员

2.技术员/检验员

3.检验员

4.质检部长

5.技术员

6.技术员

7.技术员

8.技术员

1.确定停车位置,检查油管对接管道的老化情况。

《设备日常维护记录表》、《原油入库登记表》

2.查看封条,确认封条完整后,取样。

《原材料报检单》

3.对样品进行各项技术指标分析,填写《检验报告单》。

4.根据质检部出具的检验报告对不合格品做出相应处理(退货、让步按收),并通告车间技术员与物流部门再呈送总经办,对让步接收的产品要进行使用跟踪。

5.确认存油罐号,理清所有管道,并将抽油管道清理干净。

6.启动输油系统,并密切监视进油情况。

7.对输入的原油进行“《原油入库登记表》、《检验报告单》和《重量单据》”登记。

8.原油入库结束,清理现场。

流程图说明责任人

二、调配

流程图说明责任人

1.工艺师

2.技术员

3.工艺师

4.技术员

5.检验员

6.工艺师/质检部长

9.技术员

1.对生产任务单进行评估和分析,做好相应的调油计划。

《生任务通知单》、《生产任务变更通知单》

2.准备调油设备和各种原油。

3.根据工艺配方进行调油,如调配不符合要求则返回上级程序重新调配。

《原油用量表》

4.取样,送至质检部检验。

《产品检验报告》

5.检验员对调配好的油进行各项指标分析,填写《产品检验报告》。

6.如调配的产品油不符合要求时,由工艺之分析确认再返回流程;

如调配错误或出现异常现象时,则将调配的产品油放置待处理区,由质检部和工艺师共同做处理。

7.对该批次的产品油进行留样封存,登记《抽检产品留样记录》和《投料记录表》。

8.由技术员选择生产设备所需管道。

9.通知班长安排生产。

否

4.取样/送检

1.生产任务单

3.调配

5.检验

7.留样/登记

8.管道选择

2.准备

9.结束

6.不合格处理

生产车间操作工艺流程

三、理瓶

流程图说明责任人

退库处理

5.商标/纸箱确认

3.领料

6.理瓶

7.杀菌/

上流水线

2.生产排工通知单

4.选瓶/选盖

8、自检

9.巡检确认

1.车间主任

2.生产班长

3.领料员

4.操作员

5.操作员

6.操作员

/班长

7.操作员

8.班长

9.巡检员

1.对生产任务单进行分析,并做好相关计划方案。

《生产任务变更通知单》

2.对生产班组进行排工,并预算好原材的领用量。

《生产排工通知单》

3.凭领料单去仓库领料。

《领料单》

4.根据工艺标准和操作指引完成选瓶和选盖工作。

《产品生流转卡》《关键控制流程自检表》

5.根据工艺标准和操作指引对商标和纸箱进行筛选和确认。

6.根据工艺标准和操作指引,对贴好标签的瓶子进行检验,对合格的瓶子整理,不格油瓶告知班长,由班长做退库处理。

《生产投料记录表》《关键控制流程自检表》

7.将杀菌结束的油瓶放置流水线上,由班长填写《紫外线开启记录表》。

8.对选瓶、选盖及贴标流程进行自检,

9.巡检员对《关键控制流程自检表》进行核对,并对整个生产流程进行监督检测。

生产车间操作工艺流程

流程图说明责任人

四、灌装

1.对要生产的产品进行调试。

《设备日常维护记录表》

2.对调试好的产品进行计量和日期核对。

3.根据工艺技术指标和操作指引,对进入灌装的空瓶进行目视化检验。

3A.把还能返工的瓶,返回理瓶区重新处理再生产。

3B.把还能返工的瓶,做退库处理。

4.根据工艺标准和操作指引完成计

量测试与设备管理工作。

《根据工艺标准》操作。

5.根据工艺技术指标和操作指引,对灌装好的半成品进行质量目视化检验。

将次品转交给技术员,由技术员将次品分两类处理:

①油中有杂物者,技术员处理完后,由班长把空瓶返回流程;

②瓶本身存在质量问题,由班长做回收处理。

6.检查理盖机的上盖效,如有缺少瓶盖未上者,应即时补上;

如瓶盖没压好,返回上级流程。

7.利用激光印字机喷印生产日期。

8.由车间班长对流程进行监督,填写《关键控制流程自检表》,对所有次品做退库处理。

9.巡检员对车间的自检表进行核对,并重新对生产流程进行监督检测。

10.根据工艺技术指标和操作指引及检验。

1.技术员

2.班长

3.车间检验员

4.看机操作员

5.看机操作员

6.技术员

7.车间检验员

8.班长

10.操作员

1.设备调试

7.喷码

4.自动灌装/计量控制

6.理盖/压盖

5.半成品目检

3A.回理瓶程序

2.核对

3.空瓶目检

3B.退库处理

10.自动贴标

8.自检

回收处理

11.进入装箱工序

生产车间操作工艺流程

五、装箱

1.由车间岗位员工包装材料准备,选择质量好的托物叉板,将包装材料如箱、胶带、托物叉板放入指定的地方。

2.根据相应的产品,对自动包装机和自动喷码机进行调试,确认喷印的生产批次号。

3、操作员根据工艺标准和操作指引完成工作。

4、自动喷印完成,由包装搬运工实时监督;

如有包装不合格(否)的返回流程;

如纸箱损坏或生产批号喷印错的做退库处理;

如在包装过程中发现有漏油现象应做紧急处理。

5、生产完成后由包装搬运工填写标识卡,将成品转入待检区,由班长核对标识卡。

6.车间班长对整流程进行监督,并填写《关键控制流程自检表》。

7.巡检员对车间的自检表进行核对,重新

对生产流程进行监督检测,并对成品抽样检验在标识卡上注明是否合格。

8.如经检验产品不合格,由班长填写《不合格产品处理表》等待处理;

9.产品检验合格后,由班长办理入库手续,填写《入库单》《生产日报表》,搬运工将产品入库;

生产任务完成后对生产车间进行卫生清扫并写《设施及设备部件清扫、清洗、消毒记录》。

1.操作员

3.操作员

5.搬运工

6.班长

7.巡检员

9.班长

/搬运工

9.1、退库处理

5.成品待检

1.材料准备

3.自动包装

9.入库

8.不合格品处理

2.设备调试

4.喷印

6.自检

7.巡检确认

Sude制