冷轧职工技术培训教材(平整)Word格式.doc

《冷轧职工技术培训教材(平整)Word格式.doc》由会员分享,可在线阅读,更多相关《冷轧职工技术培训教材(平整)Word格式.doc(16页珍藏版)》请在冰豆网上搜索。

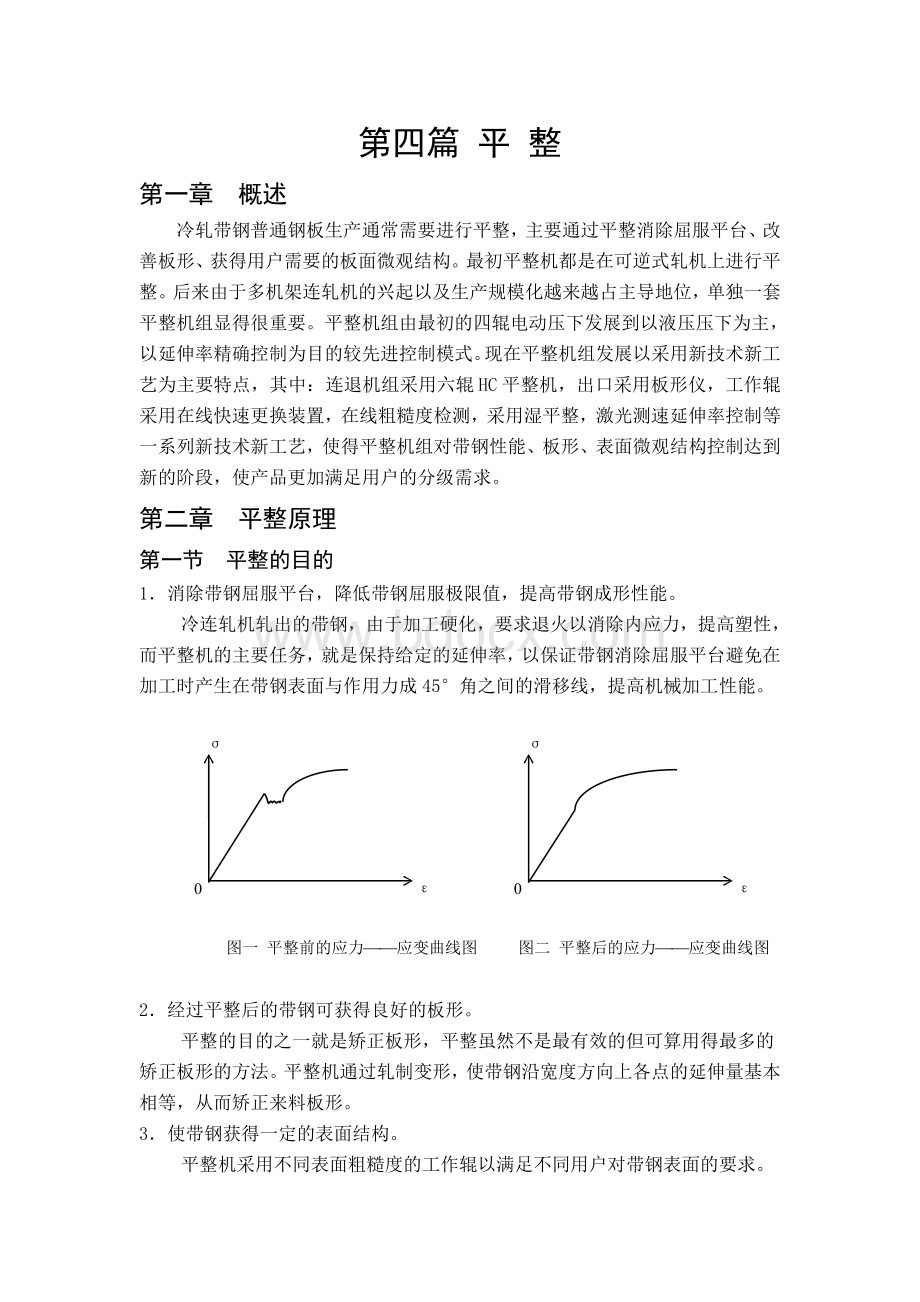

应变曲线图

2.经过平整后的带钢可获得良好的板形。

平整的目的之一就是矫正板形,平整虽然不是最有效的但可算用得最多的矫正板形的方法。

平整机通过轧制变形,使带钢沿宽度方向上各点的延伸量基本相等,从而矫正来料板形。

3.使带钢获得一定的表面结构。

平整机采用不同表面粗糙度的工作辊以满足不同用户对带钢表面的要求。

较大粗糙度的冷轧板具有如下特点:

a.由于钢板表面凹凸不平,有利于冲压润滑剂残留,减少了冲废率。

b.钢板表面容易喷漆和挂漆。

c.钢板防锈性能好。

d.带钢在进行热处理时,降低粘结废品率。

e.减少带钢表面轻微的缺陷。

4.改变平整的压下率,可使带钢的机械性能在一定幅度内变化,以满足不同用途的要求。

第二节平整原理

通过再结晶退火,带钢冷轧时产生的位错被消除,因而加工硬化被消除。

尽管如此再结晶组织和晶格仍然因位错而遭畸变,形成间隙固溶体的溶质原子,尤其是碳和氮,它们的直径大,以致由于形成间隙固溶体而使晶格膨胀,它们在再结晶过程中,尽可能地扩散到附近的位错处,因此,晶格的内应力减小,较大的位错畸变能量也部分的下降。

这样一来,位错被溶质原子钉扎住使其活动减少,就是说位错与溶质原子交互作用而形成了所谓的柯氏气团。

不难理解,要使位错与其柯氏气团分离开,必须多做功,它是位错运动的阻力。

由于形成柯氏气团的缘故,在材料变形时,必须施加比正常位错运动高的应力,才能使位错开动起来,脱离碳和氮溶质原子的钉扎作用,这就是上屈服极限的来历。

位错的运动本身并不能产生物质的输送;

它不会带走柯氏气团中的碳、氮溶质原子,除非后者跟着进行扩散。

因此,在一般情况下,位错运动一定距离后,就全摆脱开气团的阻力。

继续变形时,只需要在相应的下屈服极限变形时所需的较少的、正常的应力下运动,这种从弹性区过渡到塑性区的突然转变,使薄板断面出现不均匀和局部的滑移,这种现象的宏观表现就是滑移缺陷。

金相学告诉我们,滑移是晶体形变最普遍的基本过程之一,而晶体滑移的过程是由位错的运动引起的,即只要有位错的运动,晶体就会发生运动。

也就是说,不管是平整前,还是平整后的带钢,只要受力变形,那都是滑移的结果,那么为什么只有乎整前的带钢在变形时才会出现滑移线缺陷呢?

这是对带钢平整的结果,平整给钢施加了高于上屈服极限的应力,使位错摆脱了柯氏气团,这时带钢的内应力分布促使滑移从薄板表面开始,并逐渐向心部推移,这样就不会出现滑移线缺陷了。

第三节平整影响带钢性能的因素

平整影响带钢性能的因素就是要保带钢一定的延伸率。

冷轧带钢最大的特点是具有良好的冲压性能,而冲压性能又是通过带钢的屈强比σs/σb反映出来的,屈强比越小,带钢的冲压性越好,所以带钢延伸率的制订必须以能获得最小的σs/σb为依据。

根据带钢的延伸率与机械性能的关系知道,延伸率增大,σs和σb都将增大,但σs的增大幅度比σb的大,而带钢的屈强比σs/σb将增大,这是我们所不希望的。

延伸率减小,σs将增大,σb要减小,其结果也是带钢的屈强比σs/σb将增大,这也是我们所不希望的。

所以延伸率既不能过大,也不能过小,必须适当。

”

延伸率最主要的就是依靠平整的压力和张力来控制。

压力越大,带钢的延伸率越大;

张力越大(特别是出口张力的增大),将会导致延伸率的增大。

所以,在平整冷轧带钢时,一定要给予带钢适当的压力和出口张力,不能过大,也不能过小,这样才能使带钢获得最小的屈强比σs/σb,从而获得最佳的冲压性能。

?

第四节:

带钢板形介绍

第三章平整机组工艺及设备

第一节生产工艺

1、工艺流程图

2、工艺描述

在贮存跨,钢卷立式放置在板式步进梁运输机上,此运输机与轧制线成直角布置,钢卷步进送至翻卷机,将钢卷翻转90°

。

翻卷后的钢卷由人工拆除捆带,随后1#钢卷小车接收钢卷并将其送至钢卷准备站,钢卷移送行程中,通过一个光栅来确定带钢的宽度和钢卷与中心线的偏移量,作为钢卷到卷筒时的预对中。

钢卷外径通过脉冲发生器测量,以保证1#钢卷小车使钢卷芯与卷筒中心一致时,停止升降。

1#钢卷小车通过位置控制将钢卷安放到钢卷准备站的开卷机卷筒上。

在钢卷准备站,切去钢卷外圈损坏和被污染部分,并矫直带钢头部以利快速穿带。

卷筒涨紧钢卷,开卷刀从旋转的钢卷上剥离带头,此时一个压紧辊压住钢卷以防开卷期间外圈弹起。

夹送辊组夹住带头,并将带头送进液压切头剪,切头长度可调,设计长度约为600mm,切下的头带滑进废料框中。

装满切头的废料框由滑架液压地移出剪切机区域,再由跨间吊车换上一空废料框。

废带头切去后,开卷机卷筒反转,带头从夹送辊组中拉回,此时带头已被矫平。

于是,这个准备好的钢卷由钢卷小车送至小车轨道与鞍式步进梁运输机的交汇点处即SKID处。

鞍式步进梁运输机接收钢卷,并步进地通过柱列线进入轧制跨,直接放置到2#钢卷小车上。

当前一卷开卷结束或废卷芯移出轧制线,2#钢卷小车通过设定控制进入已收缩的双锥头涨缩型开卷机位置。

开卷机的两卷筒插入卷芯并涨开,一个液压传动的压紧辊压靠在钢卷上,以防2#钢卷小车落下升降架并返回钢卷接收位置时钢卷外圈掉落。

开卷机旋转钢卷,以穿带速度将带头输送通过导板台,穿过入口张力辊、轧机、出口张力辊,到达张力卷取机。

穿带过程中,入、出口张力辊有压辊帮助操作,当钢卷外圈与钢卷粘住时,由一个带伸缩开卷刀的导板台将带头分开。

穿带期间,辊缝打开,轧辊不动。

一旦带钢通过辊缝,轧辊压下,直到达到设定的轧制压力。

在皮带助卷机的帮助下,带头在张力卷取机卷筒上缠绕1.5圈后,张力卷取机建立设定的张力,皮带助卷机退回原始位置。

支承臂从出口张力辊台架移出支承住卷取机卷筒端头的轴承座,卷取机前的防护门由气缸关上,同时,轧机加速至设定的平整速度。

轧机从轧制速度到甩尾速度的最佳减速时间由卷径计算装置确定和执行,以便降到甩尾速度时,在开卷机卷筒上留有预定圈数的带钢。

被连轧机皮带助卷器损坏的和被罩式炉污染的废卷芯通过肉眼检查,由入口端横切剪切断,并重新回卷,一对液压传动的夹钳将废料卷芯移出,同时清理轧机进口段为下一卷作准备,废卷芯直接落入一个废料框。

与此同时,钢卷尾端已离开轧机,从甩尾速度降至卷筒停止。

这样,3#钢卷小车鞍座升起接触到钢卷后,带钢尾端被压在3#钢卷小车升降鞍座的前头。

在张力卷取机停止后,防护门打开,卷取机轴承支承臂摆回,卷筒收缩,3#钢卷小车将钢卷运出卷筒。

一旦3#钢卷小车离开张力卷取机卷筒范围,卷取机将为下卷轧制作准备,皮带助卷器进至卷筒位置,卷筒涨开。

3#钢卷小车将钢卷放置在出口鞍式步进梁运输机的第一个卷位即旋转台上,钢卷旋转180°

然后3#钢卷小车返回卷取机卷筒下面的原始位置。

出口鞍式步进梁运输机将钢卷步进移送至精整前库。

在步进梁中间卷位,每一钢卷都由符合法定标准的工业用电子一机械秤自动称重,然后由人工操作将钢卷沿圆周方向打捆一至两道。

平整过程完成,精整前库吊车将钢卷从步进粱运输机吊至精整前库存贮,供下工序进行加工处理。

第二节主要设备功能及参数

1.开卷机

开卷机安装在轧机入口侧,卷筒悬臂式安装,卷筒为钢卷提供全宽度支承。

配有CPC对中控制系统。

技术参数:

卷筒标准直径:

f508mm

涨缩范围:

f470~530mm

卷筒长度:

600mm

钢卷重量:

max.l8000kg

电机额定功率:

2×

225kW

电机速度:

0~330~1200rpm

带钢张力:

2.8kN~28kN

横向位移:

士100mm

2.入口张紧辊装置

入口辊式张紧装置带有两个直径750mm的张力辊,每个张力辊由一个直流电机单独驱动。

辊子直径:

max.750mmmin720mm

辊身长度:

1220mm

电机功率:

上辊200kW下辊200kW

2.4kN~24kN

3.机架牌坊

机架

机型:

四辊平整机

工作辊直径:

f440~500mm

工作辊轴承:

四列圆锥滚子轴承

支承辊直径:

f960~1100mm

支承辊轴承:

四列圆柱滚柱轴承

工作辊1220mm,支承辊1210mm

轧辊材质:

合金锻钢

轧辊硬度:

工作辊身硬度:

94~96HS,支承辊身硬度:

65~70HS

主电机额定功率:

800kW

电机转速:

0~640~730rpm/min

传动方式:

下工作辊单独传动

4.出口张紧辊装置

出口辊式张紧装置带有两个直径750mm的张力辊,每个张力辊由一个直流电机单独驱动。

技术参数

max.750mmmin720mm

上辊400kW下辊200kW

0~425~442rpm

3.6kN~36kN

5.卷取机

张力卷取机布置在轧机线上,配有外伸轴承支承和钢卷卸料推板。

卷筒直径:

卷筒外端涨缩范围:

f483~508mm

扇形块长度:

1220mm

max.18t

4.5kN~45kN

750kW

0~330~1200rpm/min

卷取速度:

max.1000m/min

6.湿平整系统

当带钢进入机架后,从入口侧上下两面向带钢喷射平整液。

在出口侧用压缩空气吹扫带钢,以便将平整液液滴从带钢上吹落。

平整液的浓度通过导电率测量装置和浓度配料泵来进行调整。

平整液浓度:

3~5%平整液温度:

约25℃

原液贮存箱容积:

3m3软水贮存箱容积:

3m3

混合箱加热棒功率:

3kW混合液贮存箱容积:

3m3

配料泵:

流量10L/min,压力2bar,功率0.75kW

循环泵:

流量10L/min,压力2bar,功率1.5kW

供液泵:

流