顶管井点降水施工方案Word文件下载.doc

《顶管井点降水施工方案Word文件下载.doc》由会员分享,可在线阅读,更多相关《顶管井点降水施工方案Word文件下载.doc(27页珍藏版)》请在冰豆网上搜索。

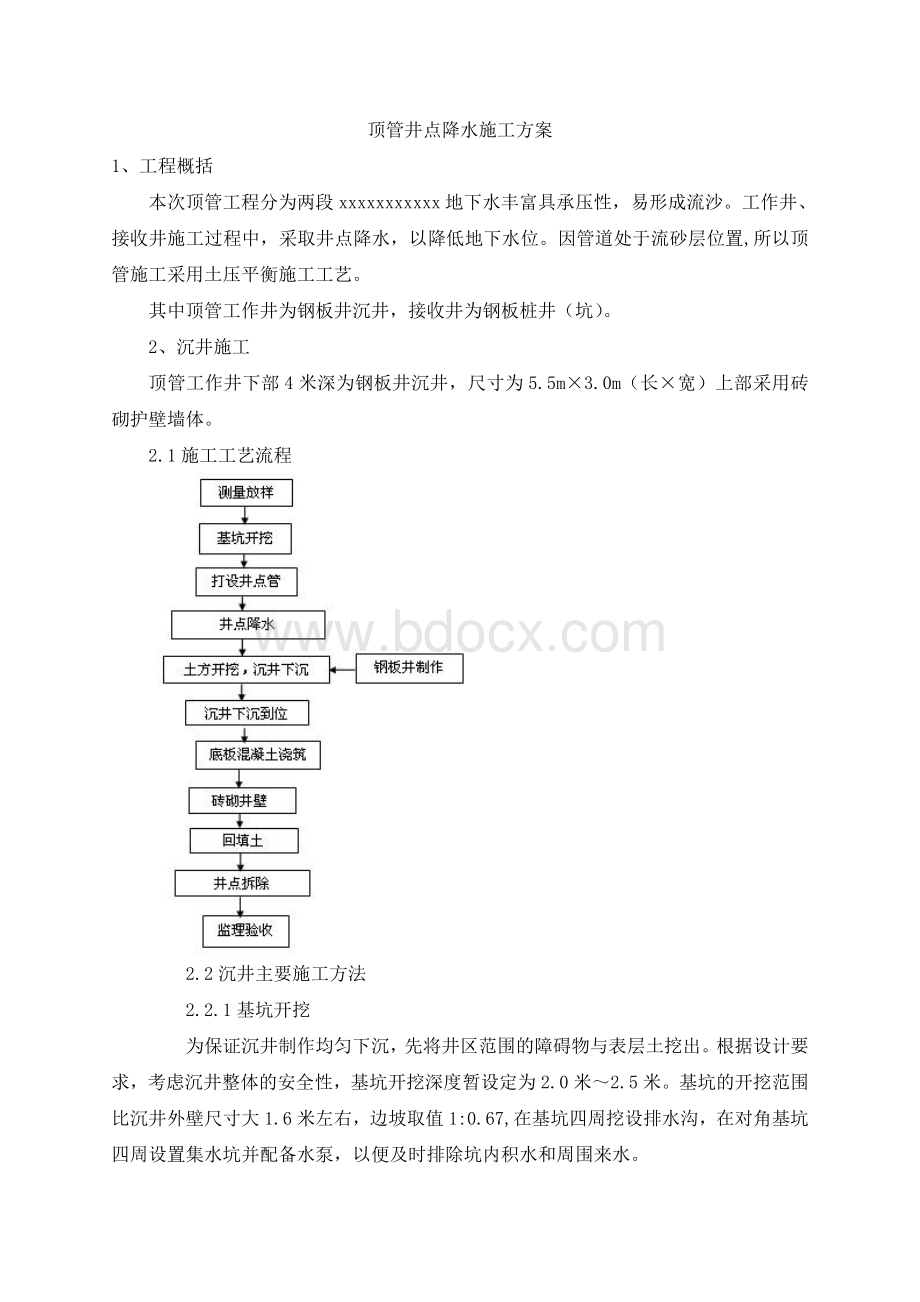

2.2.1.1开挖施工方法

1)分段开挖,合理确定开挖顺序和分层开挖深度,当接近地下水时,先开挖最低处土方,以便在最低处排水,并在基坑内设置一临时集水坑,配泵排水;

2)开挖人员每3×

1米2范围布置一个,在开挖过程中应注意保证开挖面完整;

3)每阶段不得超挖,基坑底遇有不易清除的大块石,则将其凿除;

4)开挖遇有不明构筑物或古迹,应严加保护,并及时与业主和有关单位联系,共同处理。

2.2.1.2开挖施工注意事项

1)开工之前,考虑有效地排除施工场地雨水地方案;

2)

作好临时防雨设施地储备;

3)排水用泵地工作状态良好,排水系统畅通;

4)检查加固临时电路,电线距地面高度在3米以上;

5)开挖土应尽快运出场外,除特殊情况外,一般不在基坑边堆放弃土;

2.3井点降水

根据本工程实际地质情况,在河道附近采用井点法降低地下水位。

2.3.1井点埋设深度

H——井点埋设深度(m);

h1——沉设井点施工的地面高程(m);

h2——基坑底面高程(m);

Δh——设计地下水降至基坑底面以下深(m),取0.5m;

l——滤管长度(m);

b——井点到基坑的水力坡降(m),一般取水平距离的0.1。

2.3.2井点打孔深度

孔深一般距滤管底1m左右。

2.3.3抽水影响半径

R——抽水影响半径(m);

K——渗透系数(m/d);

S——井点中心降水深度(m);

H0——含水层厚度(m)。

2.3.4井点涌水量

Q——涌水量(m3/d);

H——含水层有效带深度(m);

S——降水深度(m);

R——井点抽水影响半径(m),

r——井点滤管半径(m)

2.3.5井点出水量

q——井点出水量(m3/s);

r——滤管半径(m);

l——滤管长度(m);

v——地下水流入井点管的速度(m/s)。

2.3.6井点埋设数量

根据计算及施工经验得出,工作井共需布置井点33个,接收井则需布置32个。

井点布置间距为1.0米。

2.3.7井点降水施工方法

2.3.7.1安装真空泵系统

真空泵系统设置的位置,应尽量缩短集水总管最远点与真空泵的距离,集水罐进水管高度不得高于集水总管高度。

为防止真空泵排、降水系统的故障而中断降水,应用机械设备,并设专人保养维修。

2.3.7.2安装集水总管

集水总管布置在井点立管外侧,敷设高度与井点立管顶高相同,必须顺直,坡度为1‰左右,其最高点为真空泵、射流泵集水罐进口处。

2.3.7.3组装井点管

将井点实管与井点滤管组装成一个整体。

井点滤管孔眼总面积不得小于立管的截面面积,骨架、滤网等均应仔细检查完好,并加保护。

2.3.7.4沉设井点立管

根据设计要求放出井点沉设位置。

采用冲孔法施工。

用多级离心泵将水加压至0.7MPa,经高压管送到水枪,水枪与套管相对固定,冲孔时用卷扬机吊住水枪及管的上端,对准点位,垂直插入预先挖好的井点定位坑,并不断反复提升、下落。

高压水通过水枪喷嘴将土冲切成孔,孔径约30cm。

当冲孔达到设计滤管底以下50cm以上时,冲管停沉加冲片刻,使底部泥浆随水流去,然后停止冲进,抽出水枪,按高度放下井点立管和滤管,井点立管应放在土孔中央。

而后向套管内立管外灌注砂石滤料,边灌边插捣,灌至距地面约1m左右处停止,然后拔出套管,并用土封填上部土孔。

每个真空泵系统抽吸的井点立管及集水总管位一组,每组中各个井点立管和滤管的长度应相等,且沉设深度应在一个平面上。

沉设井点立管后,向孔内填充滤料时,土孔中的水应从井点立管内冒出,否则该点为死点,应拔出重新沉设。

2.4沉井下沉

井内人工挖土,外壁压载,沉井下沉。

2.4.1下沉注意事项

1)沉井下沉时,井内除土应先从中间开始,均匀、对称地逐步向四边处分层取土,使沉井均匀下沉,防止偏斜,特别是下沉初期,沉井入土较浅,上层对沉井的平衡稳定作用差,容易产生偏斜,尤应注意。

在挖土下沉过程中,不应偏除土,避免沉井发生偏斜。

为防止沉井下沉时产生较大的偏斜,根据土质情况、入土深度等,控制井内除土深度。

此时应注意,沉井过程中应严格控制每次挖土下沉的深度,以保证沉井平稳、均匀下沉。

2)下沉中随时掌握土层变化情况,分析和检验土壤阻力与沉井重量的关系,控制其除土部位及除土量,使沉井平衡地下沉。

3)下沉过程中,应做好标高、下沉量、倾斜和位移的测量工作、随时注意纠正沉井的偏斜。

4)沉井下沉至设计标高以上2m前,控制井内除土量,注意调平沉井,防止因挖土量过大及挖土不均,而使沉井突然大量下沉并产生较大的偏斜,增加准确下沉至设计标高的困难。

5)在工作井沉井开始下沉前,在其周围构筑物及地面设置一定数量的沉降、位移观察点,随时观测沉井周围地面的塌陷、开裂情况和构筑物沉陷、位移的情况,以便迅速采取措施,确保附近设施的安全。

2.4.2施工偏差的处理

在沉井下沉过程中一定要加强控制,确保沉井准确下沉到位,并且要制定尽可能详细的处理措施,为施工过程中可能出现的问题做好准备工作。

2.4.3倾斜处理

沉井下沉过程中倾斜率要控制在1/150~1/200,超过1/200时就要进行纠偏,纠偏方法是在倾斜的相反一侧井壁底偏除土,在并壁外侧射水冲刷,井顶加大水平荷载予以纠偏。

2.4.4井壁外障碍物的处理

沉井下沉发现障碍物,应立即停止下沉,根据障碍物的性质、大小、位置等情况决定处理办法。

井壁下如遇较小的孤石,可将四周土掏空后取出;

较大孤石,可用风动工具破成小块后取出。

2.5沉井封底

沉井下沉至设计标高后进行封底。

1)基底面应尽量整平;

2)清除浮泥,防止封底砼和基底间渗入杂土;

3)井壁与封底砼接触面处的泥污应予清除;

4)用块石回填锅底超挖部分;

5)用碎石、粗砂找平。

2.5.1底板砼浇筑

封底垫层砼达到设计强度后,方可抽排沉井内积水,以防封底砼承受下部水压而遭受破坏。

井内水抽干后即可进行底板砼浇筑。

钢筋绑扎按设计图纸进行,砼浇入后,用插入式振捣器振捣密实,再用平板振捣器提浆初平,最后人工找平,收面。

2.6砖砌护壁施工

沉井底板砼达到强度后,拆除外围井点降水管,上部砌筑砖护壁至地面标高,而后对井壁四周进行土方回填。

2.7接收井施工

接收井采用钢板桩围护.在顶管机头临近接收坑位置时,开挖土方打设钢板桩,同时进行井点降水,机头从接收坑中取出后进行检查窨井的砌筑。

3、顶管施工

3.1顶管工艺选择

根据地质报告及设计图纸,管道所处位置为流砂层,因为整个管线埋深较深,平均埋深达到7米左右,且地下水位较高,承压水易形成流砂,现行的简易顶管施工工艺(俗称土顶法),无法在流砂层中施工,且施工质量得不到保障,我单位从工期和经济双方面作以比较,决定采用土压平衡施工工艺进行施工。

1)构造:

工具管是顶管的关键机具,其主要作用为:

掘进、防坍、出泥、导向。

根据工程的特点和地质情况,本工程选用挤压式工具管。

工具管分前后两段,前后段之间安装纠偏油缸。

工具管最前端是压力舱,承受水压力、土压力;

压力舱后部为操作舱。

工具管的后段与跟进管段连结。

2)原理:

随着工具管的顶进,开挖面切削下来的泥土进入压力舱,由于土体挤进工具管内,工具管内锥体喇叭入口,对土体有约束作用,保持可控面土体的稳定,地层损失小。

3)安装:

顶管出洞前,将工具管吊入工作井内,安放在导轨上,后端放入分压环,启动主顶油缸、慢慢向前推动,工具管前方进入橡胶密封圈,接触到钢封门为止。

4)设备使用:

正常顶管时,顶管机及管道内的操作由管内操作者完成。

每段顶进开始后则应连续工作,当进行设备保养维修而暂停顶管施工时,必须采取措施确保开挖面的稳定。

顶进时管道内采用低压照明和管道风机通风,并保持管道内的清洁。

3.2顶管设备选型

3.2.1机头正面阻力

式中N——机头正面阻力;

γ——土的比重;

H——管顶土层厚;

φ——内摩擦角;

D外——顶管掘进机外径;

N=3.14×

1.22/4×

2.71×

(6.8+2×

1.2/3)×

tg52.50

=42.11KN

3.2.2顶管管道周边阻力

式中F2——采用注浆工艺时管壁与土层间的摩阻力;

D——管节外径;

L——顶进长度;

f2——采用注浆工艺时管壁与土层的摩擦系数,取7KN/m2;

F2=3.14×

1.2×

130×

7=3428.88KN

3.2.3顶进阻力

F=F1+F2

=3470.99KN

3.2.4选型原则:

设备质量优良可靠,操作放便,工作效率高。

设备的能力要留有充分富余,即使用时的保险系数要大。

3.3管节

顶管施工采用由专业厂家生产的“F”顶管专用管节。

3.4顶管设备安装

井下设备安装包括出洞口安装、导轨安装、千斤顶安装、后背墙安装及顶管机井下就位等,其中出洞口安装在“顶管出洞”作介绍。

3.4.1导轨安装

导轨用型钢和P38以上钢轨制作,钢轨焊于型钢上,型钢用螺栓紧固于钢横梁上,以便装拆。

钢横梁置于工作井底板上,并与底板上的预埋铁板焊接,使整个导轨系统成为在使用中不会产生位移的、牢固的整体。

导轨安装在顶管中至关重要,其安装精度甚至决定管道是否可顶好,故须达到如下要求:

1)两导轨应顺直、平行、等高,其纵坡应与管道设计坡度一致

2)导轨轴线偏差≤3mm;

顶面高差0~+3mm;

两轨间距±

2mm。

3.4.2千斤顶安装

主顶站千斤顶选用2台,固定在型钢制作的千斤顶支架上,支架焊在井底的横梁上,千斤顶着力点应在与均布顶管圆周上,即与管道中心的垂线对称,其合力的作用点在管道圆心上。

每个千斤顶的纵线坡度应与管道设计坡度一致。

3.4.3后背墙安装

后背墙用20号工字钢焊成一堵墙,为顶管的反力提供一个垂直的受力面,正面