第8讲炼钢的基本反应.docx

《第8讲炼钢的基本反应.docx》由会员分享,可在线阅读,更多相关《第8讲炼钢的基本反应.docx(23页珍藏版)》请在冰豆网上搜索。

第8讲炼钢的基本反应

第8讲炼钢的基本反应

现代特殊钢生产的主要方法有氧气转炉炼钢法和电弧炉炼钢法,虽然它们生产所用的原料及加热方式不同,但冶炼过程中的基本反应是相同的,即先通过氧化的方式去除杂质元素,然后再进行还原脱氧,最后进行合金化处理,完成炼钢的工艺操作过程。

3.1炼钢的基本任务

钢的许多使用性能如韧性、强度、热加工性能和焊接性能等均优于生铁。

生铁一般只限于铸造用,而钢则能适应多种用途的需要,因此得到广泛的应用。

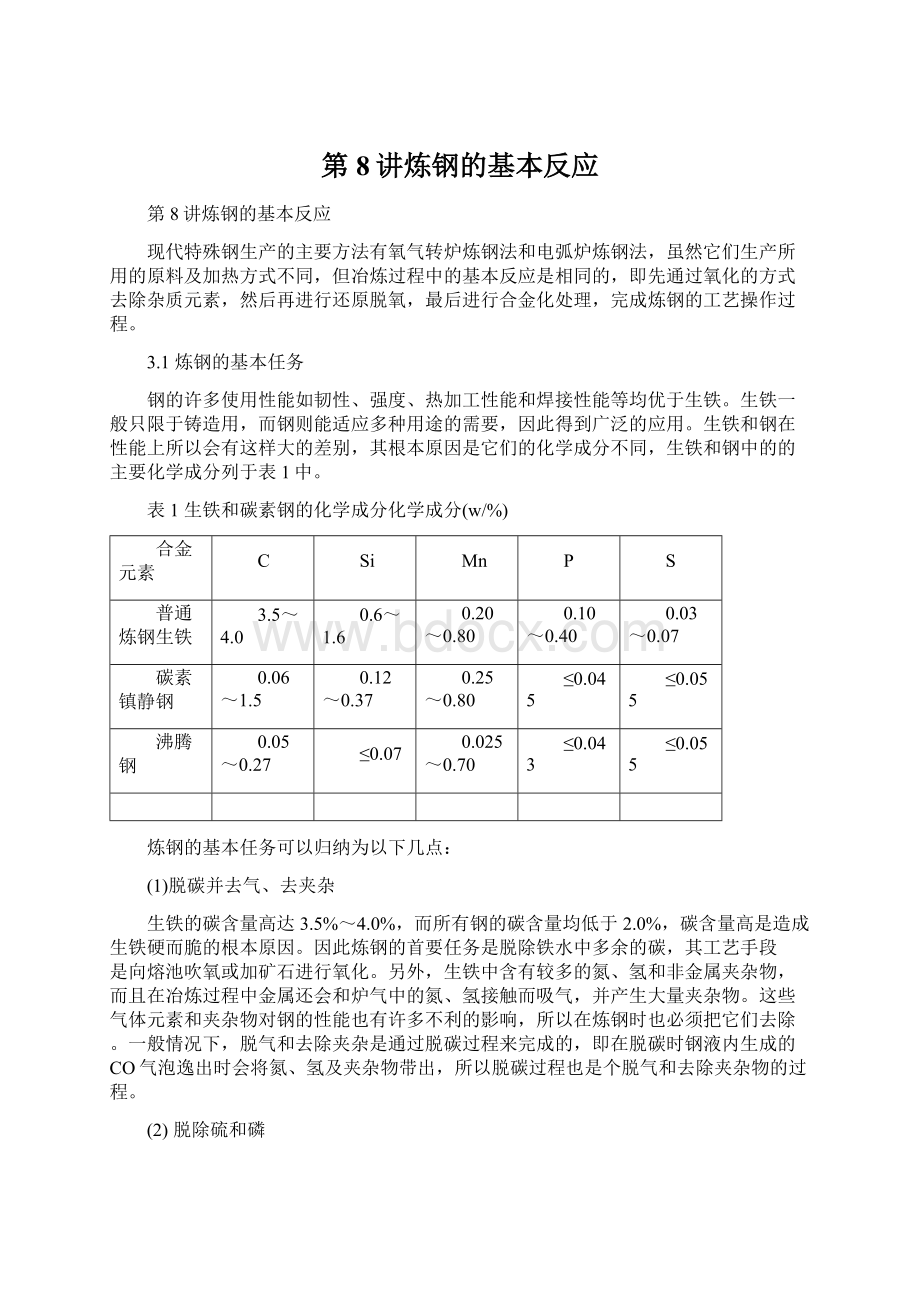

生铁和钢在性能上所以会有这样大的差别,其根本原因是它们的化学成分不同,生铁和钢中的的主要化学成分列于表1中。

表1生铁和碳素钢的化学成分化学成分(w/%)

合金元素

C

Si

Mn

P

S

普通炼钢生铁

3.5~4.0

0.6~1.6

0.20~0.80

0.10~0.40

0.03~0.07

碳素镇静钢

0.06~1.5

0.12~0.37

0.25~0.80

≤0.045

≤0.055

沸腾钢

0.05~0.27

≤0.07

0.025~0.70

≤0.043

≤0.055

炼钢的基本任务可以归纳为以下几点:

(1)脱碳并去气、去夹杂

生铁的碳含量高达3.5%~4.0%,而所有钢的碳含量均低于2.0%,碳含量高是造成生铁硬而脆的根本原因。

因此炼钢的首要任务是脱除铁水中多余的碳,其工艺手段是向熔池吹氧或加矿石进行氧化。

另外,生铁中含有较多的氮、氢和非金属夹杂物,而且在冶炼过程中金属还会和炉气中的氮、氢接触而吸气,并产生大量夹杂物。

这些气体元素和夹杂物对钢的性能也有许多不利的影响,所以在炼钢时也必须把它们去除。

一般情况下,脱气和去除夹杂是通过脱碳过程来完成的,即在脱碳时钢液内生成的CO气泡逸出时会将氮、氢及夹杂物带出,所以脱碳过程也是个脱气和去除夹杂物的过程。

(2)脱除硫和磷

生铁的硫、磷含量都比较高,而且较高的含硫量和含磷量分别会使钢产生“热脆”和“冷脆”,它们都是钢中的有害元素(少数钢种例外),因此炼钢过程中必须完成去除硫、磷的任务。

脱磷所采取的工艺手段是造好碱性氧化渣,而脱硫则应造好碱性还原渣。

(3)脱氧

通过吹氧、加矿石和其它脱氧剂完成钢液的氧化脱碳、脱磷和硫后,钢中的氧含量将增多。

由于氧也是钢中的有害元素,所以冶炼后期要进行终脱氧操作。

采取的方法是向钢液中加入脱氧剂,即向钢中加入与氧亲和力大于铁的金属或者它们的铁合金。

(4)合金化

在冶炼前期生铁中的硅、锰基本都已经氧化了,出钢时为了保证成品钢中的硅、锰含量就必须向钢中加入硅铁和锰铁来调整其含量达到要求的量。

在冶炼合金钢时,还要向钢中加入各种铁合金,如铬铁、镍铁、钼铁、钛铁、钒铁等,这些操作统称之为合金化。

(5)升温

铁水或废钢熔化的钢水温度一般仅有1300℃左右,而出钢温度则应达到1600℃左右,所以炼钢过程也是一个升温过程。

其热量可来自炼钢过程中的化学反应热或外加的电能等。

另外,在完成上述任务的同时还应该注意维护好炼钢炉的炉体,以延长炼钢炉的使用寿命;同时也应注意降低各种原材料、炉料和能源的消耗,以完成各项技术经济指标要求。

3.2铁的氧化和氧的传输

3.2.1铁的氧化

在吹氧炼钢的过程中,吹入熔池中的氧气分子高温下可分解成氧原子并被吸附在钢液的表面上,进而与铁及其它元素作用生成各种氧化物。

铁的氧化产物有三种,即FeO、Fe2O3和Fe304。

在炼钢温度和氧的分压值下为1个大气压(氧气顶吹转炉内pO2≈101325Pa),FeO和Fe2O3都是稳定的,而且前者的稳定性更强,Fe3O4可以看作是FeO·Fe2O3。

在炼钢熔渣中,铁的氧化物以FeO为主,随着气相中pO2的变化,也有一定数量的Fe2O3存在。

氧气顶吹转炉内,渣中w(Fe2O3)/w(FeO)值变动在0.3~1.5的范围内,平均为0.8。

铁的氧化反应是一个极其重要的反应,它与氧从气相向熔池中的传输及各种元素氧化有着密切的关系。

铁的氧化反应可表示为如下:

2Fe+O2(g)=2(FeO)

(1)

2(FeO)+O2(g)=(Fe2O3)

(2)

9.2.2熔渣的传氧作用

在电弧炉炼钢的氧化期,以及氧气顶吹转炉炼钢高枪位操作时,气相中pO2约为0.1~l00kPa。

纯铁中无碳,FeO溶解达到饱和时,FeO的分解压数值为10-6kPa,而在铁液中含碳时,FeO的分解压数值则为10-6~10-9kPa。

可见炉气和金属间氧的压差高达108倍以上,这就为氧从气相向金属相的转移创造了条件。

但是,在实际熔炼过程中,液体金属表面总是覆盖着渣层,所以氧从气相向金属相的传输必须经过熔渣相。

熔渣结构的分子理论认为,熔渣的传氧过程为:

2(FeO)+[O]=(Fe2O3)(3)

(Fe2O3)+Fe=3(FeO)(4)

(FeO)=[O]+Fe(5)

即渣中的FeO在渣-气界面被气相的氧所氧化,生成的Fe2O3通过对流或扩散向下传质到钢-渣界面,被钢液中的铁原子还原成FeO,而后按分配定律将氧传给钢液。

按照熔渣结构的离子理论,氧从气相经过熔渣相向金属相的转移过程如图1所示。

由上述示意图可知,二价铁离子在熔渣上表面被气相氧化成三价铁离子,后者借扩散或对流传输到熔渣下图1炉气通过熔渣传氧示意图

表面,在那里又被金属中的铁还原成二价铁离子,同时把氧输入金属。

可见,氧从气相经过熔渣相向金属相的传输过程是和FeO或二价铁离子的氧化与还原密切联系着的。

如果单纯地考虑氧从气相向金属相的转移,那么,金属中的氧含量取决于上述传氧过程达到平衡时熔渣的氧化性。

由以上可知,在不同活度(a(FeO))的熔渣下,金属中的饱和含氧量可以由下式求出:

w(O)=0.23a(FeO)(6)

实际测量表明,钢液中的实际含氧量低于按上式算出的数值,这是因为传入钢液的氧在各种杂质元素的氧化过程中不断地被消耗,因而传氧过程达不到平衡值的缘故。

应该指出,不同的炼钢方法,其熔池内的传氧速度有很大的差别。

在氧气顶吹转炉中,高压氧气经水冷氧枪以某一距离自上而下向熔池喷射,高速氧射流(出口速度可达450~500M/s)冲击熔池,把动量传输给后者,使其以一定流速按一定流向循环流动;另一方面,由于氧射流高速冲击熔池,使射流与熔池发生相互破碎作用,熔池(包括金属和熔渣)被破碎成微小液滴,而射流尾部则被击碎成大量微小气泡。

无数微小的金属滴和渣滴互相掺混、高度弥散的现象称为乳化。

乳化过程从根本上改变了氧从气相向熔池传输的动力学条件,使传输过程速度剧增。

正是由于氧射流的这一作用,使氧气顶吹转炉炼钢方法在炼钢发展史上异军突起,经过50多年的发展和完善,成为今天最主要的炼钢方法。

3.2.3杂质元素的氧化方式

炼钢熔池中各种元素的氧化可能有两种方式:

直接氧化和间接氧化。

(1)直接氧化

所谓直接氧化指的是气相中的氧与熔池中的各种元素如硅、锰、碳等直接发生作用,反应趋势取决于反应的自由焓值。

例如对于硅,直接氧化反应可表示为:

[Si]+[O2]=SiO2。

(2)间接氧化

它指的是气相中的氧先将铁氧化成(FeO),然后渣中的FeO按照分配定律部分地扩散并溶解于金属中,其后,溶解在金属中的氧与金属中的各种元素相作用并氧化。

例如对于锰,上述过程可以表示为:

(FeO)=[O]+Fe,[O]+[Mn]=(MnO);上述两方程可以简化为:

(FeO)+[Mn]=(MnO)+Fe。

这种写法可以理解为在钢-渣的相界面上,金属中的锰被渣相中的FeO氧化成(MnO),但是不论如何理解,有一点必须牢记,就是在间接氧化中熔池中的元素绝不是和气相中的氧直接发生作用。

关于杂质元素的主要氧化方式问题,一直存在着较大的分歧。

不过,目前大多数的研究者认为,炼钢熔池内的杂质元素以间接氧化为主,即使在直接氧化条件十分优越的氧气转炉炼钢中也是如此。

因为,吹入熔池的氧气主要集中在氧气射流的作用区及其附近区域,而不是高度弥散分布在整个熔池中;另外,钢液中铁元素占到94%左右,与氧气接触的熔池的表面大量存在的是铁原子,所以,在氧气射流的作用区及其附近区域大量进行的是铁与氧的反应,而不是杂质元素的直接氧化反应。

3.3硅和锰的氧化与还原炼

炼钢所用原料即钢水和废钢中含有一定数量的硅和锰,而且两者与氧的亲和力均较大。

因此,无论是在电炉冶炼中还是在转炉吹炼中都会发生硅和锰的氧化反应。

3.3.1硅的氧化与还原

硅在铁液中可以无限溶解,但是两者形成的是非理想溶液。

不过,在硅含量不高时对亨利定律

的偏离并不大,a[Si]≈[Si]%。

在所有的杂质元素中,硅与氧的亲和力最大;炼钢过程中;硅的氧化产物是只溶于炉渣而不溶于钢液的酸性氧化物Si02,硅的氧化是炼钢中重要反应之一。

碱性炼钢法中硅的氧化对成渣过程、炉衬的侵蚀等都有重要的影响。

硅还是转炉炼钢中主要发热元素之一。

在转炉炼钢中硅对脱碳有很大影响,如铁水中硅高,即使炉温早已升到碳氧化所要求的数值,C-O反应也要到w[Si]<0.15%才能强烈进行。

在炼钢过程中,钢水中的硅大量被间接氧化。

当熔池末被炉渣覆盖以及直接向熔池吹氧时,炉料中的硅还会被氧气直接氧化一部分。

无论硅的直接氧化或间接氧化,均为强放热反应,故硅的氧化是在冶炼初期的低温下进行的。

至于金属中硅的氧化程度,则要看生成的SiO2在渣中的存在状态。

当渣中有过量的FeO时,硅氧化生成的SiO2先按下式与之结合:

2(FeO)+(SiO2)=(2FeO·SiO2)。

按照离子理论,上述反应可表示:

[Si]+2(Fe2+)+4(O2-)=(SiO44-)+2Fe(7)

这正如在离子理论中所谈到的Fe2+的半径很小,因而电正性很强,当它们与(SiO44-)邻近时,由于Fe2+与O2-之间的强作用力,有可能使SiO44-解体。

因此2FeO·SiO2不是很稳定。

在碱性操作中,随着石灰的熔化,2FeO·SiO2中的FeO逐渐被CaO所置换,所生成的2CaO·SiO2在炼钢温度下十分稳定。

在酸性操作中,熔渣通常被SiO2所饱和,此时以SiO2=50%~60%,而且炉衬中含有大量的SiO2,这就为硅的还原创造了有利的条件。

当熔池温度升高到一定程度时,便会发生硅的还原反应。

3.3.2锰的氧化与还原

锰在铁液中可以无限溶解,而且与铁形成的溶液近似于理想溶液,即在定量讨论时可以用锰在钢中的质量百分浓度w[Mn]%近似地代替它的活度[Mn]。

锰与氧的亲和力不如硅与氧的亲和力大,冶炼中它被氧化成只溶于炉渣的弱碱性氧化物MnO,锰的氧化与还原也是炼钢重要反应之一。

锰在钢中是有益元素,在碱性炼钢法中冶炼终了时通常根据钢种对含锰量的要求和钢中“余锰”量进行脱氧和合金化。

炼钢过程中,锰的氧化方式也是以间接氧化为主,与硅一样,冶炼时炉料中的锰也会被氧气直接氧化一部分,且都是放热反应,因此,锰的氧化反应也是在冶炼初期熔池温度不高的条件下进行的。

但是,在碱性操作中由于(CaO)的高浓度而使一大部分(MnO)处于游离状态,故锰的氧化不像硅那样彻底,而且冶炼后期熔池温度升高后还可能发生MnO的还原反应。

温度越高,还原出来的锰量越大,氧化结束时钢液中的锰含量即“余锰”越高。

所以,根据钢液中的“余锰”量,可以大体判断熔池的温度。

在(FeO)和温度一定时,(MnO)量越高,还原出来的锰量也越高,冶炼过程中减少放渣次数和放渣量或向渣中加入锰矿都可达到这一目的。

3.4碳的氧化

炼钢用的钢水是铁和碳以及其他一些杂质的溶液,但当碳含量不高时,≈1。

碳与氧的亲和力小于硅而与锰相当,炼钢中碳的氧化产物是几乎不溶于钢液的CO气体。

在转炉中碳的氧化是热量的重要