数控实训31文档格式.docx

《数控实训31文档格式.docx》由会员分享,可在线阅读,更多相关《数控实训31文档格式.docx(26页珍藏版)》请在冰豆网上搜索。

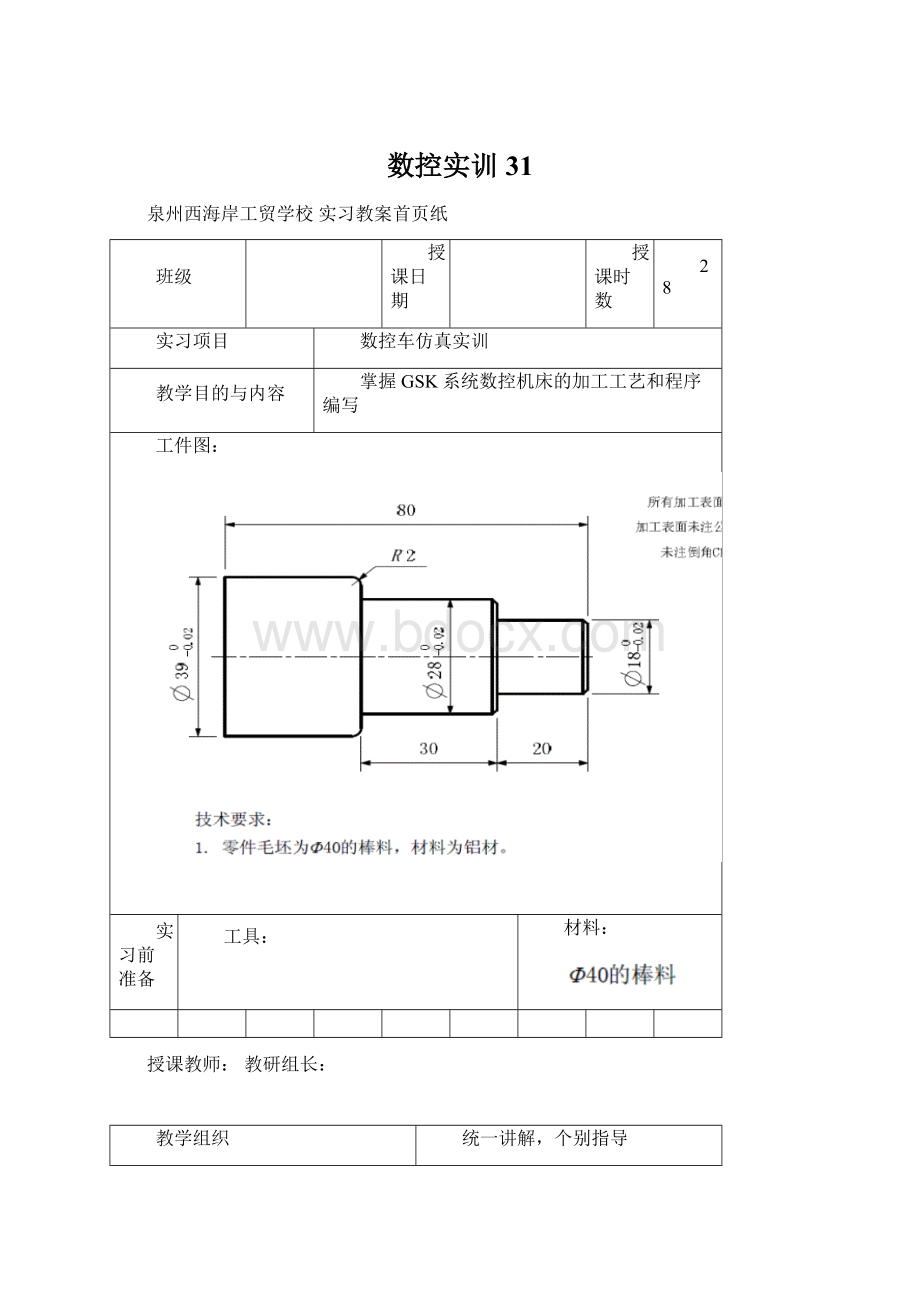

教学组织

统一讲解,个别指导

讲解内容

1.选择机床

如图1-2所示,点击菜单“机床/选择机床…”(图中P1),出现选择机床对话框,在选择机

床对话框中控制系统选择FANUC(图中P2)和FANUC0(图中P3),机床类型选择车床(图中

P4),型号是宝鸡机床厂SK50,平床身前置刀架(图中P5),并按确定按钮,此时仿真系统界面

如下图所示(图中P6),机床选择结束。

对应于实际机床操作,相当于选择操作机床,打开操作机床的空气开关,打开机床的总电源。

2.机床操作初始化

选择机床后,机床处于锁定状态,需要进行机床初始化操作,即解除锁定状态。

在仿真系统中,不同型号的机床,其机床的初始化操作也不相同。

对于数控仿真系统宝鸡机床厂SK50数控车来说,初始化操作是打开数控系统的电源。

具体操

作步骤是:

按下数控系统的电源按钮(图中P1)即可。

3.机床回零

机床回零操作是建立机床坐标系的过程。

回零操作是实际机床在打开机床电源后,首先要作的操作。

即在X轴、Z轴通过与限位开关的

接触,机床找到这两个方向的极限值后,将机床坐标系的值清零,建立机床坐标系的零点。

由于控制系统的延迟特性,如果机床主轴的实际位置,即X轴、Z轴的位置距离机床零点太近,

为了避免主轴与限位开关发生碰撞,一般数控机床都规定在进行机床回零操作前,机床主轴的X轴、

Y轴、Z轴的位置距离机床零点必须大于100mm。

仿真系统的具体操作是:

1)查看是否满足回零条件。

如图1-4所示,用鼠标按下【POS】

(图中P1),接着按下CRT中【ALL】下面对应的软键按钮(图

中P2),注意CRT中【MACHINE】坐标系下的X和Z的值(图中P3),要求这两个值的绝对值不能小

于“100.0”。

图中的X和Z的值是满足回零条件的。

2)回零操作。

如图1-5所示,用鼠标将【MODESELECT】

(模式选择)旋钮指向【ZRN】

(图中P1)。

转动旋钮的

方法是:

鼠标停留在旋钮上,按鼠标左键,旋钮左转,按鼠标右键,旋钮右转。

X轴回零:

按下【X】按钮(图中P2)。

Z轴回零:

按下【Z】按钮(图中P3)。

回零操作完成后,CRT中,【MACHINE】坐标系的结果应该如图中P4。

回零操作一定要先回X轴,后回Z轴,养成这样的习惯可以在实际操作中避免下面这样的事故。

如果上一次的零件加工完成后,刀架处于拖板的中间位置,尾座上装有一个较长的钻头,而本次回

零操作恰巧是先回Z轴,那么机床的刀架将与尾座上的钻头发生碰撞。

4.确定零件毛坯尺寸,选择夹具并完成零件装夹

1)定义毛坯尺寸

如图1-6所示,点击菜单“零件/定义毛坯…”或按下毛坯定义按钮(图中P1),出现定义毛

坯对话框,选毛坯形状为圆柱形(图中P2),定义毛坯直径为40mm,(图中P3),定义毛坯长度

为150mm,这个长度包含了卡盘装夹的长度(50mm)(图中P4)完成后,按下【确定】按钮。

2)放置零件

如图1-7所示,点击菜单“零件/放置零件…”或按下放置零件按钮(图中P1),在放置零件

对话框(如下图所示),选取名称为“毛坯1”的零件(图中P2)。

完成后,按下【安装零件】按

钮。

3)移动工作台上的零件

如图1-8所示,放置零件后,零件出现在机床卡盘上(图中P1),并出现控制零件移动的面板

(图中P2),向左和向右两个方向的按钮,可以移动卡盘上的零件,如果零件位置没有问题,可直

接点击面板上的退出按钮,关闭该面板,毛坯放置完成。

图中P3所指按钮可将已加工的零件调头,

以加工零件的另一面。

5.刀具的安装

根据表1-2所示的刀具参数表,需要安装3把刀。

安装刀具的操作步骤如下:

1)安装1号刀,如图1-9所示,点击菜单“机床/选择刀具…”或按下选择刀具按钮(图中P1),

出现选择刀具对话框。

①首先选择刀具安装的位置,因为是T1,应该选择1号刀的位置(图中P2)。

②其次选择T1刀具的刀片形状(图中P3)和刀片的刃长(图中P4)。

③最后选择刀柄的形状(图中P5)和该刀具主偏角的度数(图中P6),1号刀安装完成。

图中P7所指内容为T1刀具安装到刀架上,该刀具悬空伸出的长度和刀尖圆角半径的大小。

上述选择的内容是参考了表1-2所示的刀具参数表。

2)安装2号刀,如图1-10所示。

①首先选择刀具安装的位置,因为是T2,应该选择2号刀的位置(图中P1)。

②其次选择T2刀具的刀片形状(图中P2)和刀片的刃长(图中P3)。

③最后选择刀柄的形状(图中P4)和该刀具主偏角的度数(图中P5),2号刀安装完成。

图中P6所指内容为T2刀具安装到刀架上,该刀具悬空伸出的长度和刀尖圆角半径的大小。

3)安装3号刀,如图1-11所示。

①首先选择刀具安装的位置,因为是T3,应该选择3号刀的位置(图中P1)。

③最后选择刀柄的形状(图中P4)和该刀具主偏角的度数(图中P5),3号刀安装完成。

图中P6所指内容为T3刀具安装到刀架上,该刀具悬空伸出的长度和刀尖圆角半径的大小。

4)刀具参数选择完成后,按下确定按钮,所选刀具被安装在刀架上(如图1-12所示)。

6.试车削法对刀

1)确定T1号刀的原点坐标值,并将其值输入到刀具补正中。

①设置当前刀具为1号刀,并启动机床。

如图1-13所示,用鼠标将【MODESELECT】旋钮指向【MDI】

(图中P1)按下系统面板中的【PRGRM】

按钮(图中P2)。

按照如图1-14所示的图标顺序,按下系统面板中的相应按钮,输入程序指令。

T11S500M3

CRT屏幕如图1-15所示(图中P1)。

程序输入完成后,按下程序【启动】按钮(图中P2)。

②刀具快速接近零件毛坯。

由于刀具距离工件较远,可用快速移动刀具的功能,使刀具快速接近工件。

如图1-16所示,

用鼠标将【MODESELECT】旋钮指向【RAPID】

(图中P1),按下-Z按钮(图中P2),移动Z轴拖板,

使刀具快速接近零件毛坯;

然后再按下-X按钮(图中P3),移动X轴拖板,使刀具快速接近零件

毛坯(如图P4),如果机床视图不方便观察刀具的移动,可以点击俯视图(图中P5)的位置,再配

合视图放大或移动等功能来观察刀架的移动,机床视图的结果(如图P6)。

用试切削的方法来确定Z轴坐标的原点。

当刀具距离工件较近时,最好使用手轮来移动刀具。

如图1-17所示,用鼠标将【MODESELECT】

旋钮指向【HX】

(图中P1),调节手轮移动倍率(图中P2),然后用鼠标左键按下手轮(图中P3),

往负方向移动X轴拖板,使刀具能够切削零件端面,如果需要移动Z轴拖板,可将【MODESELECT】

旋钮指向【HZ】,此时手轮移动倍率和手轮旋转方向将控制Z轴。

切削端面的吃刀深度不要太大,

能够将毛坯切平即可,刀具接近零件中心时,可将手轮移动倍率调小,以保护刀具。

如图1-17中

P4所示为试切削端面的结果。

如图1-18所示,用鼠标按下【MENUOFSET】

(图中P1),接着按下CRT中【GEOM】下面对应的

软键按钮(图中P2),切换刀刀具几何参数画面(图中P3),注意当前光标应该为No.01的位置(图

中P4),利用面板输入指令“MZ0.”(图中P5和P6),按下【INPUT】按钮(如图中P7),Z轴对刀

结果如图中P8所示。

上述操作完成后,T1刀具的Z向坐标就完成了。

如图1-18中P8所示的“Z-860.497”是数控系统根据刀尖当前的Z向位置在机械坐标系中的

数值和用户输入的Z向数值合并计算后的结果。

由于右端面设为编程的Z0,所以合并计算后,图中

P8的数值实际上还是刀尖当前位置在机械坐标系中的数值。

注意:

端面切削平整后,在上面的操作完成以前,不可移动Z轴。

④确定X轴坐标的原点。

将【MODESELECT】旋钮指向【HX】,调节手轮移动倍率为X100,旋转手轮,往正方向移动X

轴拖板,使刀具能够切削零件外圆,切削外圆的吃刀深度不要太大,0.5mm~1.5mm即可,将【MODE

SELECT】旋钮指向【HZ】,调节手轮移动倍率为X10,旋转手轮,往负方向移动Z轴拖板,开始切削

外圆,如图1-19中P1所示,切削外圆的Z向长度有2mm~10mm即可。

调节手轮移动倍率为X100,

反向旋转手轮,往正方向移动Z轴拖板,使刀具脱离外圆切削,如图1-19中P2所示。

因为下面要

测量零件的外圆直径,刀具与零件的脱离距离必须不妨碍测量零件外圆直径。

切削外圆后,在下面的操作完成以前,不可移动X轴。

当刀具脱离外圆切削后,按下系统面板上的【RESET】按钮,如图1-20中P1所示,让机床主

轴停止转动。

然后点击菜单“测量/剖面图测量…”(图中P2),出现测量选择对话框(图中P3),

由于是试切削测量,选择“是”或“否”,都可以,之后弹出测量结果对话框,如图1-21所示。

用鼠标点击试切削部分的零件外圆,如图1-21中P1所示,查看下面对话框中,蓝色条所在的

X尺寸(图中P2),可知试切削部分的尺寸为Φ37.158,记下该值,然后点击退出按钮(图中P3)。

如图1-22所示,用鼠标按下【MENUOFSET】

(图中P1),接着按下CRT中【GEOM】下

面对应的软键按钮(图中P2),切换刀刀具几何参数画面,注意当前光标应该为No.01的位置(图

中P3),利用面板输入指令“MX37.158”,按下【INPUT】按钮,X轴对刀结果如图中P5所示。

上述操作完成后,T1刀具的X向坐标就完成了。

如图1-22中P5所示的“X-388.794”是数控系统根据刀尖当前的X向位置在机械坐标系中的

数值和用户输入的X向数值(Φ37.158)合并计算后的结果。

因此,一定要保证输入指令“MX37.158”

时,零件外圆测量值(Φ37.158)是正确的,并且输入指令不要出现输入错误。

2)确定T2号刀的原点坐标值,并将其值输入到刀具补正中。

由于T2刀具与T1刀具的类型都是左偏刀,所以其对刀方法基本相同。

①设置当前刀具为2号刀,并启动机床。

由于输入换刀指令,刀架将产生旋转运动,用户必须保证刀具距离工件有较大的距离,以保证

刀架旋转时,刀具与工件不发生碰撞。

参考图1-16所示的刀架快速移动的操作,让刀架远离工件到某一安全位置。

参考图1-13

上述指令执行时,刀架将产生旋转运动,一定要必须保证刀具距离工件有较大的距离,

特别是当刀具为镗孔刀时,如果不认真,很容易发生镗孔刀与工件发生碰撞的事故。

换刀指令完成后,参考图1-16所示的刀架快速移动的操作,让T2刀具迅速接近工件。

②用试切削的方法来确定Z轴坐标的原点。

如果刀具距离工件较近,最好使用手轮来移动刀具。

因为T1刀具在对刀时,工件端面已经车削平整,因此用最小的手轮移动倍率控制2号刀的刀

尖轻微接触工件端面即可。

如果观察不清楚,可使用放大和平移的功能。

如图1-24中P1所示。

刀尖轻微接触工件端面后,在下面的操作完成以前,不可移动Z