移动模架逐孔施工工法Word格式.docx

《移动模架逐孔施工工法Word格式.docx》由会员分享,可在线阅读,更多相关《移动模架逐孔施工工法Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

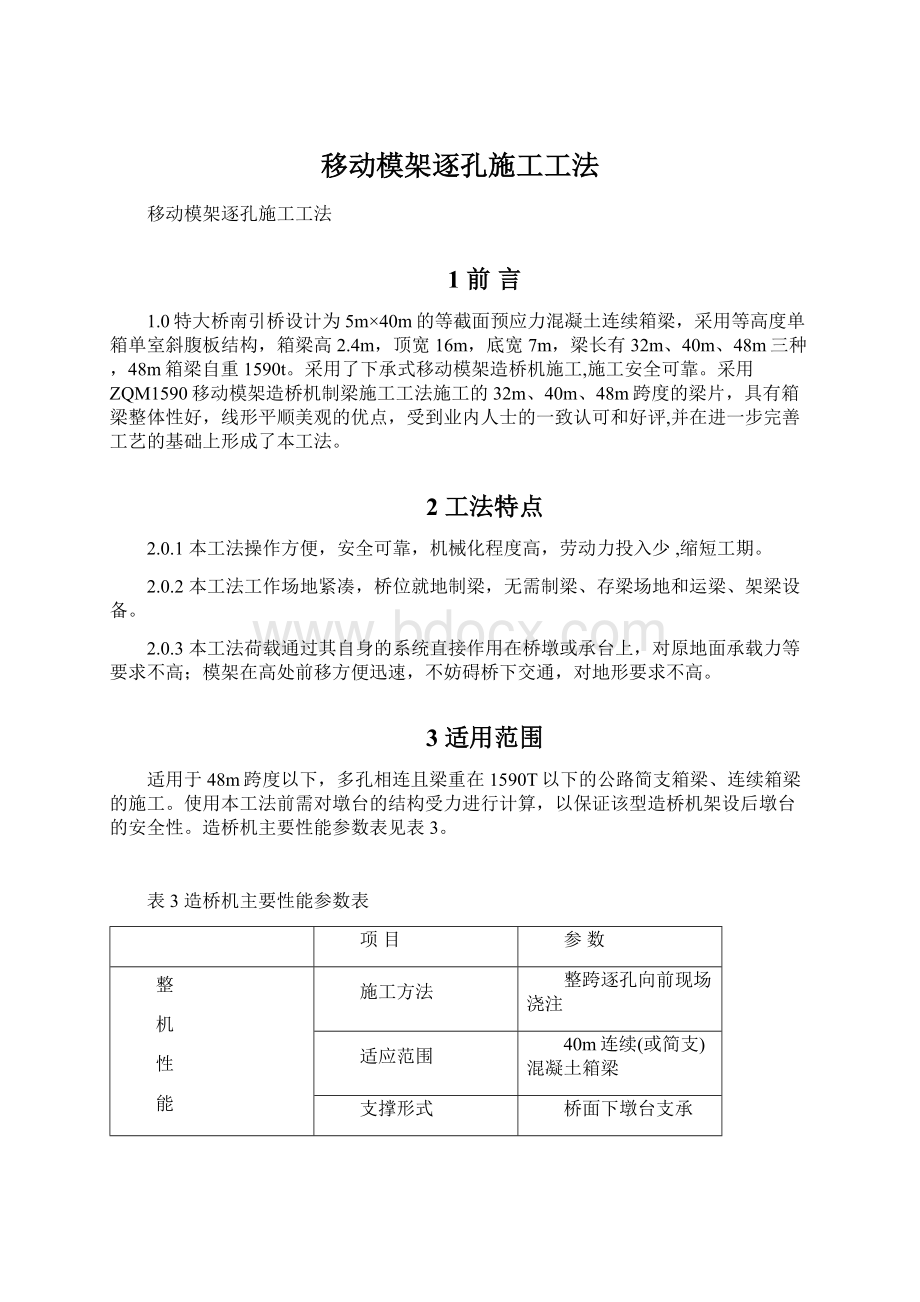

数

施工方法

整跨逐孔向前现场浇注

适应范围

40m连续(或简支)混凝土箱梁

支撑形式

桥面下墩台支承

现浇混凝土梁最大重量

1590t(首跨浇灌48m箱梁)

现浇混凝土箱形梁最小曲线半径

≧500m

现浇混凝土箱形梁纵向最大坡度

≦5%

现浇混凝土箱形梁横向最大坡度

≦4%

主梁长度

全长87m;

其中钢箱梁51m

运输条件

最大单件重24t

驱动方式

电液控制驱动,模板手动微调

动力条件

AC380V,50Hz,30KW

设计施工周期

10~12天/跨

整机自重

612t(不含内模系统)

浇

筑

状

态

浇筑时允许最大风力

6级

主梁最大挠跨比

1/635(含混凝土梁重)

对前支承墩台最大压力和

1220t

对后支承墩台最大压力和

767t

移

位

移动时允许最大风力

150t

15t

模架横移速度

0.5m/min

模架纵移速度

0.6m/min

整机抗倾覆稳定系数

1.55

非工作状态

锚固时最大风力

12级

4工艺原理

4.0.1移动模架造桥机是一种自带模板,利用两组钢箱梁支承模板,通过自立行走、模板开合,对混凝土梁进行逐孔原位现场浇筑的施工设备。

4.0.2下承式移动模架造桥机自下而上可分为墩旁托架、支承台车、主梁、底模及横联、侧模及支撑、中扁担梁、防台风装置及液压系统等组成,具体见图4.0.2-1,图4.0.2-2。

图4.0.2-1移动模架造桥机侧面结构图

图4.0.2-2移动模架造桥机正面结构图

1——主梁;

2——横联系统;

3——前导梁;

4——后导梁;

5——墩旁托架

6——支承台车;

7——底模;

8——侧模平台;

9——侧模支撑;

10——中扁担梁

11——防风装置;

12——托架支撑;

13——配重;

14——液压系统

4.0.3造桥机工作时,整个模架在靠墩旁托架支撑的支承台车作用下,可通过竖移、横移、纵移分别实现脱模、模架横向分离或合拢、过孔。

底模在横移油缸作用下,实现开合并可通过底模螺杆调整高程。

4.0.4通过液压调整系统实现对组合式钢模的调整。

底模在横移油缸的作用下实现开合,通过底模螺杆调节高程。

模架纵移时由液压油缸步进式向前顶推移位。

浇筑简支梁时,四个支顶油缸混凝土梁的重量及造桥机自重传递到墩旁托架上。

浇筑连续梁时,一般混凝土的分段位在反弯点(1/6L~1/4L)处,此时造桥机前支点用墩旁托架及支承台车支承,后支点用中扁担梁吊挂于已浇筑好的混凝土梁段上,以保证新老混凝土梁的精确结合。

5施工工艺流程及操作要点

5.1工艺流程

移动模架混凝土箱梁施工工艺流程见图5.1。

图5.1移动模架混凝土箱梁施工工艺流程图

5.2操作要点

5.2.1施工准备工作

旱桥可采用地面拼装主钢箱梁,然后用大吨位起重设备起吊就位的方案。

若受到交通条件的限制,大吨位的吊机无法进入施工现场,可采用“人”字扒杆起吊整体箱梁的方案。

为此需要准备足够宽的场地容纳主梁拼装,场地需碾压整平。

如果是水桥则可采用浮吊方案来实现吊装。

对高强螺栓连接面逐一进行表面处理,使其达到应有的摩阻系数。

对扭矩扳手进行标定,保证连接面的受力强度,对施工质量和安全有影响的构(配)件必须剔除或经过处理,合格后方可使用。

5.2.2移动模架安装

1移动模架安装施工的工艺流程为:

拼装场地的平整——墩旁托架的安装——支承台车的安装——主梁的拼装——导梁的安装——横联的安装——模板及配重块的安装——中扁担梁的安装。

2安装过程

1)拼装场地的平整

拼装场地设在起始浇筑梁片两桥墩之间及其前后两跨,场地需碾压整平。

2)墩旁托架的安装

墩旁托架的作用是将整机载荷和施工工作载荷传到桥墩。

墩旁托架采用墩身支承结构,分为左右两部分,两部分之间由螺纹钢筋拉紧。

托架上平面设有导向滑轨,便于模架的横向移动,托架下部通过立柱支承在墩身的承台上。

墩旁托架的横梁、立柱、斜撑均为螺栓连结,可拆卸。

在墩身较矮处施工时,可拆除立柱和斜撑,由底盘直接支撑在基础上施工。

因此采用该工法施工对桥墩高度有相应要求,即桥墩高度不低于拆除墩旁托架立柱和斜撑后移动模架的整体高度。

在墩旁托架上设有梯子及活动平台。

把桥墩承台面平面度控制在5mm以内。

在起始浇筑梁片时,两桥墩承台面应安装加长柱,下部用螺栓连接,上部用螺纹钢筋连接,在地面安装好墩旁托架支撑与托架横梁,用吊机(在水中采用浮吊)吊装到位后,下部用螺栓连接,上部用链条葫芦锁住,如图5.2.2所示。

图5.2.2墩旁托架的安装示意图

1——链条葫芦;

2——螺纹钢筋;

3——墩旁托架横梁;

4——墩旁托架支撑;

5——加长柱

桥墩两侧托架支撑应对称安装,然后用精轧螺纹钢筋将两侧的墩旁托架联成一体。

每根精轧螺纹钢筋的预紧力应达到设计要求,尽量使每根螺纹钢筋受力均匀。

用水准仪测量墩身两侧的托架支撑的标高,使其两边的标高差小于5mm,使托架支撑能够受力均匀。

将千斤顶置于中部、后部墩旁托架上并与墩旁托架固定。

3)支承台车的安装

分别在墩旁托架横移轨道中及支承台车的纵移滑道中涂上润滑油,然后用吊机将支承台车吊于墩旁托架横梁轨道上,之后安装其相关的液压部件(此时油缸活塞杆为缩回状态)。

4)主梁的拼装

采用全部主梁在地面组装完成后用大吨位起重设备整体吊装就位的方案(也可采用临时支墩直接拼装就位)。

当两节主梁拼放到一起后,用千斤顶链条葫芦进行准确对位,先上上下连接板,再上左右连接板,紧固螺栓,连接主梁,左右侧都安装好后整体吊装到墩旁托架的轨道上,最后装上支撑台车的夹持器,钢箱梁首段采用悬拼法吊装到位。

移动模架主梁的连接采用8.8级M24高强螺栓连接。

因每个拼接点的连接螺栓数量众多,为了减小先拧与后拧预拉力的区别,施拧高强螺栓必须分为初拧、复拧和终拧。

初拧、复拧只是将两块连接板完全加紧密贴;

而终拧则是指达到螺栓的预拉力。

为便于拼装,施工时先用冲钉进行定位。

冲钉的总数不得少于孔眼的1/3,孔眼较少的部位,冲钉总数不得少于6个。

拼装用的冲钉直径较孔眼设计直径小0.2mm~0.3mm,长度大于板厚度。

主梁拼装前用仪器按照安装图的位置精确定位,保证整体提升时就位准确。

高强螺栓终拧完毕后,将部分抽检螺栓做好标记,用标过的扭矩扳手对抽检螺栓进行紧固力检测。

检测值不小于规定值的10%,不大于规定值的5%为合格。

对于欠拧者补拧,超拧者更换后,重新补拧。

5)导梁的安装

主梁前、后两端分别需要安装前、后导梁。

使用吊车将前导梁后端吊装在主梁前端并安装就位,后导梁的安装也是如此。

6)横联的安装

用吊车将横梁一片片吊起对齐与主梁连接起来,先装靠近墩身的横梁。

安装螺纹千斤顶前,底模横联上螺纹千斤顶要添加润滑油,后用吊机将千斤顶吊装到横联上并安装。

7)模板及配重块的安装

为了满足系统分开后的平衡,外模安装前需先安装主梁外侧的平衡配重块,平衡配重块由现场预制,并使用吊车依次安装就位。

用吊机将底模板安装到相应的位置,侧模及翼模依次吊装在外模调节螺杆上,边安装外模边调节,直至满足其精度要求。

随时用水平仪检查底板的标高、平整度,不符合规定处均应及时整修。

具体见表5.2.2。

表5.2.2安装模板尺寸允许偏差

项次

检查项目

允许偏差(mm)

检查方法

1

钢模全长

±

10

测量

2

钢底模每米高低差

≤2

用100cm水平尺

3

钢模高度

5

用尺量

4

底板厚度

+10、0

经纬仪定中线查

模板垂直度(每米)

吊线附测量

6

腹板中心在平面上与设计位置偏差

中线测量

8)中扁担梁的安装

当第一跨箱梁完成施工后,移动模架至前一跨箱梁位置时,用吊车将中扁担梁安装在已施工完成的箱梁前端,以后箱梁施工时移动模架主梁的前端将支撑在墩旁托架上,其后端则由中扁担梁吊起(后端的墩旁托架仍旧受力),使外模紧贴已浇筑的箱梁外缘。

5.2.3移动模架预压及预拱度设置

为确保移动模架制时的施工安全,必须在制梁之前对移动模架进行预压试验。

预压的目的是对移动模架的强度、刚度、稳定性进行检验,并且消除移动模架的非弹性变形。

预压过程中进行严密观测,认真收取各项检测数据,经过对数据分析、整理,设置合理的移动模架施工预拱度,以确保完成后的箱梁在纵向线型保持平顺美观,符合设计要求。

1移动模架预压

1)预压重量按现浇箱梁施工过程中最不利状况进行考虑,其箱梁浇筑过程的荷载按式5.2.3计算:

预压荷载=1.1×

最大节段箱梁自重(5.2.3)

2)造桥机预压前测点布置

在堆载开始前,造桥机就位后,分别在造桥机的主梁、底模、横梁、翼板等部位布置观测点。

3)预压加载布置图绘制:

加载模型尽量模拟箱梁的结构形式。

4)模拟堆载:

模拟堆载的过程中,要按照制梁的顺序分级进行加载,横桥向堆载按浇筑混凝土的顺序进行。

5)预压的变形测量见表5.2.3。

表5.2.3预压主梁挠度值的变形测量

观测次数

备注

时间

第一次

预压前,设置变形观测点,作好标识

观测后即可加载

第二次

加载至0.2倍结构物自重

第三次

加载至0.8倍结构物自重

第四次

加载至1.0倍结构物自重

第五次

加载至1.1倍结构物自重

第六次

稳定后进行观测,观测完后准备卸载

稳定期根据设计要求或规范

第七次

卸载至1.0倍结构物自重

观测后即可卸载

第八次

卸载至0.8倍结构物自重

第九次

卸载至0.6倍结构物自重

第十次

卸载至0.4倍结构物自重

第十一次

卸载至0.2倍结构物自重

第十二次

压重全部卸载

对各次观测数据进行分析整理,得出移动模架的非弹性变形值及弹性变形值,并确定弹性变形的曲线值,为后续施工提供技术参数。

2预拱度设置

1)梁体拱度值设置:

对测量资料进行整理、分析,非弹性变形在设计值范围内,扣除非弹性变形后的底模实际下挠值与厂方提供的理论挠度值进行对比,看是否符合。

实际施工下挠指导值取左右钢箱梁上方的底模实际下挠值的平均值,并以该值绘制出平滑曲线图即为施工下挠指导值曲线。

施工下挠指导值曲线相应值的相反数即为各点底模的预拱度值。