PID自适应调整Word格式.docx

《PID自适应调整Word格式.docx》由会员分享,可在线阅读,更多相关《PID自适应调整Word格式.docx(10页珍藏版)》请在冰豆网上搜索。

ZieglerNichols方法(简称Z-N算法)是基于简单的被控过程的Niquist曲线的临界点计算PID参数初值的方法。

它采用的整定准则是要求系统的暂态过程衰减率为0.75,其最大优点是计算方法简单,使用方便。

但实际过程中,许多工业对象对自动控制系统的要求各不相同,生产过程的暂态衰减率不同于075。

因此,本文采用修正的Z-N整定方法,即利用4∶1的衰减比性能准则获得PID参数的初始值。

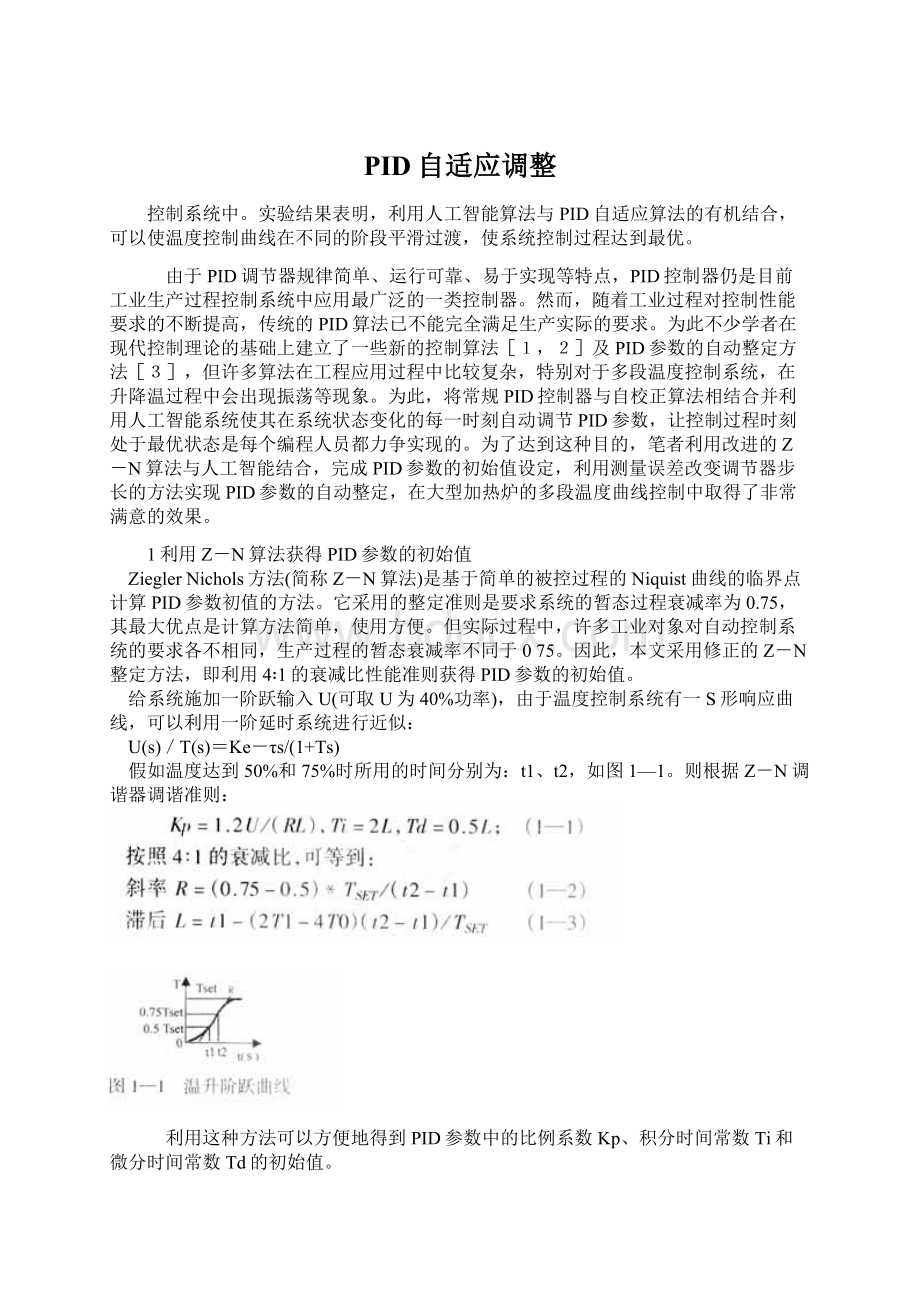

给系统施加一阶跃输入U(可取U为40%功率),由于温度控制系统有一S形响应曲线,可以利用一阶延时系统进行近似:

U(s)/T(s)=Ke-τs/(1+Ts)

假如温度达到50%和75%时所用的时间分别为:

t1、t2,如图1—1。

则根据Z-N调谐器调谐准则:

利用这种方法可以方便地得到PID参数中的比例系数Kp、积分时间常数Ti和微分时间常数Td的初始值。

2自校正PID调节器的调节原理

常规PID调节器[4]经离散化处理后的动态方程可表示为(增量法):

式中,T为温度控制周期,在微机自动温控系统中,通常T在2~5s。

由式(2—2)可以看出,只需确定T、P、Ti及Td,A′、B′、C′均为常数。

如果将上述各参数代入式(2—1),即可实现常规的PID控制。

但在实际运行过程中,由于系统各种参数并不是恒定不便的。

因此,为了使系统始终运行在最佳状态,运行过程中必须实时调整P、Ti及Td参数。

从式(2—2)可以看出,A′、B′及C′相互依赖相互影响,实时调整A′、B′及C′参数,也能使系统达到最优。

设:

在实际控制过程中只要根据系统的误差实时地调整参数U(t)、V(t)及W(t)的值,就能够使控制过程达到最优。

3自校正PID调节器的设计

式(2—3)给出了自校正PID调节器的控制算法。

在炉温微机自动控制过程中,为了编程方便以及加速PID在线整定速度,采用变步长的参量叠加的处理方法更为有效。

首先将采样值与给定值的误差的绝对值分成若干个区间(笔者在实际温度自动控制过程中将其分为5个区间),例如,16℃<|Xn|≤20℃,12℃<|Xn|≤16℃,8℃<|Xn|≤12℃,5℃<|Xn|≤8℃,2℃<|Xn|≤5℃,在不同的温度区间使用不同的步长

式中α为绝对值等于1的系数。

k为与误差有关的量,即参数整定的步长。

k值从理论上可自由确定,但实际上根据笔者实验表明,k值取0.5~2.0较为合适。

式(3—1)中,首先将采样值与实际值进行比较,确定|Xn|所在的区间,然后,按照不同的区间采用不同的计算公式。

对于整个控制过程,计算机程序的实现如下:

当|Xn|≥25℃时,取U(t)=0,V(t)=0,W(t)=0,当|Xn|≥20℃时:

取U(t)=k,V(t)=k,W(t)=k,并按比例算法进行控制。

当|Xn|进入设定的区段后,按式(3—1)加入自校正PID运算程序(即U(t)、V(t)、W(t)的初值为0)。

程序的步骤为:

①首先将U(t)与V(t)固定,调整W(t)

由于温度信号的变化滞后较大,PID参数的调整周期应比采样周期大一些。

具体的整定时间间隔应根据炉子的滞后时间决定(笔者使用的炉子由通电到温度信号响应大约为5s,因此,笔者选用的整定时间间隔为10s)。

在第一次调W(t)时,取α=1,W(t)=W(t)+[WTBZ]αk/2n(n为|Xn|所在区段),然后进行PID运算。

在以后每次调整W(t)时,则首先应计算|Xn-1|-|Xn|,若差值小于0,说明所加步长的方向错误,此时,取α=-1,重新计算。

若差值大于0,说明所加步长方向正确,αk/2n仍取前次调整时的值进行计算。

这个过程一直进行到|Xn-1|-|Xn|又一次小于0,则转入调整下一个参数。

即固定W(t)与U(t)调整V(t)。

②视W(t)与U(t)为常量,V(t)为变量

调整V(t)的过程与调整W(t)的过程基本类似,仍然是先取α=1,计算V(t)=V(t)+αk/2n,从第二次调整V(t)开始,就必须计算|Xn-1|-|Xn|,以判断所加步长的方向是否正确。

如果正确就继续,否则取α=-1,由式(3—1)和式(2—3)计算反馈控制量的增量,直到|Xn-1|-|Xn|第二次小于0,然后再固定V(t)与W(t)调整U(t)。

③视V(t)与W(t)为常量,U(t)为变量

这个过程同调整V(t)与W(t)的方法类似。

当这个过程完成后再重新回到W(t)过程,完成一个调整周期。

上述过程循环进行,直到|Xn-1|-|Xn|小于定标误差。

一旦系统误差大于定标误差便开始调整,这样,系统将一直工作于最优状态。

系统达到定标误差后,将调整后的PID参数存盘(对于PC控制系统)或EEPROM(对于单片机控制系统),当下一次开机运行时,系统将会很快稳定在最优状态。

4利用人工智能减小振荡

对于许多多段温度控制系统,当温度达到给定值时,温度曲线总会产生振荡现象。

为此,笔者采用了智能判断的方法对振荡进行了抑制,收到了良好的效果。

利用人工智能抑制振荡的方法如下:

在升温阶段,当-30℃<|Xn-1|-|Xn|<-5℃时,让系统按曲线升温。

升温速率可根据系统的滞后情况设定为1~5℃。

同时系统按照曲线升温阶段的自校正PID控制算法进行控制,只是控制量为升温速率。

当|Xn-1|-|Xn|<-5℃时,将速度升温的PID参数值定为恒温控制时的PID参数初值。

根据实验发现,采用这种控制方法总能使系统达到最佳控制效果,系统没有超调,并且PID参数的整定在速率升温结束后的几分钟内就能达到稳定。

5分析讨论

已经分析了PID参数的自动在线整定算法。

但对编程来说仍较复杂。

事实上,A′、B′及C′3个参数相互依赖,相互影响,在过程达到最优时,A′、B′、C′3个参数并不是惟一的,因此,在实际控制过程中,可以只改变A′、B′、C′3个参数中的任意两个参数就能使系统达到最优。

图5—1为固定参数C′,利用计算机自动在线整定A′和B′所得到的实际炉温控制曲线。

其中恒温温度为1800℃的曲线是在100kW的真空炉中测得(100kW干式变压器,源极控制,发热体为石墨),恒温温度为500℃的曲线是在实验电阻炉中测得,两种温度控制曲线均达到了±

1℃的控温精度,并且没有超调。

6结论

利用温升阶跃曲线,按照4∶1的衰减比,使用改进的Z-N算法,可获得PID参数中的比例系数KP、积分时间常数Ti和微分时间常数Td的初始值,并通过计算获得A′、B′、C′的初值。

将自校正PID算法用于工业加热的自动温度控制系统,可以使控制系统一直处于最优状态。

增量式PID的算法方程为:

其中,U(t),V(t),W(t)可根据不同的温度区段,由系统自动整定获得。

在实际使用中可以只改变U(t)、V(t)、W(t)中任意两个参数,而固定另一个参数,也能达到最优控制的效果。

当实际温度距标定温度30℃时,人工设定一升温速率并利用PID参数自整定算法进行控制,可以使升温曲线平稳地过渡到恒温阶段。

这样,进入恒温阶段后,PID参数可以更快速地达到最优

0引言

由于液压伺服系统的固有特性(如死区、泄漏、阻尼系数的时变性以及负载干扰的存在),系统往往会呈现典型的不确定性和非线性特性。

这类系统一般很难精确描述控制对象的传递函数或状态方程,而常规的PID控制又难以取得良好的控制效果。

另外,单一的模糊控制虽不需要精确的数学模型,但是却极易在平衡点附近产生小振幅振荡,从而使整个控制系统不能拥有良好的动态品质。

本文针对这两种控制的优缺点并结合模糊控制技术,探讨了液压伺服系统的模糊自整定PID控制方法,同时利用MATLAB软件提供的Simulink和Fuzzy工具箱对液压伺服调节系统的模糊自整定PID控制系统进行仿真,并与常规PID控制进行

了比较。

此外,本文还尝试将控制系统通过单片机的数字化处理,并在电液伺服实验台上进行了测试,测试证明:

该方法能使系统的结构简单化,操作灵活化,并可增强可靠性和适应性,提高控制精度和鲁棒性,特别容易实现非线性化控制。

1模糊PID自整定控制器的设计

本控制系统主要完成数据采集、速度显示和速度控制等功能。

其中智能模糊控制由单片机完成,并采用规则自整定PID控制算法进行过程控制。

整个系统的核心是模糊控制器,AT89C51单片机是控制器的主体模块。

电液伺服系统输出的速度信号经传感器和A/D转换之后进入单片机,单片机则根据输入的各种命令,并通过模糊控制算法计算控制量,然后将输出信号通过D/A转换送给液压伺服系统,从而控制系统的速度。

该模糊控制器的硬件框图如图1所示。

模糊控制器的主程序包括初始化、键盘管理及控制模块和显示模块的调用等。

温度信号的采集、标度变换、控制算法以及速度显示等功能的实现可由各子程序完成。

软件的主要流程是:

利用AT89C51单片机调A/D转换、标度转换模块以得到速度的反馈信号,然后根据偏差和偏差的变化率计算输入量,再由模糊PID自整定控制算法得出输出控制量。

启动、停止可通过键盘并利用外部中断产生,有按键输入则调用中断服务程序。

该程序的流程图如图2所示。

2模糊控制器算法研究

采用模糊PID自整定控制的目的是使控制器能够根据实际情况调整比例系数Kp、积分系数Ki和微分系数Kd,以达到调节作用的实时最优。

该电液伺服系统的Fuzzy自整定PID控制系统结构如图3所示。

为了简化运算和满足实时性要求,即该调节系统的基本控制仍为PID控制,但使PID调节参数由模糊自整定控制器根据偏差e和偏差变化率ec进行自动调整,同时把模糊自整定控制器的模糊部分按Kp、Ki和Kd分成3部分,分别由相应的子推理器来实现。

2.1输入值的模糊化

模糊自整定PID控制器是在fuzzy集的论域中进行讨论和计算的,因而首先要将输入变量变换到相应的论域,并将输人数据转换成合适的语言值,也就是要对输入量进行模糊化。

结合本液压伺服系统的特性,这里选择模糊变量的模糊集隶属函数为正态分布,具体分布如图4所示。

根据该规则可把实际误差e、误差变化率ec(de/dt)对应的语言变量E、EC表示成模糊量。

E、EC的基本论域为[-6,+6],将其离散成13个等级即[-6,-5,-4,-3,-2,-1,0,+1,+2,+3,+4,+5,+6]。

考虑到控制的精度要求,本设计将[-6,+6]分为负大[NB]、负中[NM]、负小[NS]、零[ZO]、正小[PS]、正中[PM]、正大