高分子化学第五章答案Word下载.docx

《高分子化学第五章答案Word下载.docx》由会员分享,可在线阅读,更多相关《高分子化学第五章答案Word下载.docx(12页珍藏版)》请在冰豆网上搜索。

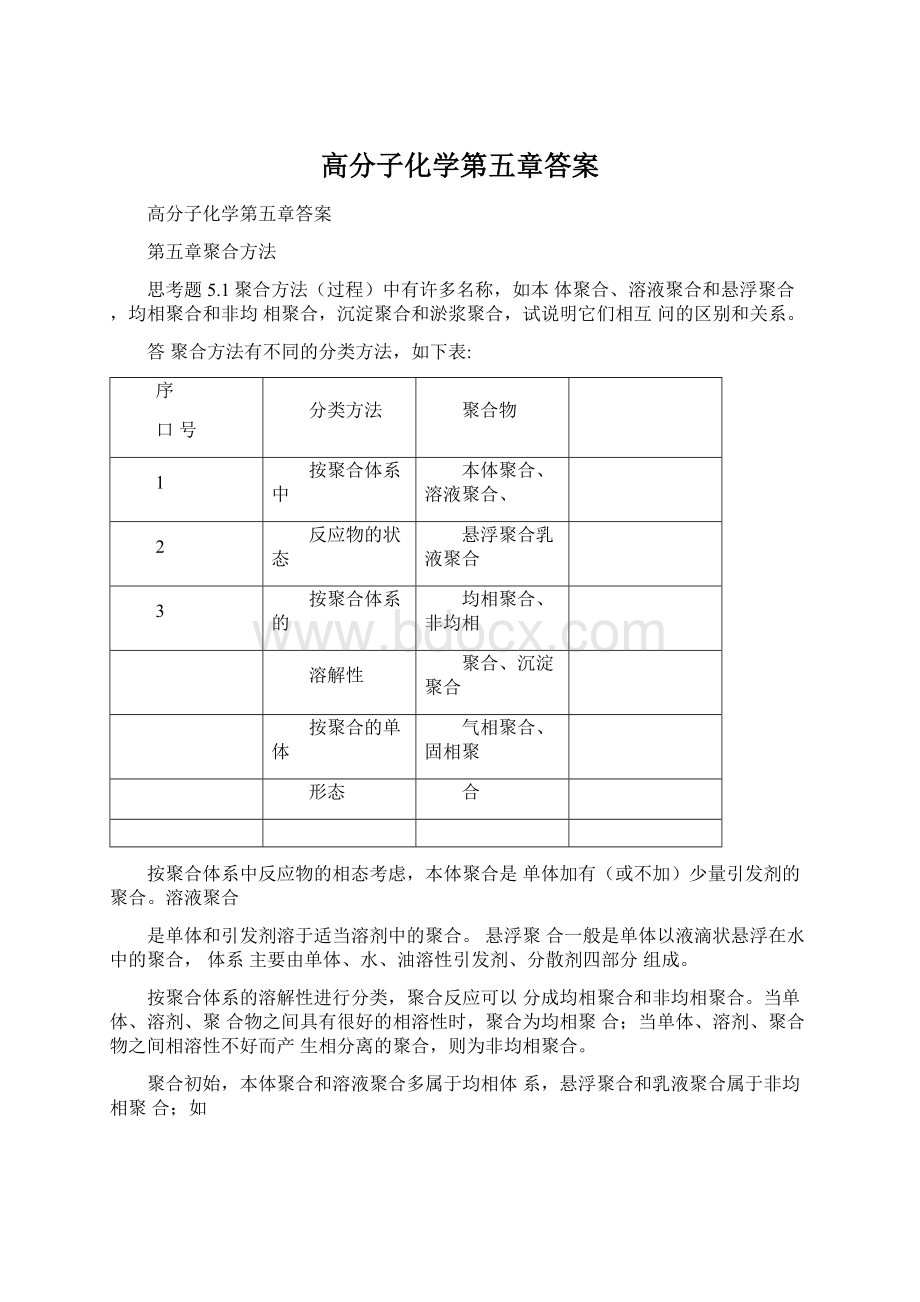

按聚合的单体

气相聚合、固相聚

形态

合

按聚合体系中反应物的相态考虑,本体聚合是单体加有(或不加)少量引发剂的聚合。

溶液聚合

是单体和引发剂溶于适当溶剂中的聚合。

悬浮聚合一般是单体以液滴状悬浮在水中的聚合,体系主要由单体、水、油溶性引发剂、分散剂四部分组成。

按聚合体系的溶解性进行分类,聚合反应可以分成均相聚合和非均相聚合。

当单体、溶剂、聚合物之间具有很好的相溶性时,聚合为均相聚合;

当单体、溶剂、聚合物之间相溶性不好而产生相分离的聚合,则为非均相聚合。

聚合初始,本体聚合和溶液聚合多属于均相体系,悬浮聚合和乳液聚合属于非均相聚合;

如

单体和聚合物完全互溶,则该本体聚合为均相聚合;

当单体对聚合物的溶解性不好,聚合物从单体中析出,此时的本体聚合则成为非均相的沉淀聚合;

溶液聚合中,聚合物不溶于溶剂从而沉析出来,就成为沉淀聚合,有时称作淤浆聚合。

思考题5.2本体法制备有机玻璃板和通用级聚苯乙烯,比较过程特征,说明如何解决传热问题、保证产品品质。

答间歇本体聚合是制备有机玻璃板的主要方法。

为解决聚合过程中的散热困难、避免体积收缩和气泡产生,保证产品品质,将聚合分成预聚合、聚合和高温后处理三个阶段来控制。

①预聚合。

在90-95C下进行,预聚至10%〜20%转化率,自动加速效应刚开始较弱,反应容易控制,但体积已经部分收缩,体系有一定的黏度,便于灌模。

②聚合。

将预聚物灌入无机玻璃平板模,在(40-50C)下聚合至转化率90%。

低温(40〜50°

C)聚合的目的在于避免或减弱自动加速效应和气泡的产生(MMA的沸点为100C),在无机玻璃平板模中聚合的目的在于增加散热面。

③高温后处理。

转化率达90%以后,在高于PMMA的玻璃化温度的条件(100〜120C)下,使残留单体充分聚合,通用级聚苯乙烯可以采用本体聚合法生产。

其散热问题可由预聚和聚合两段来克服。

苯乙烯是聚苯乙烯的良溶剂,聚苯乙烯本体聚合时出现自动加速较晚。

因此预聚时聚合温度为80〜90C,转化率控制在30%〜35%,此时未出现自动加速效应,该阶段的聚合温度和转化率均较低,体系黏度较低,有利于聚合热的排除。

后聚合阶段可在聚合塔中完成,塔顶温度为100C,塔底温度为200C,从塔顶至塔底温度逐渐升高,目的在于逐渐提高单体转化率,尽量使单体完全转化,减少残余单体,最终转化率在99%以上。

思考题5.3溶液聚合多用离子聚合和配位聚合,而较少用自由基聚合,为什么?

答离子聚合和配位聚合的引发剂容易被水、醇、二氧化碳等含氧化合物所破坏,因此不得不采用有机溶剂进行溶液聚合。

溶液聚合可以降低聚合体系的黏度,改善混合和传热、温度易控、减弱凝胶效应,可避免局部过热。

但是溶液聚合也有很多缺点:

①单体浓度较低,聚合速度慢,设备生产能力低;

②单体浓度低,加上向溶剂的链转移反应,使聚合物的分子量较低;

③溶剂分离回收费高,难以除尽聚合物中的残留溶剂。

因此溶液聚合多用于聚合物溶液直接使用的场合。

思考题5.4悬浮聚合和微悬浮聚合在分散剂选用、产品颗粒特性上有何不同?

答悬浮聚合常用的分散剂有无机粉末或水溶性的高分子,其中无机粉末包括碳酸镁、磷酸钙等,其作用机理是吸附在液滴或颗粒表面,起机械隔离的作用。

要求聚合物粒子透明时,多采用无机粉末作为分散剂。

水溶性有机高分子包括明胶、纤维素衍生物(如羟丙基纤维素)、聚乙烯醇等。

其作用机理是吸附在液滴表面,形成保护膜,起着保护胶体的作用,同时使表面张力降低,有利于液滴分散。

分散剂的性质对聚合物的颗粒形态具有较大的影响,氯乙烯聚合时,如选用明胶作分散剂,将得到紧密的聚合物颗粒,选用聚乙烯醇和羟丙基纤维素作分散剂,得到疏松颗粒。

悬浮聚合物的颗粒粒度一般在50〜2000um。

微悬浮聚合体系需要特殊的复合乳化剂,由离子型表面活性剂和难溶助剂(长链脂醇或长链烷烃)组成。

复合乳化剂使单体-水的表面张力下降,有利于微液滴的形成,同时对微液滴或聚合物颗粒有强的吸附保护能力,防止聚并,并阻碍粒子间单体的扩散传递和重新分配,使最终粒子数、粒径及分布与起始微液滴相当。

微悬浮聚合物的颗粒粒度一般在0.2-1.5um。

思考题5.5苯乙烯和氯乙烯悬浮聚合在过程特征、分散剂选用、产品颗粒特性上有何不同?

答列表表示如下:

项目

苯乙烯低温悬浮聚合

苯乙烯高温悬浮聚合

氯乙烯悬浮聚合

引发剂

BPO

无

过氧化碳酸酯或复合引发剂

聚合过程

85C聚合2-3h,98-100C

155°

C聚合2-3h,125°

C继续聚合

保持温度恒定聚合,根据聚合度要求,

下继续聚合

4h

30min,140'

C下熟化4h

确定聚合温度(45-70C)

分散剂

聚乙烯醇

苯乙烯-顺丁烯二酐共聚物钠盐

聚乙烯醇和羟丙基纤维素复合

和碳酸镁无机分散剂复合

产物特征

透明珠粒,

分子量

20万

透明珠粒、均匀

粒径100-160um,采用聚乙烯醇和羟丙

基纤维素复合分散剂,不透明疏松粉状,

表面有皮膜

聚合机理

丄

CCLI]CmCi

Xn1

Xn

M

CM

提高速度的诸系数均使分子量下降

分子量由温度控制

思考题5.6比较氯乙烯本体聚合和悬浮聚合的过程特征、产品品质有何异同?

解采用下表进行比较如下:

本体聚合

悬浮聚合

聚合配方

VC、高活性引发剂、引发剂分两段加入

氯乙烯、水、引发剂、分散剂

聚合工艺

第一阶段预聚至7〜11%转化率,形成颗粒骨

单釜间歇聚合,聚合温度45〜70C

聚合场所

架,再在第二反应器内继续聚合,保持原有的颗粒形态,最后以粉状岀料

本体内

液滴内

生产特征

引发剂调节反应速度,温度调节分子量

产品特征

一个预聚釜要配几个聚合釜作后聚合

单釜间歇聚合,附分离洗涤干燥的工序

氯乙烯结构疏松,纯净而无皮膜,平均粒径为

采用聚乙烯醇和羟丙基纤维素为分散剂,颗粒疏

100-160um

松,表面有皮膜,粒径100-160um

思考题5.7简述传统乳液聚合中单体、乳化剂和引发剂的所在场所,链引发、链增长和链终止的场所和特征,胶束、胶粒、单体液滴和速率的变化规律。

答

(1)传统乳液聚合中,大部分单体分散成液滴,胶束内增溶有单体,形成增溶胶束,极少量的单体溶于水中。

大部分乳化剂形成胶束,单体液滴表面吸附少量乳化剂,极少量乳化剂溶于水。

大部分引发剂溶于水相中。

(2)单体难溶于水并选用水溶性引发剂的经典体系属于胶束成核,引发剂在水中分解成初级自由基后,引发溶于水中微量单体,增长成短链自由基,胶束捕捉水相中的初级自由基和短链自由基。

自由基一旦进入胶束,就引发其中单体聚合,形成活性种。

初期的单体-聚合物乳胶粒体积较小,只能容纳1个自由基。

由于胶束表面乳化剂的保护作用,乳胶粒内的自由基寿命较长,允许较长时间的增长,等水相中另一自由基扩散人乳胶粒内,双基终止,第3个自由基进入胶粒后,又引发聚合。

第4个自由基进入,再终止。

如此反复进行下去。

但当乳胶粒足够大时,也可能容纳几个自由基,同时引发增长。

(3)乳液聚合过程一般分为三个阶段,第一阶段为增速期,胶束不断减少,乳胶粒不断增加,速率相应增加。

单体液滴数不变,体积不断缩小。

第二阶段为恒速期,胶束消失,乳胶粒数恒定,乳胶粒不断长大,聚合速率恒定,单体液滴数不断减少。

第三阶段为降速期,体系中无单体液滴,聚合速率随胶粒内单体浓度降低而降低。

思考题5.8简述胶束成核、液滴成核、水相成核

的机理和区别

答胶束成核:

难溶于水的单体所进行的乳液聚合,以胶束成核为主。

在此聚合体系中,引

发剂为水溶性的引发剂,在水中分解成初级自由基,扩散进入增溶的胶束中,从而引发该胶束内部的聚合,并使之转变成胶粒,这种成核过程称为胶束成核。

水相成核:

在水中有相当溶解性的单体进行的乳液聚合,通常以水相(均相)成核为主。

溶解于水中的单体经引发聚合后,所形成的短链自由基的亲水性较大,聚合度上百后从水中沉析出来,水相中多条这样的短链自由基相互聚结在一起,絮凝成核,以此为核心,单体不断扩散人内,聚集成胶粒。

胶粒形成后,更有利于吸取水相中的初级自由基和短链自由基,而后在胶粒中引发、增长,成为水相成核。

液滴成核:

有两种情况可导致液滴成核。

一是当液滴粒径较小而多时,表面积与增溶胶束相当,可吸附水中形成的自由基,弓I发成核,而后发育成胶粒。

二是采用油溶性的引发剂,溶于单体液滴内,就地引发聚合,微悬浮聚合具备此双重条件,是液滴成核。

思考题5.9简述种子乳液聚合和核壳乳液聚合的区别和关系。

答种子乳液聚合是将少量单体在有限的乳化剂条件下先乳液聚合成种子胶乳,然后将少量种子胶乳加入正式乳液聚合的配方中,种子胶粒被单体所溶胀,继续聚合,使粒径增大。

经过多级溶胀聚合,粒径可达1〜2um或更大。

核壳乳液聚合是种子乳液聚合的发展。

若种子聚合和后继聚合采用不同单体,则形成核壳结构的胶粒,在核与壳的界面上形成接枝层,增加两者的相容性和黏结力。

思考题5.10无皂乳液聚合有几种途径?

答无皂乳液聚合,就是在聚合体系中不另加入乳化剂,而是利用引发剂或极性共单体,将

极性或可电离的基团化学键接在聚合物上,使聚合物本身就具有表面活性的聚合过程。

采用过硫酸盐引发剂时,硫酸根就成为大分子的端基,只是硫酸根含量太少,乳化稳定能力有限,所得胶乳浓度很低(<10%)。

而利用不电离、弱电离或强电离的亲水性极性共单体与苯乙

烯、(甲基)丙烯酸酯类共聚,则可使较多的极性基团成为共聚物的侧基,乳化稳定作用较强,可以制备高固含量的胶乳。

示例如下:

基团特

性

共单体示例

非离子极性

弱电离强电离离子和非离

子基团

复合型可聚合的表面活性剂

丙烯酰胺类

(甲基)丙烯酸、马来酸,共聚物中

COOH可用碱中和成COO-Na+

(甲基)烯丙基硝酸钠、对苯乙烯磺酸钠

羧酸-聚醚复合型

HOOCCH~CHCOO(CH2CH20)n

R

烯丙基离子型表面活性共单体

Ci2H25O・OCCH2CH(SO3Na)C0・

OCH2CH(0H)CH2OCH2CH=CH2

思考题5.11比较微悬浮聚合、乳液聚合、微乳液聚合的产物粒径和稳定用的分散剂。

答微悬浮聚合体系采用离子型表面活性剂和难溶助剂的复合分散剂,使单体-水的界面张力下降,分散成微液滴(0.2-1.5um),同时对微液滴或聚合物颗粒表面形成强的保护膜,防止聚并,阻碍粒子间单体的扩散传递和重新分配,引发和聚合就在液滴内进行,即所谓的液滴成核。

最终粒子数、粒径及分