铸铁件通用检验标准Word格式文档下载.doc

《铸铁件通用检验标准Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《铸铁件通用检验标准Word格式文档下载.doc(7页珍藏版)》请在冰豆网上搜索。

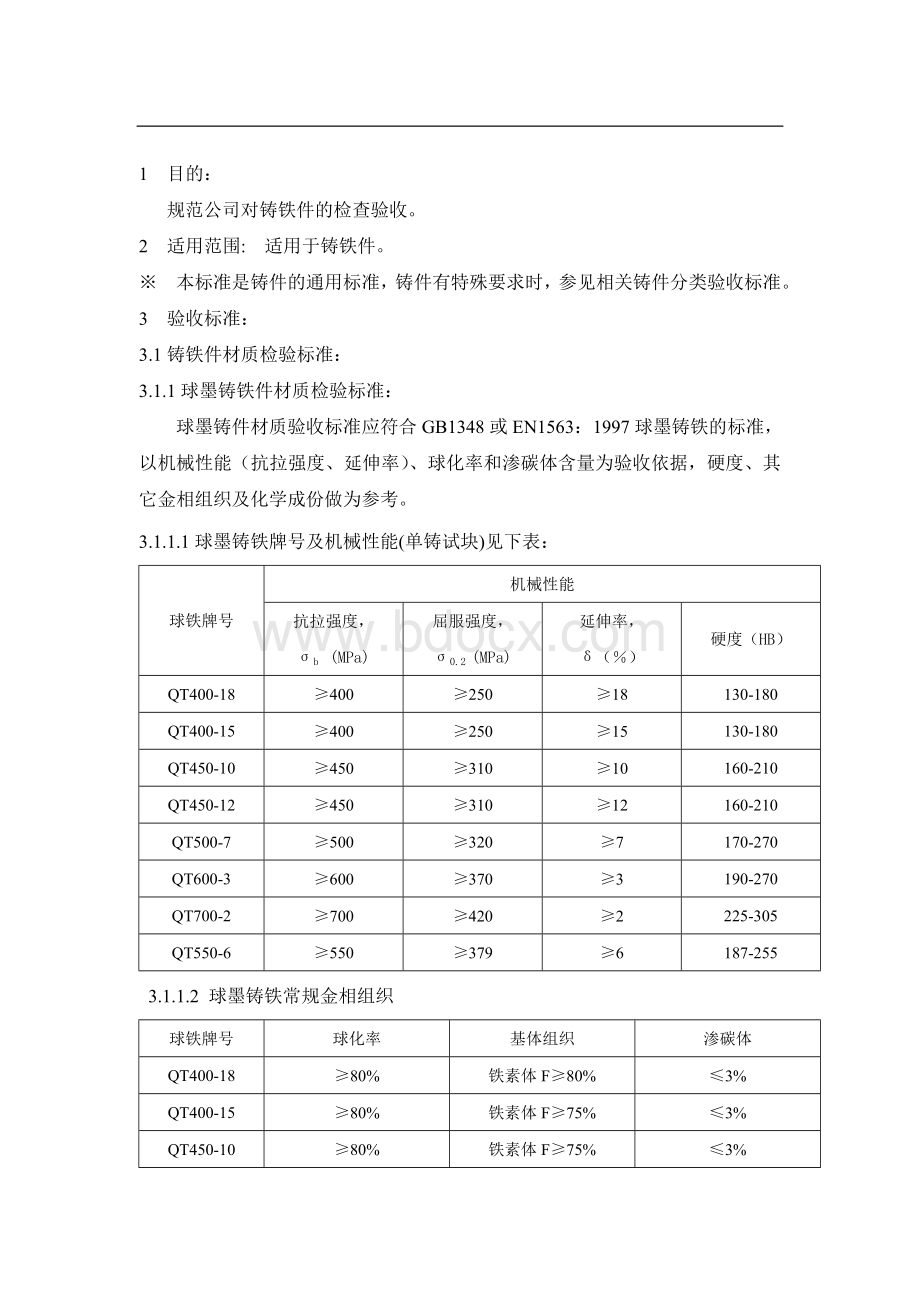

≥18

130-180

QT400-15

≥15

QT450-10

≥450

≥310

≥10

160-210

QT450-12

≥12

QT500-7

≥500

≥320

≥7

170-270

QT600-3

≥600

≥370

≥3

190-270

QT700-2

≥700

≥420

≥2

225-305

QT550-6

≥550

≥379

≥6

187-255

3.1.1.2球墨铸铁常规金相组织

球化率

基体组织

渗碳体

≥80%

铁素体F≥80%

≤3%

铁素体F≥75%

铁素体F+珠光体P

珠光体P+铁素体F

珠光体P

3.1.1.3球墨铸铁化学成份

化学成份

C,%

Si,%

Mn,%

P,%

S,%

Mg,%

Re,%

Cu,%

3.4-3.9

2.6-3.1

≤0.2

≤0.07

≤0.03

0.025-0.06

0.02-0.04

≤0.3

2.6-3.0

≤0.45

3.2-3.7

2.4-2.8

0.4-0.5

0.2-0.4

2.3-2.6

0.5-0.7

0.1-0.4

≤0.06

3.1.2灰铸铁件材质检验标准:

灰铸件材质验收标准应符合GB9439或EN1561:

1997灰铸铁件的标准,以机械性能(抗拉强度)和硬度为验收依据,金相组织及化学成份做为参考。

3.1.2.1灰铸铁牌号及机械性能(单铸试块)见下表:

灰铁牌号

HT100

100-200

≤170

HT150

150-250

150-200

HT200

200-300

170-220

续上表

HT250

250-350

190-240

HT300

300-400

210-260

HT350

350-450

230-280

3.1.2.2灰铸铁常规金相组织

石墨

磷共晶

A,B型石墨

珠光体+铁素体

7%

珠光体

4%

A型石墨

3%

2%

3.1.2.3灰铸铁化学成份

3.5-3.8

2.0-2.5

0.4-0.6

≤0.12

3.0-3.3

1.8-2.2

0.6-0.9

2.8-3.2

1.8-2.4

0.8-1.1

1.7-2.1

0.9-1.2

3.1.3材质检验取样规范

3.1.3.1机械性能检查:

机械性能测试的试棒,每班次每种牌号至少浇一组,有新产品时增加一组,每组浇三根,若铸件进行退火处理,必须连同试棒(试块)一同进行热处理(若是渗碳体超标需热处理的件,按热处理后铸件本体的金相组织来验收)。

机械性能试验:

二根用于生产厂测试性能(第一根合格则该批次合格,余下试棒留存(留有生产日期、包次标识),在工厂存放,存放期三年;

若第一根试棒不合格,测试剩余二根,若第二根不合格则该批次产品全部报废;

若第二根合格,应加试第三根,合格则判定该炉产品合格,若第三根不合格则该批次产品全部报废)。

材质检测报告存根(原始记录)保留11年。

常规灰铸铁试棒见下图:

常规球墨铸铁试棒见下图:

大小连杆试棒见下图:

ASTM536标准(美标)试棒见下图

3.1.3.2金相组织检查:

球铁铸件从每包铁水的最后一型附铸金相试块或铸件本体进行检验,依次往前直到合格(或本包铁水所浇铸件检验完)为止。

附铸试块应能代表本体。

试块不好,破件进行检验。

对于灰铸铁件每炉铁水至少分析一件附铸试块或本体废件。

若金相有问题,加倍抽查。

金相本体试块应按天分类以月为单位保存,保持期6个月。

检验报告保留11年。

3.1.3.3化学成份检查:

每天必须分析每炉铁水(炉前)及至少两炉铸件(炉后)的化学成分。

炉前主要化验碳、硅和硫;

炉后碳、硅、锰、硫、磷、稀土、镁(灰铸铁件无稀土、镁两元素)全部化验。

每天第一炉熔清后必须检测C、Si、Mn、S,之后C、Si每炉化验检测。

化学成分记录要求齐全,归档存放保留11年。

3.2铸件尺寸精度

3.2.1铸件尺寸符合图纸要求,未注尺寸公差采用CT9公差,具体数值见下表:

基本尺寸

0~10

10~16

16~25

25~40

40~63

63~100

100~160

160~250

250~400

400~630

630~1000

尺寸公差

1.5

1.6

1.7

1.8

2.0

2.2

2.5

2.8

3.2

3.6

4.0

3.3铸件外观质量

3.3.1铸字、标识:

铸件上所要求的铸字、标识必须完整、清晰、正确,符合图纸要求。

3.3.2错箱值:

铸件最大错箱值不超过0.8mm。

3.3.3浇冒口、飞边残留高度:

铸件上浇冒口、披缝等要清理干净,最大残留高度不超过0.5mm。

3.3.4表面粗糙度:

铸件表面应光滑、平整,表面有粘砂、氧化皮、锈蚀等应清理干净,表面粗糙度应小于Ra25。

3.3.5铸件表面缺陷

3.3.5.1生产交货的铸件表面质量应进行100%目测检验。

铸件上不允许存在影响性能的缺陷(裂纹、冷隔、浇不足、缩孔等)存在。

3.3.5.2铸件非加工面允许不大于2×

2mm深1.5mm的单个孔洞存在,并且每12.5×

12.5mm面积范围内的孔数,不多于3处存在,相邻缺陷间隔在10mm以上。

但不允许在铸件壁厚的对应面出现,不允许成片的孔眼类缺陷。

3.3.5.3铸件加工面允许存在加工时可以去除的缺陷,一般控制在加工量的2/3。

3.3.5.4铸件非加工表面每棱边上的磕碰砸伤不得多于2处,并且每处面积不得大于2×

2mm。

3.3.5.5铸件非加工面上缺陷如果超出3.3.5.2的规定(但缺陷深度不允许超过铸件壁厚的二分之一),且不在铸件的关键部位(密封面、受力部位、应力点等)周围直径30毫米范围内时,经过允许可以通过焊补或胶补的方法进行修补。

4.铸件表面防护处理

4.1铸件表面的锈蚀、粘砂、氧化皮等应通过抛丸处理干净。

4.2对有防腐处理要求的铸件,按指定的要求(喷涂、防锈油或防锈漆)进行表面处理,表面处理后颜色应一致且符合要求。

涂层均匀表面光滑,没有磕碰、划伤、流挂、堆集和气泡等明显缺陷。

表面洁净,无污物粘连。

待确认铸件表面涂层完全干透之后,方可进行装箱工序操作,防止涂层粘连的质量问题发生。

5.铸件包装及装箱

5.1铸件包装时表面应干净、整洁。

5.2铸件装箱时,应在包装箱内放防潮塑料袋,铸件摆放整齐、放置牢靠、数量准确,装箱后及时将防潮塑料袋扎口密封以防生锈。

5.3装箱后的铸件,箱内必须附带产品合格证、并填写产品库存卡:

必须标明装箱产品的名称、产品图号、模型号、箱编号XXXXX-YYYY-ZZ(年月日(年一位数)-日期码-当日装箱序号)、数量等所需标签贴在包装箱外测,并准确无误。

5.4铸件包装箱采用多层胶合板,外测必须用至少三道钢制打包带固定牢靠。

6.引用标准

GB1348球墨铸铁件牌号GB9439灰铸铁件牌号

GB6414铸件尺寸公差GB9441球墨铸铁金相检验

GB7216灰铸铁金相检验EN1563:

1997

EN1561:

1997