年产30万吨球团厂工程项目可行性研究报告文档格式.docx

《年产30万吨球团厂工程项目可行性研究报告文档格式.docx》由会员分享,可在线阅读,更多相关《年产30万吨球团厂工程项目可行性研究报告文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

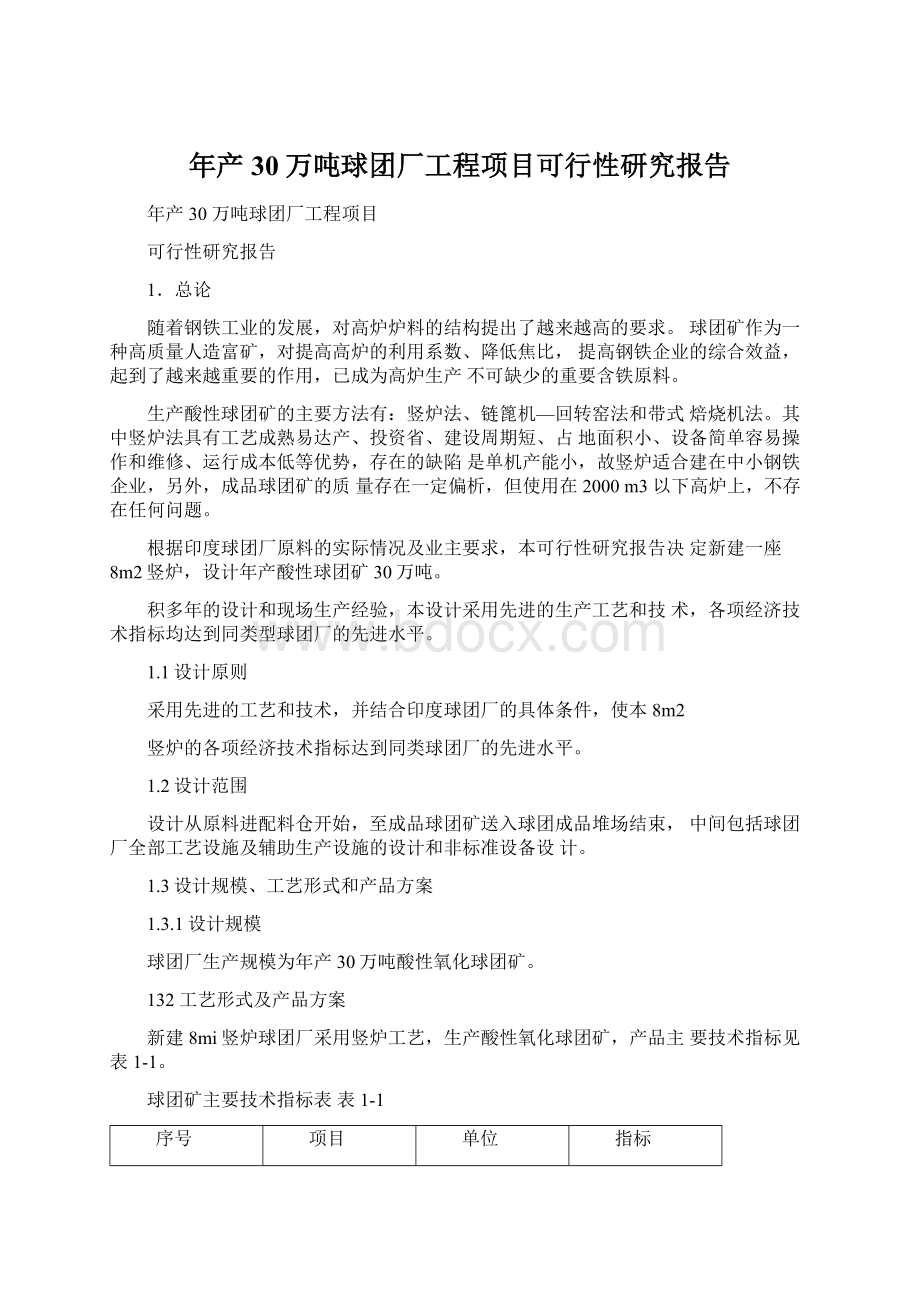

%

>

63

2

FeO

<

1

3

粒度

mm

6-18

4

抗压强度

N/个球

2200

5

ISO转鼓强度

(+6.3mm)

93

6

耐磨指数(-0.5mm)

5

7

自然、酸性

1.4主要技术经济指标

表1-2

球团厂主要技术经济指标,见表1-2。

球团厂主要技术经济指标表

项目

指标

球团厂生产规模

万吨/年

30

主要设备规

干燥窑1台

m

①2.8x18

造球机1台

①5.5x0.6

竖炉1座

2m

8

主机作业率

94

利用系数

竖炉

t/m2〃h

4.749

球团矿质量

F2

原料耗量

铁

精

矿

单耗

kg/tp

1080

年耗量

1x104t

32.4

膨

润

土

3.0

1X10t

0.09

年动力

消耗

电

kWh/tp

36.4

1x106kWh

10.92

水

m/tp

0.8

1x1o4m

24

煤

气

200

6000

球团工序能耗

Kg标煤/t

40.94

9

全厂设备总重量

t

10

设备安装总容量

kW

〜3000

11

职工人数

人

12

厂区占地面积

1X10京

13

建筑物占地面积

14

建筑系数

29.5

15

绿化面积

42

1X10m

16

绿化率

20

1.7主要设计特点

本设计充分吸收了中国国内球团厂的先进经验和技术,在工艺,设备和控制等方面都做到了有理有据并有所创新,在装备水平,生产指标和能耗等方面达到同类型厂先进水平。

1.球团厂总图布置应充分考虑了厂区布置合理,物流顺畅,同时也考虑到了生产、检修方便;

2.全厂工艺流程完善,各项技术指标先进;

3.采用精矿干燥工艺和严格控制水分措施;

4.设置了完善的检测项目及控制系统,力求生产过程在最佳状态下进行,并可提高劳动生产率;

5.结合中国国内生产经验,将竖炉的结构做相应改进,保证生球的烘干和炉料的顺行;

6.高度重视环境保护,在除尘方面根据不同的粉尘性质及工艺流程特点,分别采用高效电除尘器和布袋除尘器,使粉尘的排放浓度达到规

定标准,对含粉尘的废气采用高效除尘器予以净化,粉尘予以加湿,尽量减少二次扬尘;

7.设置较大的成品堆场,保证工厂生产顺利进行;

8.采用以PLC为核心的EIC系统控制,构成仪电合一的计算机系统,完成全厂生产的顺序控制与过程控制;

9.电气及仪表设备采用性能可靠、质量优良的设备;

10.对生产过程中产生余热、余湿及有害气体的建筑物设有自然通风和机械排风系统,以消除余热、余湿及有害气体,满足工业安全卫生要求。

11.提高水循环率,做到冷却水不外排。

2球团工艺

2.1工厂规模及工作制度

新建球团厂规模为一座8m2竖炉年生产氧化球团30万吨。

年集中中修15天,主机工作350天,即8400小时,期间作业率94%,年实际作业时间7896小时,采用三班连续工作制。

球团厂主机规格为:

干燥窑:

一台①2.8x18m,有效容积:

110.8m;

造球机:

一台①5.5x0.6m;

竖炉:

一座8m竖炉,有效焙烧面积:

8m。

2.2原料、产品及物料平衡

2.2.1含铁原料

含铁原料为外购磁铁矿、外购赤铁矿(用量w30%、本厂电除尘和

布袋除尘灰。

外购磁铁矿、外购赤铁矿的粒度(-200目含量)在60%^上,水分w10.5%。

2.2.2燃料

干燥窑和竖炉的燃料均为发生炉煤气,煤气热值5000KJ/m3左右,

干燥窑的煤气压力在4KPa竖炉的煤气压力在20〜24KPa

2.2.3膨润土

为改善生球性能,提高生球强度,采用人工钠化膨润土作为粘结剂,膨润土在近地外购。

膨润土配比在3%£

右,膨润土主要理化指标见

表2-1:

膨润土主要理化指标表2-1

2h

吸水率

胶质价

ml/15g

膨胀容

ml/g

水分

%(-0.044mm)

500

600

55

90

2.2.4原、燃料及膨润土消耗量

球团厂铁精矿、膨润土消耗量见表2-2,高炉煤气消耗量见表2-3

铁精矿、膨润土消耗量(干量)表2-2

物料名称

年耗量(万t/a)

日耗量(t/d)

30万t/a

铁精矿

925.71

膨润土

0.9

25.71

注:

以每年生产350天计

发生炉煤气消耗量表2-3

小时耗量(m)

发生炉煤气

7600

以每年生产350天,期间作业率94%年实际作业时间7896小时计,按年产30万吨计时,小时产量为38吨,高炉煤气热值按

5000KJ/m3计,高炉煤气小时消耗:

干燥窑1266m3,竖炉6334用,合计

7600m3。

2.2.5成品

产品为酸性氧化球团矿,粒度6〜18mm其主要性能指标见表2-4

球团矿综合指标表2-4

(N)

转鼓强度

(>

6.3mm)

耐磨指数

(-0.5mm)

化学成分%

93%

5%

1.0

2.3工艺流程

竖炉球团厂工艺流程见工艺流程图。

2.3.1精矿接受与贮存

球团厂原料米用汽车进料方式:

汽车运料到受料槽,将精矿粉通过胶带机运送到精矿配料仓。

2.3.2膨润土接受与贮存

膨润土罐车运输进厂,罐车自带风送将膨润土卸至膨润土矿仓内。

配料室膨润土矿槽贮存时间为2天左右(因膨润土吸湿性很强,不宜在矿槽内贮存时间太长)。

2.3.3配料系统

配料室配料矿槽采用单列配置,设5个精矿配料仓。

配料仓下部设有圆盘给料机将精矿配到配料皮带上;

膨润土仓内膨润土经星型给料机和螺旋打到配料皮带上,配好的料经胶带机运至精矿干燥室进行干燥。

膨润土仓顶设压力式仓顶布袋除尘器。

膨润土仓均设有料位显示,高低料位报警。

所有矿仓设有振动装置,以保证矿仓下料顺畅。

2.3.4原料干燥系统

精矿进厂水分为10%左右,不能满足造球对精矿水分要求,因此设计中采用了干燥工艺,将精矿中水分部分脱除,以保证铁精矿水份满足造球工序的要求。

需干燥的湿精矿经配料胶带机运至干燥机室,物料干燥后进入造球系统。

干燥选用一台规格为①2.8x18m干燥机,采用顺流式,脱去2〜3%勺水分,混合料水分控制在7.5〜8.0%左右,达到后面工序的需要。

精矿干燥热风炉以发生炉煤气为燃料,配置助燃风机,窑进口烟气温度700〜900C,出口废气温度120C,从干燥机排出的废气经烟囱排放。

按30万吨计算,干燥窑需发生炉煤气1266m3/h,压力4KPa助燃3

风量1800m3/h,压力6KPa。

2.3.5造球系统

造球是球团生产工艺中一个十分重要的环节,生球质量好坏直接影响球团焙烧工艺的正常进行和成品球质量,设计中充分考虑了影响造球的诸多因素,如造球机的参数、加水方式、自动控制水平等,并对造球设备进行优化设计。

造球室设置1台①5.5mx600mm圆盘造球机供竖炉生球。

经干燥后的混合料用胶带机运至造球室上部缓冲料仓,再通过短皮带进入造球盘,造球机转速可调,倾角可调。

在造球过程中添加约0.5〜1.0%的水,以使混合料水分控制在造球最佳值。

实践证明造球过程中加适量的水利于成球。

在机械力和毛细水的作用下,造球盘内形成清晰的母球区、生球长大区和成球区。

造球机对应一台辊式生球筛分机,筛出-6mm不合格部分。

筛下物汇合造球盘内人工清出的大块、不合格而全返的生球、竖炉紧急休风时的造球返料,通过返料皮带机,一起返回到配料胶带上重新进行干燥和造球。

合格生球通过带电子称的生球皮带机送往竖炉。

设有料斗1个、开炉皮带一条,必要时将开炉熟球通过生球皮带机送到需要的竖炉上。

2.3.6竖炉工程

建设8rm竖炉一座,厂房面积约2400m3。

主体采用钢筋混凝土框架结构,屋顶采用彩钢板轻型屋面。

一层设置两台电振给料机(GZ6型)和链板机;

二层设置辊式卸料器和液压泵站;

三层为检修平台,用于更换齿辊和处理结炉;

四层为燃烧室平台,设置圆筒卧式燃烧室2个,每室配2只PW-II型混合煤气烧嘴;

五层为炉顶布料平台,布料采用往复式布料小车,布料小车的皮带宽度B=650mm、L=12m。

六层竖炉顶层。

生球从炉顶开始,经历干燥、预热、焙烧、均热和冷却共五个阶段,最后,成品球从炉底排出。

8m2竖炉的烘干床水梁、导风墙水梁、大水梁、齿辊、水套等部位采用循环水强化冷却,循环水来自新建的泵房。

另外,风机等的冷却水也直接来自该泵房。

2.3.7焙球冷却

竖炉下部设置二次冷却系统。

通过鼓风冷却,将球团的温度降到1

00C以下,便于胶带机运输,热废气经除尘后排空。

2.3.8成品筛分和储运

冷却后的球团矿,用链板机运到振动筛,筛去w5mm不合格部分,

筛上成品球运到成品仓送炼铁,筛下物运到储仓,再用汽车送到原料厂或烧结厂。

合格球团经胶带机运至成品球堆场堆放。

2.3.9其它辅助系统

2.3