APQP控制Word文档格式.docx

《APQP控制Word文档格式.docx》由会员分享,可在线阅读,更多相关《APQP控制Word文档格式.docx(19页珍藏版)》请在冰豆网上搜索。

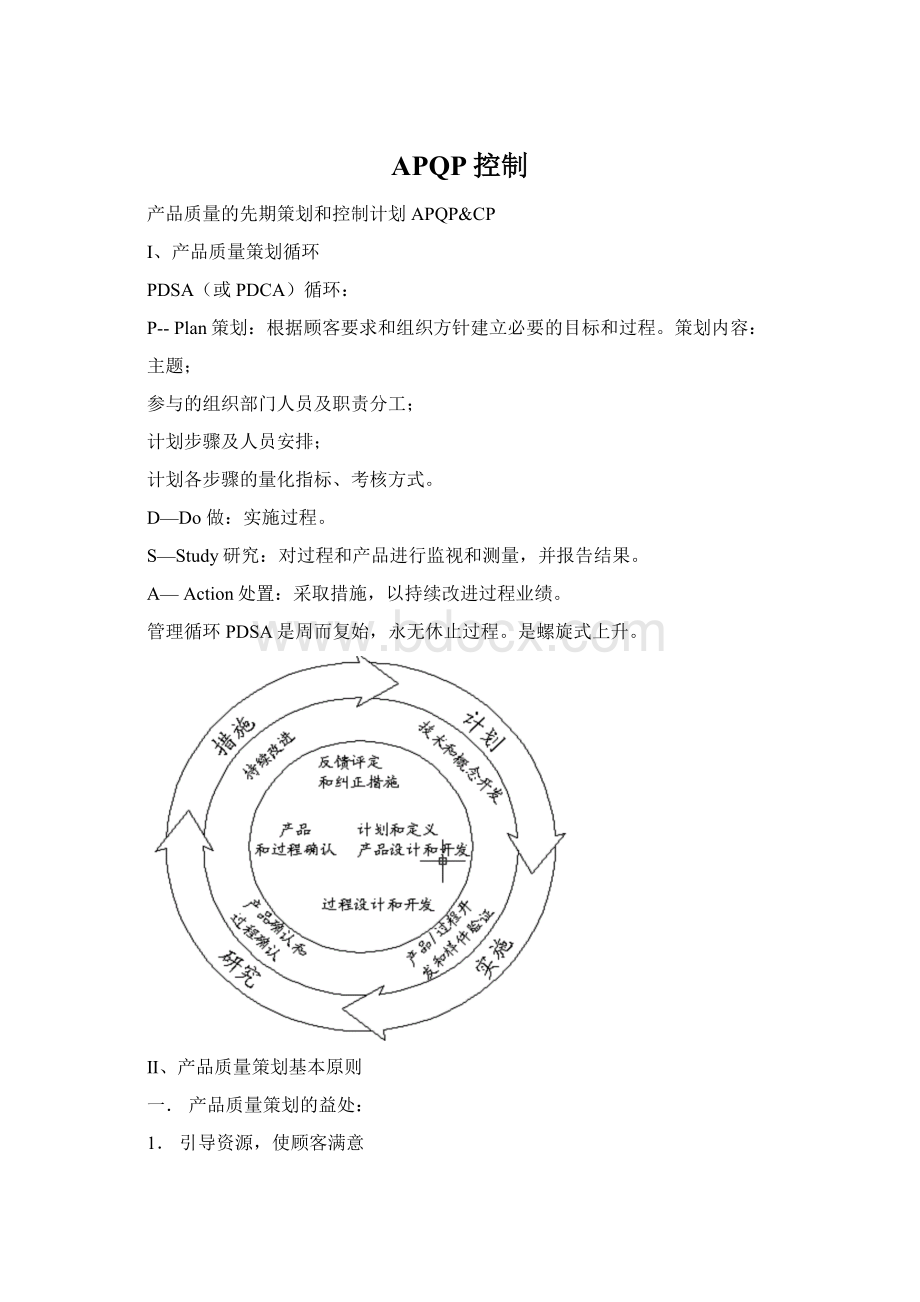

重要的是识别顾客需要、期望和要求。

1.确定项目小组负责人。

2.确定每一代表方的作用。

3.确定顾客——内部的和外部的。

4.确定顾客要求。

(如适用,可使用附录B中的质量功能开发QFD)。

5.理解顾客的期望(如设计、试验次数)。

6.对所提出的设计、性能要求和制造过程评定其可行性。

7.确定成本、进度和应考虑的限制条件。

8.确定所需的来自顾客的帮助。

9.确定所采用的报告过程和形式。

四.小组间的联系

1.应建立和其他顾客与供方小组的联系渠道。

2.与其他小组举行定期会议。

五.培训

1.产品质量的先期策划的成功依赖于有效的培训方案。

2.传授所有满足顾客的要求和开发技能。

3.Ford公司要对培训进行检查。

六.顾客和供方的参与

1.主要顾客可与供方共同进行APQP。

(顾客参与是动力也是压力)

2.供方应同样要求其分承包方。

3.可建立横向职能小组管理APQP过程

七.同步技术

1.定义:

一种为确保可节约时间、通过发挥横向职能小组作用,同步地进行产品设计、制造的方法。

2.用来体现同步技术的应用。

3.“项目进度表”

序号

项目

负责人

时间

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

1

2

3

4

5

6

7

八.控制计划

控制零件和过程系统的书面描述。

2.三个阶段:

样件

——

尺寸测量、材料、性能试验

试生产——

生产

产品/过程特性、过程控制、试验和测量系统全过程。

九.问题的解决:

1.遇到设计、加工等工程问题用矩阵表形成文件(规定职责、时间)。

2.在困难的情况下,建议用多方论证解决问题。

3.适当时,采用附录B中分析技术。

一十.产品质量的进度计划

可用“项目进度表”替代。

(同步技术中讲过)

一十一.与进度图表有关的计划

参见:

“产品品质规划进度表”(下页)

产品品质规划进度表

顾客的声音

设计目标

※责任部门的输出总装标准

试生产

减少变差

市场调查

可靠性和质量目标

DFMEA(A1)

产品/制程品质系

测量系统评价

顾客满意

保修记录和品质信息初始材料清单

可制造性和装配设

系统审查(A4)初期制程能力研究交付和服务

小组经验

初始制程流程图

计

制程程流程图

生产零件的批准降低成本

经营计划/营销策略

特殊产品和制程特

设计验证

(A6)、场地平面

生产确认测试

产品/制程指标

特性初期明细表

设计评审

布置图(A5)、特

包装评价

产品/制程设想

产品保证计划

样件制造——管理

性矩阵图

生产管制计划

(技术革新、先

进的材料管理者

支持

计划(A8)

PFMEA(A7)

(A8)

、可靠性评定和新

工程图样(含数学

试生产管制计划

品质规划认定和

技术)

数据)

(A8)

管理者支持

产品可靠性研究(

工程规范

制程指导书

零件修理和更换的

材料规范

MSA计划

频率以及长期可靠性

图样和规范的更改

PPK研究计划

/耐久性试验)

※产品品质规划小

包装规范

顾客输入

组的输出

新设备、工装和设

施要求(A3)

特殊产品和制程特

性

量具/试验设备要求

(A3)

小组可行性承诺和

管理者支持

(附录E)(A2)

概念

提出/批示

项目批准

样件

投产

策划

策划

产品设计和开发

过程设计和开发

产品和过程确认

生产

反馈、评定和纠正措施

计划和确定

产品设计

过程设计

产品和

反馈、评定

项目

和开发验证

过程确认

和纠正措施

APQP工作流程及责任分配

策划项目

负责部门

工作内容说明

第一阶段:

确定项目和先策划

洽谈开发意向

1.对顾客的采访2。

征询顾客意见3。

市场预测报告4。

竞争对手分析

技术分析

1。

新产品质量和可靠性研究

成本分析

1.技术成本、

2.商业成本

报价

1.详细报价:

技术成本、商业成本

2.Ford有专门报价单

签订协议

成立项目小组

1.书面任命

2.职责分工到人

制定质量目标

1.于持续改进的目标2。

内容:

(PPM)零件/百万;

降低成本缺陷或废品率

8

生产能力分析

1.现有生产能力

2.产品要求生产能力

9

编制初始材料清单

1.基于产品/过程设想

2.包括分承包方

10

编制初始过程流程图

11

编制设备、工装、模具清单

1.现有的设备、工装、模具

2.需添置的设备、工装、模具(外购、自制)

12

确定初始过程特性、产品特性

13

编制项目进度表

14

编制项目预算

15

阶段小结

1.可用小组活动体现2。

项目进度、与顾客往来、预算、管理者支持、结论等

第二阶段:

16

产品设计

1.设计策划、输入、输出、确认、验证、评审、更改…全过程

17

DFMEA

是一个动态过程

18

编制标准件CP

1.针对尺寸、材料和功能试验

2.用附录A-8控制计划检查清单检查

19

设备添置、管理

1.新设备、工装及时到货和可使用

2.监视设施进度保证试生产前完工

20

工装、模具制造管理

1.监视工装、模具进度,保证试生产前完工

21

检测设备添置、管理

1.检测设备及时到货和可使用

2.监视

22

小组可行性承诺

1.评定设计可行性2。

确信设计能按预期时间、价格进行生产交付3。

小组可行性一致意见和未决议题形成文件交管理者

23

项目进度、

与顾客往来、预算、管理者支持、结论等

第三阶段:

24

制定包装标准

1.体现到产品包装规范

2.包装应保证产品在使用时的完整性

25

零、部件;

原、辅材料采购

1.合格分承包方

2.采购文件完整、清晰

26

样件制造

27

样件检验

1.尺寸、材料、性能

28

送样确认

29

编制厂区平面布置图

编制物料流向图

1.应按比例绘制2。

包括:

设备、检测点、目视辅具、检验标识区等

30

编制工艺流程图

31

PFMEA

32

工作评审(A1-A6)

附录A

33

编制试生产CP

1.尺寸、材料、功能试验

2.用A-8控制计划检查清单检查

34

编制作业指导书

1.所有过程操作提供详细的可理解的作业指导书2。

应公布操作和管理者易见到

35

编制MSA计划

1.至少应包括:

量具线性度、准确度、再现性…2。

备用量具

36

编制初始工序能力分析计划

1.试生产CP中标识的特性是初始工序能力的基础2。

参考PPAP、SPC

37

第四阶段产品和过程确认

38

试生产计划

1.300件以上

2.采用正式设备、工装…进行生产

3.记录工艺参数

39

试生产

40

CPK、PPK测定

1.参考SPC

41

MSA

1.参考MSA

42

试生产件检验

尺寸、材料、性能

43

PPAP认可

1.参考PPAP

44

包装确认

1.评价正常运输损伤和不利情况受保护2。

顾客包