机械制造工艺学轴的设计课程设计 2教材.docx

《机械制造工艺学轴的设计课程设计 2教材.docx》由会员分享,可在线阅读,更多相关《机械制造工艺学轴的设计课程设计 2教材.docx(21页珍藏版)》请在冰豆网上搜索。

机械制造工艺学轴的设计课程设计2教材

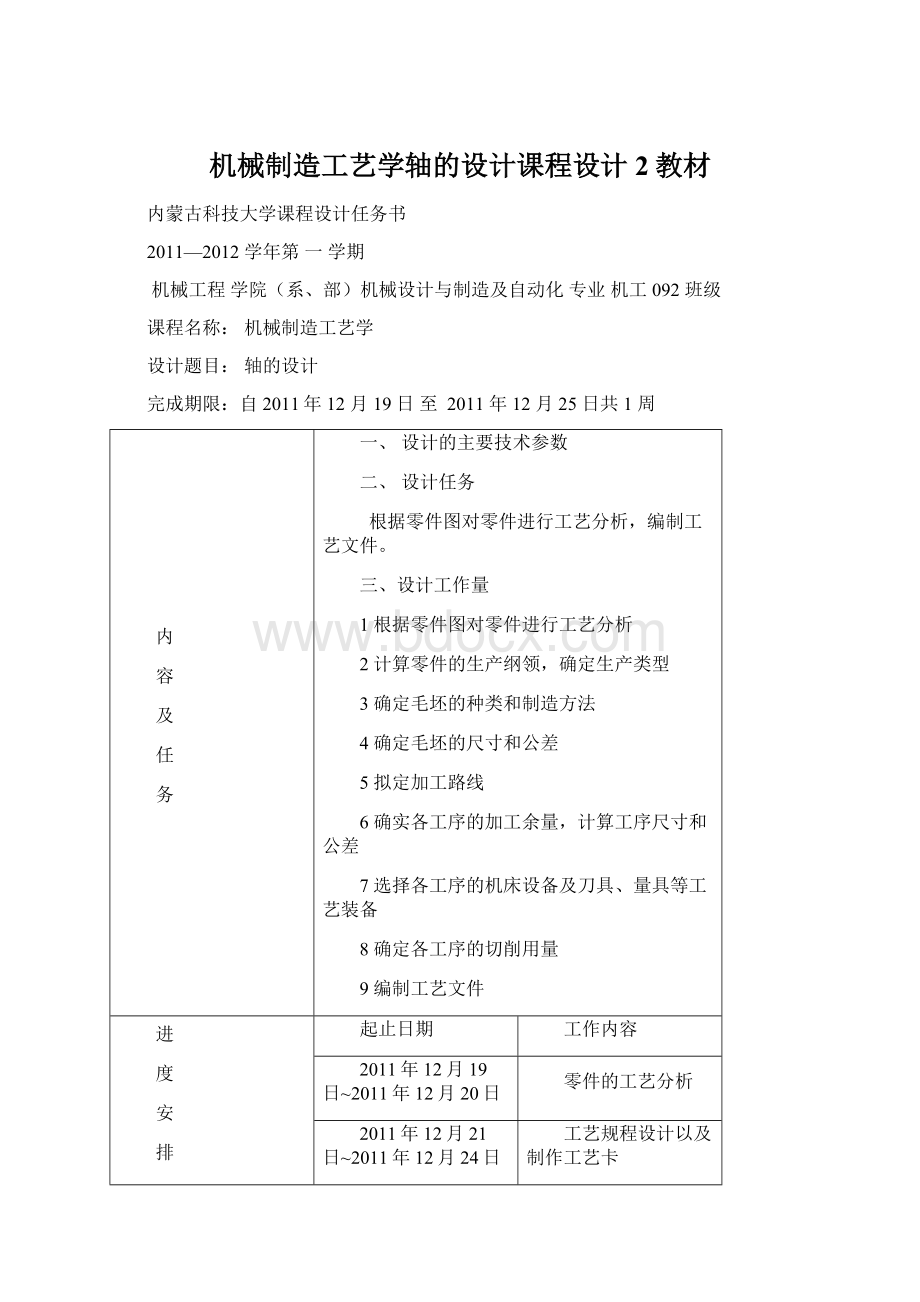

内蒙古科技大学课程设计任务书

2011—2012学年第一学期

机械工程学院(系、部)机械设计与制造及自动化专业机工092班级

课程名称:

机械制造工艺学

设计题目:

轴的设计

完成期限:

自2011年12月19日至2011年12月25日共1周

内

容

及

任

务

一、设计的主要技术参数

二、设计任务

根据零件图对零件进行工艺分析,编制工艺文件。

三、设计工作量

1根据零件图对零件进行工艺分析

2计算零件的生产纲领,确定生产类型

3确定毛坯的种类和制造方法

4确定毛坯的尺寸和公差

5拟定加工路线

6确实各工序的加工余量,计算工序尺寸和公差

7选择各工序的机床设备及刀具、量具等工艺装备

8确定各工序的切削用量

9编制工艺文件

进

度

安

排

起止日期

工作内容

2011年12月19日~2011年12月20日

零件的工艺分析

2011年12月21日~2011年12月24日

工艺规程设计以及制作工艺卡

2011年12月25日~2011年12月25日

整理、排版说明书以及准备答辩

参

考

资

料

【1】王先逵.机械制造工艺学[M].北京:

机械工业出版社,2006.

【2】陈锡渠.金属切削原理与工具[M].北京:

北京大学出版社,2006.

【3】葛金印.机械制造技术基础基本常识[M].北京:

高等教育出版社,2004.

【4】马永杰.热处理工艺方法600种[M].北京:

化学工业出版社,2008.

【5】邓文英.金属工艺学[M].北京:

高等教育出版社,2008.

指导教师(签字):

年月日

系(教研室)主任(签字):

年月日

机械制造工艺学

课程设计说明书

轴的设计

起止日期:

2011年12月19日至2011年12月25日

学生姓名刘增权

班级机工092班

学号09405700330

成绩

指导教师(签字)

机械工程学院

2011年12月25日

前言

本课程设计是学生在学完机械制造工艺学课程的一个综合性和实践性很强的教学环节,通过课程设计,能综合运用所学基本理论以及在生产实习中学到的实践知识进行工艺及结构设计的基本训练,掌握机械制造过程中的加工方法、加工装备等基本知识,提高学生分析和解决实际工程问题的能力,为后续课程的学习及今后从事科学研究、工程技术工作打下较坚实的基础。

本次机械制造工艺学课程设计不仅仅能帮助我们利用已学的知识进行设计,还培养了我们自己分析,独立思考的能力。

这次综合性的训练,我在以下几方面得到锻炼:

(1)、运用机械制造工艺学课程中的基本原理以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,保证零件的加工质量。

(1)提高结构设计能力。

通过设计零件的训练,获得根据被加工零件的加工要求,设计出高效,省力,经济合理而能保证加工质量的零件的能力。

(2)学会使用手册以及图表资料。

掌握与本设计有关的各种资料的名称,出处,能够做到熟练的运用。

就我个人而言,我希望通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己发现问题,分析问题和解决问题的能力,为今后参加工作打下良好的基础。

由于个人水平亟待提高,设计尚有许多不足之处,恳请老师给予指教,本人将表示真诚的感谢!

目录

第一章零件的工艺分析·······················6

第二章生产纲领的计算与生产类型的确定······10

第三章确定毛坯、绘制毛坯图·················11

第四章拟定轴的工艺路线·····················12

第五章选择加工设备及工艺装备··············16

第六章加工工序设计·························17

第九章设计小结······························26

第十章致谢··································27

第一章零件的工艺分析

一、轴的用途:

轴是组成机器的主要零件之一。

一切作回转运动的传动零件(如齿轮、蜗杆登),都必须安装在轴上才能进行运动及动力的传递。

因此轴的主要作用是支承回转零件及传递运动和动力。

按照轴的承受载荷不同,轴可分为转轴、心轴和传动轴三类。

工作中既承受弯矩又承受扭矩的轴成为转轴,只承受弯矩的轴称为心轴,只承受扭矩而不承受弯矩的轴称为传动轴。

该轴主要采用40Cr钢能承受一定的载荷与冲击。

此轴为台阶类零件,尺寸精度,形位精度要求均较高。

Φ16,φ18,φ17为主要配合面,精度均要求较高,需通过磨削得到。

轴线直线度为φ0.01,两键槽有同轴度要求。

在加工过程中须严格控制。

二、技术要求:

轴通常是由支承轴颈支承在机器的机架或箱体上,实现运动传递和动力传递的功能。

支承轴颈表面的精度及其与轴上传动件配合表面的位置精度对轴的工作状态和精度有直接的影响。

其技术要求包括以下内容:

尺寸精度

轴段1,2,4,5为主要配合面,尺寸精度要求较高。

2.形状精度

该轴公共轴线的直线度公差为。

其圆度及圆柱度无特殊要求,但应控制在尺寸公差范围内。

3.位置精度

零件对位置精度要求较低,无特别要求。

故可按一般规定普通精度轴的配合轴径对支承轴径的径向圆跳动取为0.01~0.03mm。

4.表面粗糙度

具有配合要求的各轴颈表面粗糙度为1.6µm,轴肩侧面表面粗糙度为3.2µm,键槽底面粗糙度要求较低,为3.2µm,侧面为3.2µm。

其余为12.5µm.

5.热处理:

锻造后应对毛坯安排正火处理,为消除内应力粗加工之后安排退火处理,为改善材料的力学物理性质半精加工之后,精加工之前安排调质处理(850℃油淬加520℃持续2小时回火)。

零件图一

轴的表面粗糙度、形状和位置精度要求与表面粗糙度要求见表一

加工表面

尺寸及偏差(mm)

公差及精度等级

表面粗糙度Ra(µm)

形位公差

轴段1

IT6

1.6

轴线直线度为

轴段2

IT8

1.6

轴线直线度为

轴段2端面

3.2

轴段3

22

未注

12.5

轴线直线度为

轴段3端面

3.2

轴段4

IT6

1.6

轴线直线度为

轴段4端面

3.2

轴段5

16

未注

1.6

轴线直线度为

键槽2

IT7

3.2

键槽5

IT7

3.2

表一

三、审查轴的工艺性:

1.结构工艺

轴类零件为其长度大于直径的回转体类零件,是机器中的主要零件之一。

其主要功能是支承传动件(齿轮、带轮、离合器等)和传递扭矩。

本次设计中的轴为阶梯轴,其主要表面元素为圆柱面及键槽。

该轴轴段2与齿轮配合,通过平键以传递扭矩,轴段1及轴段4与滚动轴承配合,轴段5连接半联轴器,将扭矩输出。

(零件图见图一所示)

2.加工工艺

(1)该轴采用合金结构钢40Cr,中等精度,转速较高。

经调质处理后具有良好的综合力学性能,具有较高的强度、较好的韧性和塑性。

(2)该轴为阶梯轴,其结构复杂程度中等,其有多个过渡台阶,根据表面粗糙度要求和生产类型,表面加工分为粗加工、半精加工和精加工。

加工时应把精加工、半精加工和粗加工分开,这样经多次加工以后逐渐减少了零件的变形误差。

(3)零件毛坯采用自由锻,锻造后安排正火处理。

(4)该轴的加工以车削为主,车削时应保证外圆的同轴度。

(5)在精车前安排了热处理工艺,以提高轴的疲劳强度和保证零件的内应力减少,稳定尺寸、减少零件变形。

并能保证工件变形之后能在半精车时纠正。

(6)同一轴心线上各轴孔的同轴度误差会导致轴承装置时歪斜,影响轴的同轴度和轴承的使用寿命。

在两端面钻中心孔进行固定装夹可以有效防止径向圆跳动、保证其同轴度。

第二章生产纲领的计算与生产类型的确定

机械加工的工艺规程的详细程度与生产类型有关,不同的生产类型由产品的生产纲领来区别。

1.生产类型的确定

(1)零件的生产类型是指企业生产专业化程度的分类,它对工艺规程的制定具有决定性的影响。

机械制造的生产类型一般分为大量生产、成批生产和单件生产,成批生产分为大批生产、中批生产、和小批生产。

产量越大生产专业化程度越高。

按重型机械、中型机械、和轻型机械的年生产量列出了不同的生产类型的规范如表1

表1各种生产类型的规范

生产类型

零件的年生产纲领/件/年

重型机械

中型机械

轻型机械

单件生产

≤5

≤20

≤100

小批生产

5~100

20~200

100~500

中批生产

100~300

200~500

500~5000

大批生产

300~1000

500~5000

5000~50000

大量生产

>1000

>5000

>50000

2.生产纲领的计算

(1)生产纲领是产品的年生产量。

生产纲领的大小对生产组织和零件加工工艺规程起着很重要的作用,它决定了各工序所需的专业化和自动化的程度以及所选用的工艺方法和工艺装备。

(2)零件的生产纲领的计算方式

N=Qn(1+α%+β%)

结合生产实际:

零件的备品率α%和零件的平均废品率β%分别取4%和6%,假定产品的年产量Q要求为200件/年,每台产品中该零件的数量为1件/台。

所以综合以上数据代入上式中得:

N=220件

(3)由零件尺寸可知其属于轻型零件,生产类型为小批量生产。

第三章确定毛坯、绘制毛坯图

一、选择毛坯:

零件材料为40Cr钢,要求强度较高,且工件的形状比较简单,毛坯精度低,加工余量大,生产类型为单件小批量生产。

综上考虑,采用锻件,其锻造方法为自由锻,毛坯的尺寸精度要求为IT12以下。

二、确定毛坯的尺寸公差

1、毛坯尺寸

由工艺人员手册可查得锻件单边余量厚度方向1.5-2mm,取2mm,水平方向为2.0-2.7mm,取2.5mm.锻件质量小于1kg,长度小于120mm,取其上偏差+0.17mm,下偏差-0.08mm。

锻件厚度尺寸小于40mm,取其上偏差+0.12mm,下偏差-0.04mm。

B/H<1,故取起偏角为5度。

则锻件毛坯长度尺寸为,直径尺寸为。

2、毛坯公差等级

根据零件图各部分的加工精度要求,锻件的尺寸公差等级为8-12级,加工余量等级为普通级,故取IT=12级。

3、零件表面粗糙度

根据零件图可知该轴各加工表面的粗糙度至少为12.5µm。

综上,锻件毛坯图如下所示。

第四章拟定轴的工艺路线

一、定位基准的选择

正确的选择定位基准是设计工艺过程中的一项重要的内容,也是保证加工精度的关键,定位基准分为精基准和粗基准,以下为定位基准的选择。

粗基准的选择

(1)粗基准的选择

应能保证加工面与非加工面之间的位置精度,合理分配各加工面的余量,为后续工序提供精基准。

所以为了便于定位、装夹和加工,可选轴的外圆表面为定位基准,或用外圆表面和顶尖孔共同作为定位基准。

用外圆表面定位时,因基准面加工和工作装夹都比较方便,一般用卡盘装夹。

为了保证重要表面的粗加工余量小而均匀,应选该表面为粗基准,并且要保证工件加工面与其他不加工表面之间的位置精度。

按照粗基准的选择原则,选择次要加工表面为粗基准。

又考虑到阶梯轴的工艺特点,所以选择φ22的外圆及一端面为粗基准。

(2)精基准的选择

根据轴的技术要求,轴的中心线为设计基准,也是测量基准,按照基准重合原则及加工要求,应选轴心线及一端面为精基准,其他各面都能以此为定位,从