银基电触头材料资料.docx

《银基电触头材料资料.docx》由会员分享,可在线阅读,更多相关《银基电触头材料资料.docx(13页珍藏版)》请在冰豆网上搜索。

银基电触头材料资料

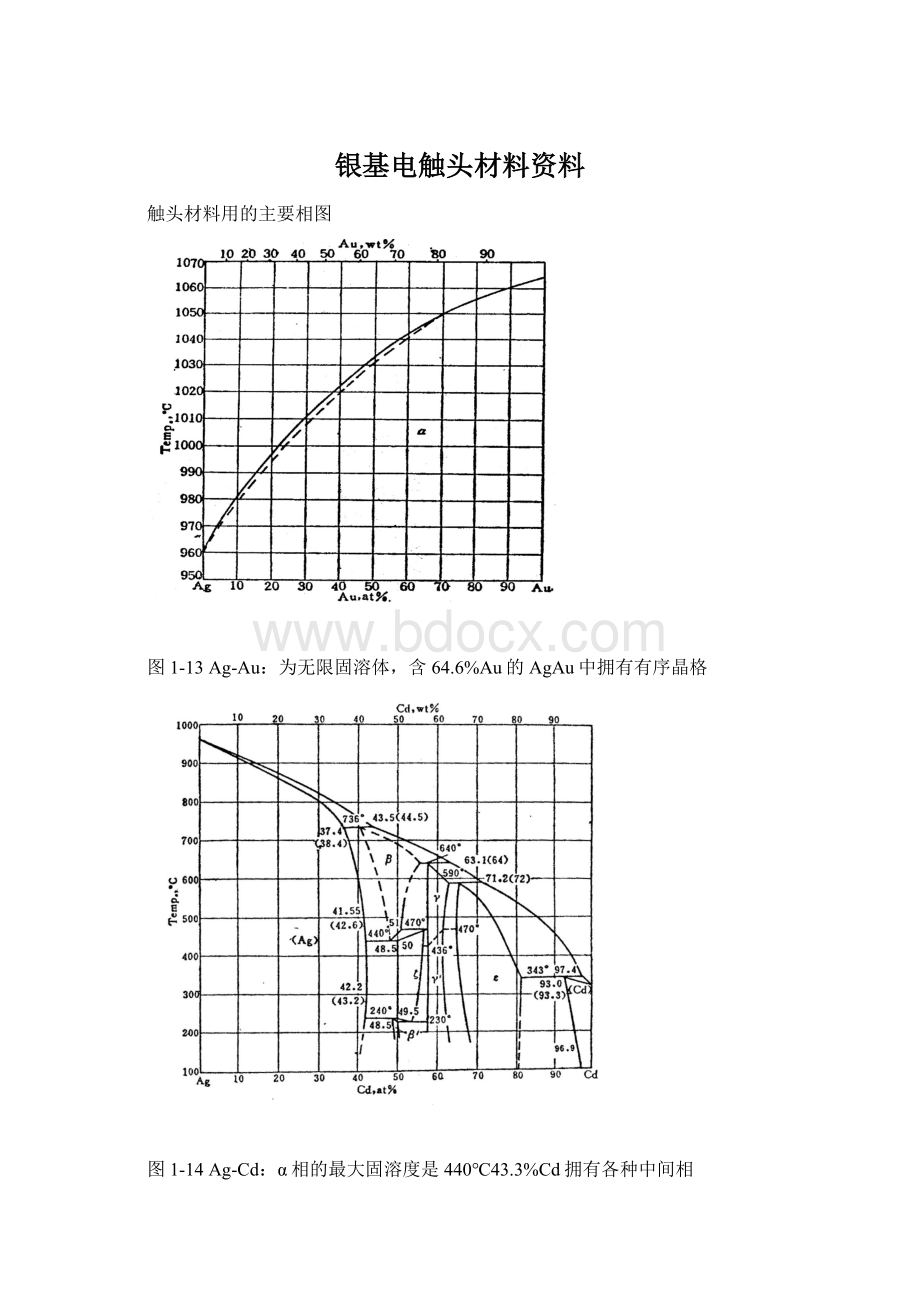

触头材料用的主要相图

图1-13Ag-Au:

为无限固溶体,含64.6%Au的AgAu中拥有有序晶格

图1-14Ag-Cd:

α相的最大固溶度是440℃43.3%Cd拥有各种中间相

图1-15Ag-In:

α相的最大固溶度是693℃20%In,拥有各种中间相

图1-16Ag-Ni:

在AgNi中,Ni的固溶度极小(<0.1)用粉末冶金法制造

图1-17Ag-Pb:

是共晶系,304℃97.5%Pd时拥有共晶点

图1-18Ag-Pd:

是无限固溶体,整个结构拥有面心立方晶格

图1-19Ag-Pt:

拥有包晶系,但图上列举的多属尚未明确的部分。

PtAg3,PtAgPt3Ag的有序晶格是析出硬化型

图1-20Ag-Ce银-铈Silver-Cerium

图1-21Ag-Sn:

α相的最大固溶度是724℃12.5%Sn

图1-22Ag-Zn:

α相最大固溶度是258℃29%Zn

一、银基电触头材料

银基电触头材料是广泛应用的电触头材料。

银具有最高的导电率和热导率,其氧化物在很低的温度下分解,故基本上不存在氧化问题。

但银太软,抗熔焊和耐电腐蚀性能差,还会发生极性转移。

故在银中添加元素形成银合金,或银与金属,非金属氧化物形成假合金,可提高电触头材料的抗熔焊性和耐电腐蚀性。

1.细晶银(熔炼法)

在纯银中添加微量镍,使其晶粒细化。

金属的晶粒越细,晶界面积越大,界面能也就越大,金属的强度和硬度就越高,同时塑性和韧性也越好。

细晶银的金相组织为晶粒细微而均匀。

(见《图谱》图2、图3)

2.银-金属氧化物(合金内氧化法)

银中含一种或几种金属氧化物,可以显著提高抗熔焊性和抗电弧烧损性。

合金内氧化法是制造银-金属氧化物电触头材料的主要方法之一。

首先将银与金属熔炼成银-金属合金,合金可经热加工或冷加工,然后将其置于氧化气氛中加热,在一定的温度、氧化分压条件下进行内氧化处理。

内氧化的现象是由于溶媒金属的溶质金属对氧的亲和力不同而发生的,在某温度下,氧溶解度较大的溶媒金属应该与比氧填充速度小的溶质原子组合进行内氧化。

银合金的内氧化能大的原因在于银在高温下能大量吸收氧气,以供溶质金属顺利地进行内氧化,因此,镉、锌、锡、铜、铟等在银中固溶量较多的元素都具有内部氧化能。

银-金属合金的内氧化过程的反应式为:

AgMe+O2MeO+Ag

经合金内氧化后的显微组织是基体银与金属氧化物的混合物。

一般氧化物呈细小颗粒弥散析出在基体银的晶界和晶内(如Ag-CdO、Ag-CuO);有些氧化物呈针状,楔状(如Ag-ZnO、Ag-SnO2In2O3)。

氧化物的形状、大小及分布因材料而异,而且与氧化温度,氧气分压,内氧化时间等条件密切相关。

另外,添加第三、四种元素,对其金相组织也有很大影响(下节详述)。

合金内氧化的金相组织还有一种现象,即在中心部位形成金属氧化物的稀薄层。

这是由于在高温下氧化时,氧与合金内的金属成相对方向扩散,又由于内氧化的时间很长,一般要十几~几十个小时,这样合金内部的金属浓度因扩散而减少,最终形成贫氧化物中心区。

(见《图谱》图57、图81、图99)

常见的银-金属氧化物触头材料有Ag-CdO、Ag-ZnO、Ag-CuO、Ag-SnO2-In2O3,其正常组织《见图谱》图13、图21、图73、图97等。

3.银-金属、非金属假合金(粉末冶金法)

粉末冶金法适用于材料组元之间不互溶的情况。

银与铁、镍、石墨等在固态时,它们互相之间几乎不溶解,一般采用粉末冶金法制备。

粉末冶金法有单纯用银粉和金属(非金属)粉简单地混合,然后成型烧结,也有用化学法制成共沉积粉末,或用喷雾法制粉等,然后成型烧结。

所谓共沉积粉末,就是把银和金属按一定比例在适当的酸中溶解,制成金属盐的混合水溶液,在这个溶液中加入适当的化合物,利用影响溶度积的共同的电离作用,使银化合物和金属化合物同时沉淀,然后用加热和还原方法得到高弥散性的细微粉末。

用化学共沉积粉末压型烧结的有银-铁、银-镍和银-金属氧化物。

用此法制得的金相组织为高弥散性的微细金属(氧化物)颗粒与银的机械混合物。

(见《图谱》图8、图35、图111等)

烧结挤压法制造银-镍、银-石墨,不仅可进一步提高材料的密度,还可使镍、石墨呈纤维状分布于银基体中,显著提高电触头的电寿命。

烧结挤压法的金相组织为镍、石墨呈纤维状均匀分布在银基体中。

(见《图谱》图116、图120、图150、图152、图154、图156等)

一般的混粉烧结可制备银-金属、非金属假合金,银-金属氧化物等,其金相组织为两种组元的机械混合物。

(见《图谱》图35、图88、图104、图113等)

二、银(铜)-难溶金属假合金(溶渗烧结法)

难熔金属W、Mo的熔点、沸点高,硬度高,耐磨损,抗熔焊,将其与导电、导热性优良的银、铜组合,可使电触头的性能得到很大改善,常见的有Ag-W、Cu-W、Ag-WC。

通常采用熔渗烧结工艺制备Ag-W、CuW(W>50%)以及Ag-WC电触头,首先将W、WC粉压制成型,进行予烧结,使W、WC形成多孔骨架,然后将熔融的银、铜进行浸渍,由于毛细管作用,银、铜浸透并填充到W、WC骨架的孔隙中,这样可以得到致密度高的复合材料。

其金相组织为银、铜与钨、碳化钨的机械混合物。

(见《图谱》图181、图208等)

对于含钨、碳化钨较少的银-钨、铜-钨及银-碳化钨电触头材料,可采用混粉烧结法制备,其金相组织为银、铜与钨、碳化钨的机械混合物。

(见《图谱》图177、图206等)

第二节添加元素的影响

在某些电触头材料中,添加第三、四种元素可以改善合金的组织结构,并改善材料的各种性能。

添加不同的元素,材料的机械性能、电器性能以及金相组织大不相同。

下面着重讨论添加元素对银—氧化镉材料的影响。

一、添加元素对银—氧化镉的影响

不同的元素加入到银—氧化镉中,对其金相组织及性能的影响不尽相同。

锌(Zn):

可固溶,氧化物粒子粗大,呈针状,晶粒较小。

添加后合金的硬度和固有电阻没有提高,但增加抗熔焊能力。

如添加量增加,内氧化困难,耐蚀性较差。

铝(Al):

可固溶,氧化物粒子细微,晶粒细化,但形成牢固的氧化物晶界。

添加后合金的固有电阻和硬度高。

如添加量高,则合金变脆。

锑(Sb):

可固溶,氧化物粒子粗大,晶粒稍有细化。

添加后合金的硬度和固有电阻增高。

如添加量增加,在常压下内氧化困难,耐弧蚀性差。

铟(In):

可固溶,氧化物粒子稍有细化,但不能抑制晶粒长大。

钙(Ca):

可固溶,氧化物粒子微细化,但晶粒粗大。

添加后合金的固有电阻和硬度低。

铬(Cr):

难固溶,单独添加时合金性能变化不大。

锡(Sn):

可固溶,其氧化物呈针状,不能阻止晶粒长大。

添加后合金的固有电阻和硬度高。

如添加量增加,在常压下氧化困难,变脆,温升变高,但能提高耐弧蚀和抗熔焊性。

钛(Ti):

难固溶,单独添加较困难。

但可通过加铜而后加钛。

氧化物粒子微细化,晶粒也变小。

添加后合金的硬度稍有提高,固有电阻没有增加。

铜(Cu):

可固溶,氧化物粒子和晶粒粗大,其它方面没有影响。

但形成氧化物聚集。

添加后合金的导电性和硬度几乎没有影响。

镍(Ni):

添加时不困难。

氧化物粒子和晶粒细化。

添加后合金的固有电阻低,硬度也不太高。

添加量较多时,基体中出现镍的粒子分布,接触电阻低而稳定,耐蚀性好。

铁(Fe):

难固溶,氧化物呈球形分布,并细化晶粒。

镁(Mg):

可固溶,氧化物粒子极为细微,晶粒也细。

添加后合金的固有电阻和硬度高,质脆。

添加量>0.5%时,合金发脆。

锰(Mn):

可固溶,氧化物粒子极细,晶界没有氧化物,晶粒大。

添加后合金的固有电阻和硬度高,耐弧蚀性好,但接触电阻高且不稳定。

锂(Li):

容易添加,氧化物粒子非常细微,和锰一样会形成富银晶界,不能抑制晶粒长大。

添加后合金的硬度提高,电阻率并不高。

如上所述,在银—氧化镉合金中添加第三、四种元素的内氧化材料,一般说来,合金的硬度增高,晶粒和氧化镉粒子细微且球化,并影响触头的性能。

但添加锰、锂、钙等不能抑制晶粒长大;添加锰、铝、镁等合金的硬度显著提高,导电导热性则降低;添加镍、钙等合金的硬度并不太高,电阻率无明显增加;添加锡、锌使氧化物呈针状。

二、其它

添加元素对其它电触头材料也有影响。

如AgW中添加Ni,可改善W粉的分散性,使之均匀分布,并改善AgW的电弧腐蚀;AgC中加入铜、镍、镉等可以改善组织均匀性和耐磨损性;Ag-MeO一般加入Ni,以细化晶粒;添加难溶元素,可进一步防止晶粒长大并获得细化,使氧化物提高性能;添加镧等稀土族元素的氧化物可提高材料的抗熔焊性;添加锰、镁、锆、钛等的氧化物可改善材料的耐弧蚀性;AgZnO中添加Cu可防止ZnO在表面聚集;真空Cu-Cr合金中加入Ni,可使Cr颗粒球化细化。

由此可见,添加元素的作用是明显的,尤其对某些电触头材料而言,可大大改善电触头的性能。

了解和掌握各种元素对电触头材料的不同作用,就可根据要求,对材料进行添加不同元素的试验,使电触头的性能大为改观,扩大其应用范围。

第三节缺陷

一、缺陷分析

缺陷分析是金相检验的重要部分。

从金相角度检查一种材料的质量好坏,主要是根据产品标准的规定,观察其金相组织的分布状况,存在的缺陷类型,并测定缺陷的大小,判断其是否符合标准要求。

缺陷的类型与原材料生产工艺等密切相关。

根据缺陷的现象分析其产生的原因,可为改善产品的质量提供依据。

电触头材料的品种较多,缺陷的类型也较多,下面作一简单介绍。

1.组织分布不均匀

⑴因添加元素造成晶界贫氧化物或添加元素聚集引起组织分布不均匀。

(见《图谱》图78、图85、图221等)

⑵因聚集造成组织分布不均匀,在银金属氧化物中,由于成份不均匀造成氧化物聚集(见《图谱》图52、图54、图66、图84等);添加元素后氧化物沿晶界聚集(见《图谱》图47、图105);氧化物在表面严重聚集(见《图谱》图86);原始粉末粗大,混粉不均匀,造成聚集(银聚集、镍聚集、石墨聚集等)(见《图谱》图128、图132、图161、图162、图220、图241等)。

2.孔隙、孔洞

在粉末冶金制品中,孔隙、孔洞是常见缺陷之一。

混粉法中,由于压力不足,粉末颗粒大小不均匀,或粉末中含气量较大,都有可能形成孔隙、孔洞;予烧骨架熔渗法中,由于熔渗不足也会形成孔隙、孔洞(见《图谱》图193、图197、图215、图231、图256等)。

3.鼓泡

因锭子本身存在有小孔洞,轧制时被压扁,内氧化时,压扁的孔洞又扩大鼓起而形成鼓泡(见《图谱》图48)。

4.层状组织

银—金属氧化物中存在的层状组织(见《图谱》图31、图79),主要有两个原因:

⑴内氧化过程中,温度波动(停电或其它原因造成温度波动)。

⑵氧气分层波动。

5.合金夹层

银—金属氧化物在内氧化过程中因氧化时间或氧化温度、氧化分压等条件不合适,至使中间部位存在未氧化透层,即触头中间的白亮区,称为合金夹层(见《图谱》图59、图82、图107)。

在此种情况下,如果继续氧化,合金夹层将逐渐消失。

6.贫氧化物亮带区

银—金属氧化物的内氧化是由外往内进行,在内氧化过程中,氧与合金内的金属成相对方向扩散,因内氧化时间较长,待内氧化结束时触头内部因金属稀少而贫金属氧化物,形成了亮带区(见《图谱》图57、图81、图99)。

7.夹杂物

电触头材料内部出现的夹杂物一般为所用原材料中混入的非金属夹杂物和意外混入的其它外来的金属夹杂物两种(见《图谱》图10、图50、图139、图160、图194、图217、图254等)。

8.分层裂纹

锭子本身存在聚集或微裂纹,在内氧化过程中,因应力造成开裂分层(见《图谱》图5)。

9.挤压裂纹

挤压裂纹是因材料在挤压前存在孔洞,或者聚集,挤压过程中在压力作用下形成裂纹(见《图谱》图133、图141)。