模具制造工艺总复习Word格式.docx

《模具制造工艺总复习Word格式.docx》由会员分享,可在线阅读,更多相关《模具制造工艺总复习Word格式.docx(26页珍藏版)》请在冰豆网上搜索。

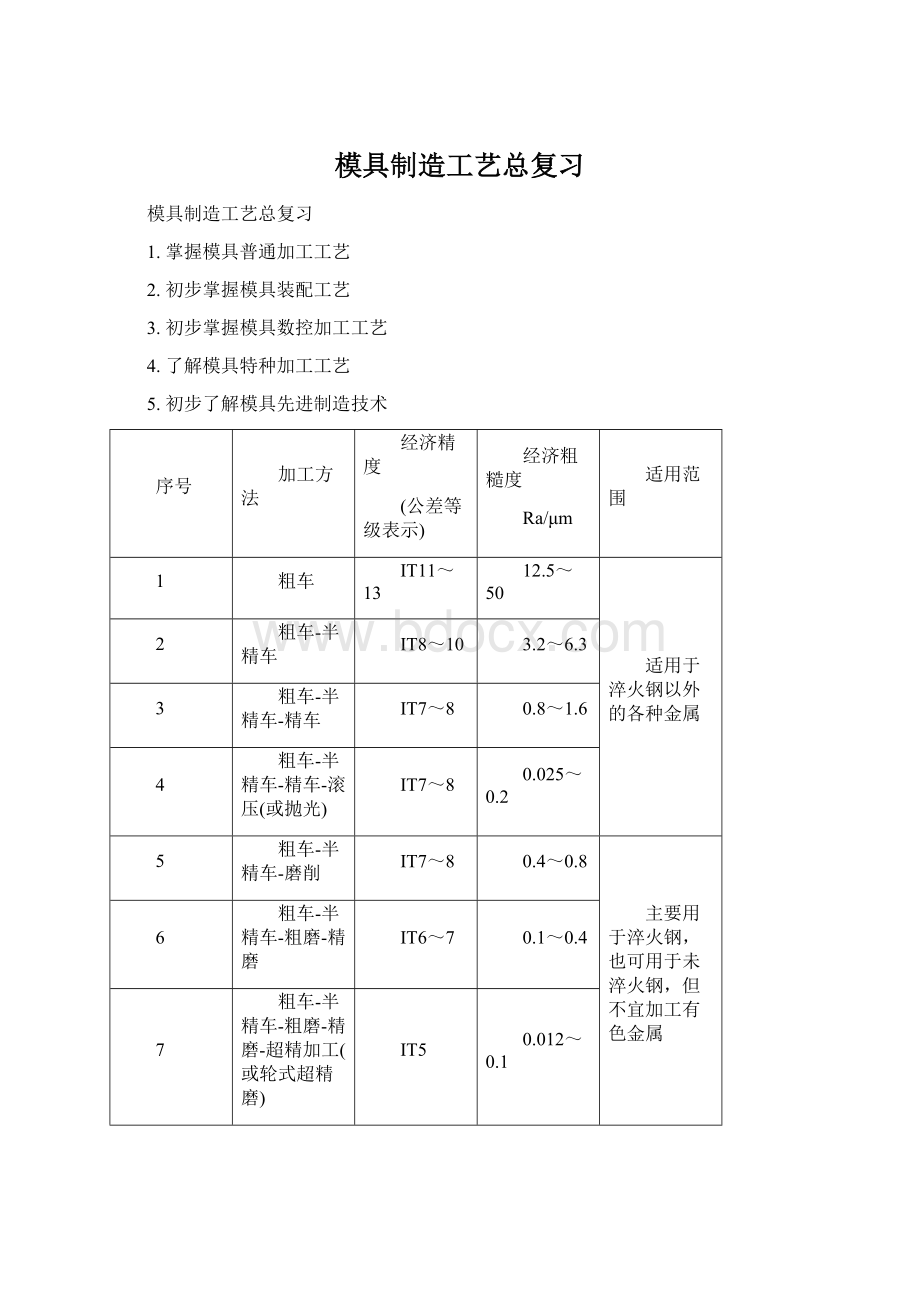

3

粗车-半精车-精车

IT7~8

0.8~1.6

4

粗车-半精车-精车-滚压(或抛光)

0.025~0.2

5

粗车-半精车-磨削

0.4~0.8

主要用于淬火钢,也可用于未淬火钢,但不宜加工有色金属

6

粗车-半精车-粗磨-精磨

IT6~7

0.1~0.4

7

粗车-半精车-粗磨-精磨-超精加工(或轮式超精磨)

IT5

0.012~0.1

8

粗车-半精车-精车-精细车(金刚车)

0.025~0.4

主要用于要求较高的有色金属加工

9

粗车-半精车-粗磨-精磨-超精磨(或镜面磨)

IT5以上

0.006~0.025

极高精度的外圆加工

10

粗车-半精车-粗磨-精磨-研磨

0.006~0.1

钻

12.5

加工未淬火钢及铸铁的实心毛坯,也可用于加工有色金属。

孔径小于15~20㎜

钻-铰

1.6~6.3

钻-粗铰-精铰

钻-扩

IT10~11

6.3~12.5

径大于15~20㎜

钻-扩-铰

IT8~9

1.6~3.2

钻-扩-粗铰-精铰

IT7

钻-扩-机铰-手铰

0.2~0.4

钻-扩-拉

IT7~9

0.1~1.6

大批大量生产(精度由拉刀的精度而定)

粗镗(或扩孔)

除淬火钢外各种材料,毛坯有铸出孔或锻出孔

粗镗(粗扩)-半精镗(精扩)

IT9~10

11

粗镗(粗扩)-半精镗(精扩)-精镗(铰)

IT7~18

12

粗镗(粗扩)-半精镗(精扩)-精镗-浮动镗刀精镗

13

粗镗(扩)-半精镗-磨孔

0.2~0.8

主要用于淬火钢,也可用于未淬火钢,但不宜用于有色金属

14

粗镗(扩)-半精镗-粗磨-精磨

0.1~0.2

15

粗镗-半精镗-精镗-精细镗(金刚镗)

0.05~0.4

主要用于精度要求高的有色金属加工

16

钻-(扩)-粗铰-精铰-珩磨;

钻-(扩)-拉-珩磨;

粗镗-半精镗-精镗-珩磨

精度要求很高的孔

17

以研磨代替上述方法中的珩磨

IT5~13

端面

IT6~8

粗刨(或粗铣)

6.3~25

一般不淬硬平面(端铣表面粗糙度Ra值较小)

粗刨(或粗铣)-精刨(或精铣)

粗刨(或粗铣)-精刨(或精铣)-刮研

0.1~0.8

精度要求较高的不淬硬平面,批量较大时宜采用宽刃精刨方案

以宽刃精刨代替上述刮研

粗刨(或粗铣)-精刨(或精铣)-磨削

精度要求高的淬硬平面或不淬硬平面

粗刨(或粗铣)-精刨(或精铣)-粗磨-精磨

粗铣-拉

大量生产,较小的平面(精度视拉刀精度而定)

粗铣-精铣-磨削-研磨

高精度平面

零件工艺路线的拟定

2.加工阶段的划分

(1)粗加工阶段主要任务是切除各加工表面上的大部分加工余量,使毛坯在形状和尺寸上尽量接近成品。

因此,在此阶段中应采取措施尽可能提高生产率。

(2)半精加工阶段任务是使主要表面消除粗加工留下的误差,达到一定的精度及留有精加工余量,为精加工做好准备,并完成一些次要表面(如钻孔、铣槽等)的加工。

(3)精加工阶段主要是去除半精加工所留的加工余量,使工件各主要表面达到图纸要求的尺寸精度和表面粗糙度。

(4)光整加工阶段对于精度和表面粗糙度要求很高(如IT6级及IT7级以上的精度,表面粗糙度Ra值小于或等于0.4um)的零件可采用光整加工。

但光整加工一般不用于纠正几何形状和相互位置误差。

3.加工顺序的安排

(1)机械加工顺序的安排

1)先粗后精当零件需要分阶段进行加工时,先安排各表面的粗加工,中间安排半精加工,最后安排主要表面的精加工和光整加工。

由于次要表面的精度要求不高,一般经粗、半精加工即可完成;

对于那些与主要表面相对位置关系密切的表面,通常置于主要表面精加工之后进行加工。

2)先主后次零件上的装配基面和主要工作表面等先安排加工。

而键槽、紧固用的光孔和螺孔等,由于加工面小,又和主要表面有相互位置要求,一般应安排在主要表面达到一定精度之后(如半精加工之后)进行加工,但应在最后精加工之前进行加工。

3)基面先加工每一加工阶段总是应先安排基面加工工序。

4)先面后孔对于模座、凸凹模固定板、型腔固定板、推板等一般模具零件,因平面所占轮廓尺寸较大,用平面定位比较稳定可靠。

因此,其工艺过程总是选择平面作为定位精基面,先加工平面再加工孔。

(2)热处理工序的安排

1)预先热处理预先热处理包括退火、正火、时效和调质等。

这类热处理的目的是改善加工性能,消除内应力,为最终热处理做组织准备,其工序位置多在粗加工前后。

(3)辅助工序的安排

辅助工序包括工件的检验、去毛刺、清洗和涂防锈油等。

其中检验工序是主要的辅助工序,它对保证零件质量有着极为重要的作用。

检验工序应安排在:

①粗加工全部结束后,精加工之前;

②零件从一个车间转向另一个车间前后;

③重要工序加工前后;

④特种性能检验(磁力探伤、密封性检验等)前;

⑤零件加工完毕,进入装配和成品库时。

掌握模具普通加工工艺

凹模机械加工工艺过程

凹模的工艺过程

(1)备料材料为Gr12,毛坯尺寸为105mm×

105mm×

35mm。

1)下料将轧制的板料在锯床上切断,其尺寸为:

毛坯尺寸(折重量)+7%烧损量。

2)锻造锻造应符合毛坯尺寸。

应进行锻造后退火处理以消除内应力。

说明:

如果是进口规格料免除锻造工序。

(2)铣削六面铣周边,保证四角垂直。

两平面留磨余量取0.3~0.5mm。

(3)平磨磨削两平面并将其磨光。

(4)钳工划线、钻6×

M8底孔、攻螺纹。

钻2×

f8+0.012销孔的穿丝孔和型腔线切割穿丝孔(f5mm)。

(5)铣削按划线铣出打料板肩台的支承型孔,尺寸要符合图样。

(6)热处理淬火、回火,保证硬度在58~62HRC。

对于模具的热处理,有其专门的热处理工艺规程,使用的加热设备与热处理工艺中的有所不同。

但为了充分消除模具淬火应力,回火次数必须在两次以上。

(7)平磨平磨两面符合图样;

平磨四周,保证四角垂直(定位基准,精密模具加工时采用)。

(8)线切割线切割型孔和两销孔符合图样。

线切割机有快走丝线切割机和慢走丝线切割机两种,根据零件要求的精度和表面要求,选择适合的线切割机种。

(9)精加工手工精研刃口。

对于快走丝切割的表面,要通过研磨才能达到使用要求。

而对于慢走线切割的表面,虽然能达到使用要求,但研磨能去除加工表面的变质层,有利于提高模具的使用寿命。

(10)检验工件尺寸、对工件进行防锈处理、入库。

凸凹模的工艺过程

(1)备料材料为Gr12,毛坯尺寸为50mm×

50mm×

65mm。

1)下料用轧制的板料在锯床上切断,其尺寸为:

毛坯尺寸(重量)+7%烧损量。

2)锻造符合毛坯尺寸。

应进行退火处理,以消除锻造后的内应力。

(2)铣削铣削六面。

每面留磨余量取0.2mm。

(3)平磨磨削六面,两端面磨光,其余面要符合图样尺寸,保证六面垂直。

(4)划线按图样划线。

(5)铣削

1)以四周边为基准,钻f10mm型孔到f9.5mm;

钻f11mm漏料孔符合图样要求。

2)粗铣型面,周边留磨量取0.2mm,肩台圆弧面铣合尺寸。

(6)热处理淬火、回火,保证硬度58~62HRC。

(7)平磨平磨两端面要符合图样。

(8)用坐标磨床磨孔以f9.5mm为基准找正,磨孔,磨孔尺寸要符合图样要求。

f10mm型孔,也可以用内孔磨床磨削:

以f9.5mm为基准找正、找平端面,磨孔至符合图样要求为止。

(9)平磨以f10mm型孔为基准,磨削三个型面和三个配合平面,磨合至符合图样要求。

(10)工具磨以f10mm型孔为基准,磨削圆弧型面和配合圆弧面,磨合至符合图样要求。

(11)检验工件尺寸、对工件防锈处理、入库。

其他冲裁模零件加工工艺?

初步掌握模具装配工艺

•三、复合模的装配

•

(一)组件装配

1.将压入式模柄15装配于上模座14内,并磨平端面。

2.将凸模11装入凸模固定板18内,为凸模组件。

3.将凸凹模4装入凸凹模固定板3内,为凸凹模组件。

(二)确定装配基准件

落料冲孔复合模应以凸凹模为装配基准件,首先确定凸凹模在模架中的位置。

(1)安装凸凹模组件,加工下模座漏料孔。

确定凸凹模组件在下模座上的位置,然后用平行夹板将凸凹模组件和下模座夹紧,在下模座上划出漏料孔线。

(三)安装上模部分

(1)检查上模各个零件尺寸是否能满足装配技术条件要求,如推板9顶出端面应凸出落料凹模端面等。

打料系统各零件尺寸是否合适,动作是否灵活等。

(2)安装上模、调整冲裁间隙。

将上模系统各零件分别装于上模座14和模柄15孔内。

用平行夹板将落料凹模8、空心垫板10、凸模组件、垫板12和上模座14轻轻夹紧,然后调整凸模组件和凸凹模4冲孔凹模的冲裁间隙,以及调整落料凹模8和凸凹模4落料凸模的冲裁间隙。

可以采用垫片法调整,并对纸片进行手动试冲,直至内、外形冲裁间隙均匀。

再通过平行夹板将上模各板夹紧夹牢。

(四)安装弹压卸料部分

安装弹压卸料板,将弹压卸料板套在凸凹模上,弹压卸料板和凸凹模组件端面垫上平行垫板,保证弹压卸料板上端面与凸凹模上平面的装配位置尺寸,用平行夹板将弹压卸料板和下模夹紧。

然后在钻床上同钻卸料螺钉孔,拆掉平行夹板。

最后将下模