混凝土原材料检测项目及频率文档格式.docx

《混凝土原材料检测项目及频率文档格式.docx》由会员分享,可在线阅读,更多相关《混凝土原材料检测项目及频率文档格式.docx(25页珍藏版)》请在冰豆网上搜索。

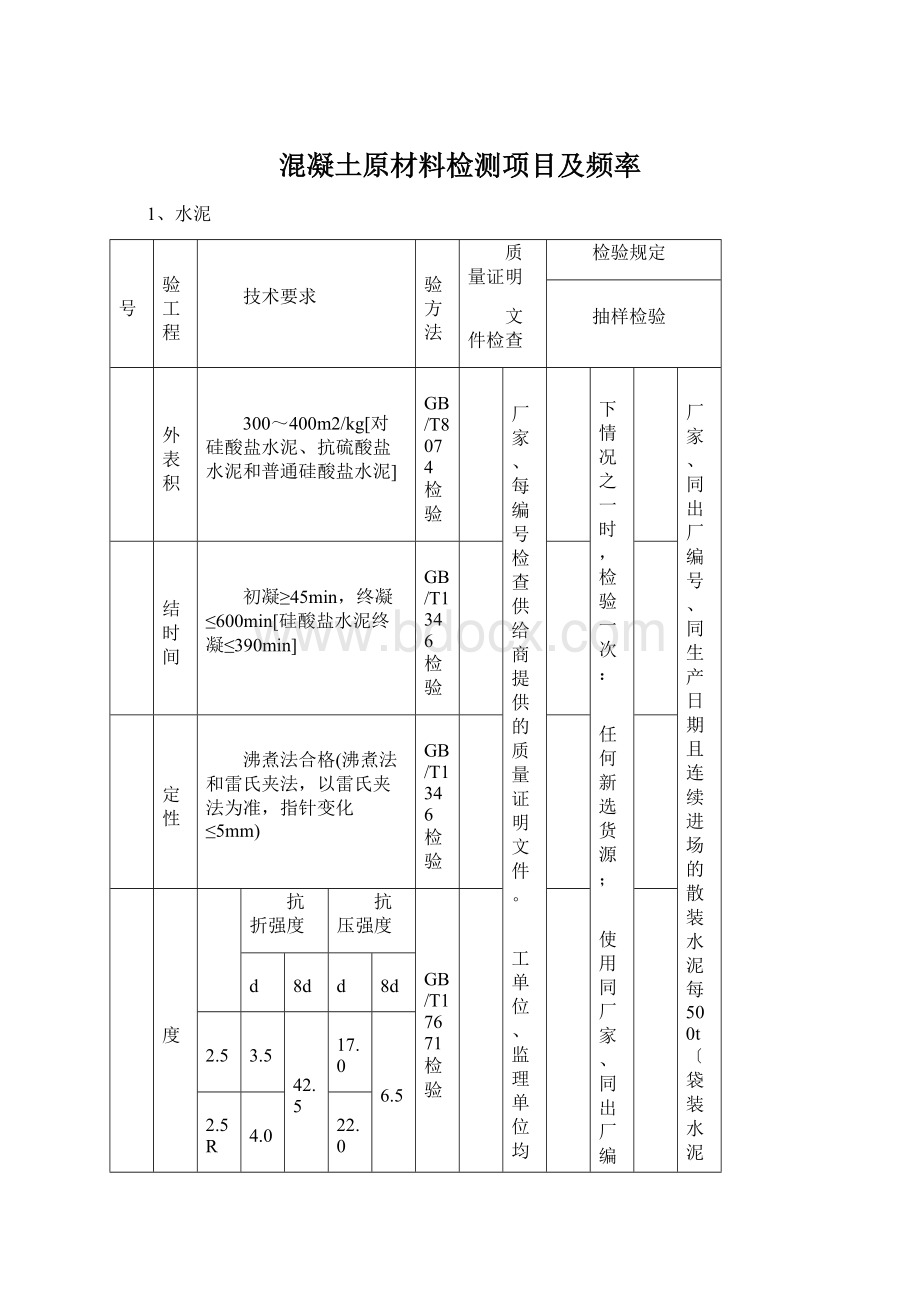

施工单位每批抽样试验一次,监理单位按施工单位抽样次数的10%进展见证试验,但至少一次。

水泥出厂日期达3个月施工单位抽检一次,监理单位见证检验。

2

凝结时间

初凝≥45min,终凝≤600min[硅酸盐水泥终凝≤390min]

按GB/T1346检验

3

安定性

沸煮法合格(沸煮法和雷氏夹法,以雷氏夹法为准,指针变化≤5mm)

4

强度

抗折强度

抗压强度

按GB/T17671检验

3d

28d

42.5

≥3.5

≥42.5

≥17.0

≥6.5

42.5R

≥4.0

≥22.0

5

烧失量

≤5.0%〔硅酸盐水泥P.I≤3.0%,PII≤3.5%〕

按GB/T176检验

6

游离氧化钙

≤1.0%

7

氧化镁含量a

≤5.0%

8

三氧化硫含量

≤3.5%

9

氯离子含量b

≤0.06%

按CJ/T420检验

10

碱含量

≤0.60%

11

助磨剂种类及掺量

详见GB175-2007的5.2

按GB/T175的相关

规定检验

12

石膏种类及掺量

13

混合材料种类及掺量

14

熟料中的C3A含量

非氯盐环境下不应超8%

按GB/T21372的相

关规定检验

注:

1、骨料具有碱—硅酸反响活性时,水泥的碱含量不应超过0.60%,C40及以上混凝土用水泥的碱含量不宜超过0.60%。

2、在氯盐环境条件下,混凝土宜采用低氯离子含量的水泥,不宜使用抗硫酸盐硅酸盐水泥。

3、在硫酸盐化学侵蚀环境条件下,混凝土应采用低C3A含量的水泥,且胶凝材料抗蚀系数〔56d〕不得小于0.80。

胶凝材料抗蚀系数按附录F检验。

4.硅酸盐水泥和普通硅酸盐水泥以比外表积表示,不小于300m2/kg;

矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥以筛余表示,80μm(取试样25g)方孔筛筛余不大于10%或45μm(取试样10g)方孔筛筛余不大于30%。

a.如果水泥压蒸试验合格,由水泥中氧化镁的含量(质量分数)允许放宽至6.0%。

b.当有更低要求时,该指标由买卖双方确定。

2、粉煤灰

I

II

III

细度(45

μmf方孔筛)

F类

≤12.0%

≤25.0%

≤45.0%

按GB1596检验

每厂家、每编号核查供给商提供的质量证明文件。

任何新选货源;

使用同厂家、同规格产品达6个月

施工单位试验检验,监理单位平行检验。

同厂家、同编号、同出厂日期的产品每200t为一批,缺乏200t也按一批计。

施工单位每批抽检一次,监理单位按施工单位抽样次数的10%进展平行试验,但不少于一次。

C类

需水量比

≤95%

≤105%

≤115%

≤8.0%

≤15.0%

氯离子含量

≤0.02%

含水量

三氧化硫SO3含量

≤3.0%

安定性,雷氏夹沸煮后增加距离

≤5%

游离氧化钙CaO含量

≤4.0%

≤2.5%

在冻融破坏环境下,粉煤灰的烧失量不宜大于3.0%。

3、磨细矿渣粉

S105

S95

S75

质量证明文件检查

密度

≥2.8g/cm3

按GB/T208检验

≥500m2/kg

≥400m2/kg

≥300m2/kg

7d活性指数

≥95%

≥75%

≥55%

按GB/T18046检

28d活性指数

≥105%

流动度比

按GB/T18046检验

MgO含量

≤14.0%

SO3含量

按GB/T420检验

玻璃体含量

≥85%

4、细骨料

颗粒级配

2区

1、2、3区

按GB/T14684检验

任何新选料源;

连续使用同料源、同品种、同规格的细骨料达一年。

施工单位抽样检验;

监理单位平行检验。

连续进场同料源、同品种、同规格的细骨料每400m3〔或600t〕为一批,缺乏上述数量也按一批计。

施工单位每批抽样试验一次,其中有机物含量每3个月检验一次;

监理单位按施工单位抽检次数的10%进展平行检验,但不少于一次。

含泥量

泥块含量

≤0%

≤2.0%

云母含量

轻物质含量

有机物含量

合格

单级最大压碎指标[人工砂]

≤20%

≤25%

≤30%

石粉含量

[人工砂]

MB≤1.40

≤10.0%

MB>1.40

吸水率

≤2%

巩固性

≤8%

≤10%

硫化物及硫酸盐含量

≤0.5%

氯离子CI-含量

≤0.01%

按GB/T2922检验

1、除5.0mm和0.63mm筛档外,细骨料的实际颗粒级配与表列的累计筛余百分率相比允许稍有超出分界限,但超出总量不应大于5%。

2、应采用岩相法检验细骨料的矿物组成和类型,再按快速砂浆棒法进展快速砂浆棒膨胀率进展检验,快速砂浆棒膨胀率应小于3.0%,0.10〔含〕~0.20〔不含〕%时,混凝土的碱含量应满足表6.3.2规定;

0.20〔含〕~0.30〔不含〕%时,还应对混凝土采取抑制碱-骨料反响的技术措施,并经试验证明抑制有效。

梁体、轨道板、轨枕、接触网支柱等构件中使用的细骨料的快速砂浆棒膨胀率应小于0.20%。

3、冻融破坏环境下,细骨料的含泥量应不大于2.0%,吸水率不大于1%;

4、当细骨料中含有颗粒状的硫酸盐或硫化物杂质时,应进展专门检验,确认能满足混凝土耐久性要求时,方能采用。

5、砂表观密度、松散堆积密度应符合如下规定:

----表观密度不小于2500kg/m3;

----松散堆积密度不小于1400kg/m3;

----空隙率不大于44%;

配制混凝土时宜优先选用Ⅱ砂。

中选择Ⅰ区砂时,应提高砂率,并保持足够的水泥用量,以满足混凝土的和易性;

当采用Ⅲ区砂时,宜降低砂率;

当采用特细砂时应符合相应的规定。

砂〔除特细砂外〕按公称直径630μm筛孔的累计筛余量〔以质量百分率〕分成三个级配区。

I区16-40、II区41-70、III区71-85.

5、粗骨料

连续使用同料源、同品种、同规格的粗骨料达一年。

连续进场同料源、同品种、同规格的粗骨料每400m3〔或600t〕为一批,缺乏上述数量时也按一批计。

施工单位每批抽检一次;

监理单位按施工单位抽样次数的10%进展平行检验,但不少于一次。

压碎指标值

碎石

按GB/T14685检验

卵石

≤12%

≤14%

≤16%

针片状颗粒总含量

≤15%

≤1.5%

不同粒径分别按GB/T14685检验

≤0.2%

岩石抗压强度

母岩与砼强度等级之比≥1.5倍

GB/T14685检验

≤1%

按GB/T