35Th蒸汽锅炉安装工程施工方案.docx

《35Th蒸汽锅炉安装工程施工方案.docx》由会员分享,可在线阅读,更多相关《35Th蒸汽锅炉安装工程施工方案.docx(20页珍藏版)》请在冰豆网上搜索。

35Th蒸汽锅炉安装工程施工方案

35T/h蒸汽锅炉安装工程施工方案

1.编制依据

1.1《JG-35/3.82-M型链条炉排锅炉》

1.2《JG-35/3.82-M型锅炉说明书》

1.3《JG-35/3.82-M型锅炉安装说明书》

1.4《电力建设施工及验收技术规范-锅炉机组篇》DL/T5047—95

1.5《电力建设施工及验收技术规范-管道篇》DL5031—94

1.6《火力发电厂焊接篇》DL5007—92

1.7《钢结构工程施工及验收规范》GB50205—95

1.8《蒸汽锅炉安全技术监察规程》(劳动人事部)

1.9《石油化工吊装手册》

1.10《化工施工技术经验汇编--吊装施工技术》

1.11《炼油化工施工安全规程》

2.工程概述

新建两台35T/h蒸汽锅炉位于老锅炉房的东侧,其北侧为老烟囱及除尘系统,施工进出厂道路狭窄,材料进出厂困难。本工程综合性强,交叉作业多,施工时各专业需密切配合,统一指挥。

管道品种多,焊接难度大,质量要求高,设备为室内部署,就位困难。

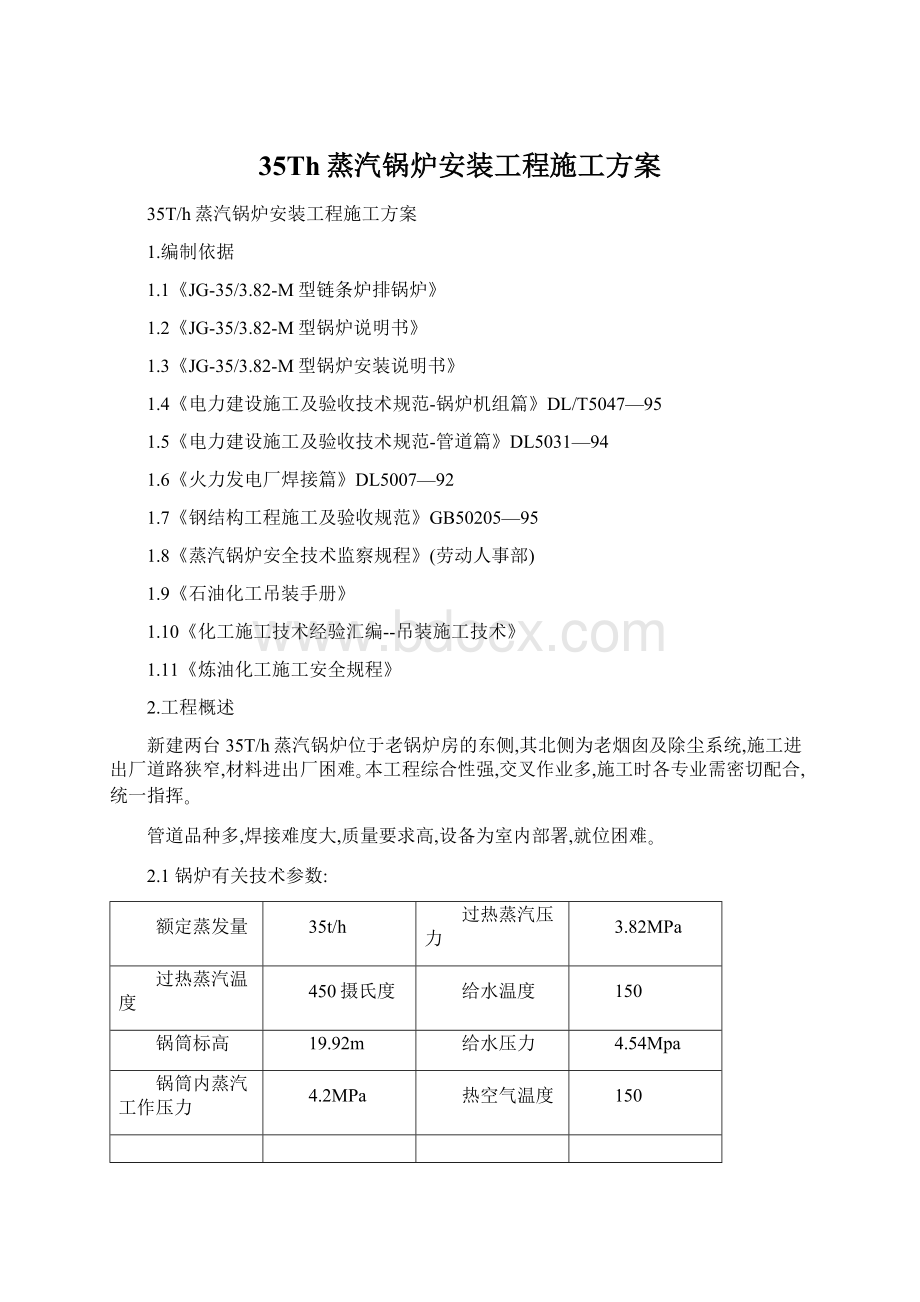

2.1锅炉有关技术参数:

额定蒸发量

35t/h

过热蒸汽压力

3.82MPa

过热蒸汽温度

450摄氏度

给水温度

150

锅筒标高

19.92m

给水压力

4.54Mpa

锅筒内蒸汽工作压力

4.2MPa

热空气温度

150

2.2单台锅炉本体各部分重量:

钢结构

46767Kg

过热器

11799Kg

锅筒

13197Kg

省煤器系统

16485Kg

水冷壁

14589Kg

空气预热器

18061Kg

3.施工方法与技术措施

3.1施工前的准备工作:

3.1.1施工前,从事锅炉安装的施工人员应熟悉锅炉图纸,锅炉说明书,标准规范,施工方案,下达安全,技术交底。

3.1.2施工前,应向锅炉监察部门办理备案手续,提出监检申请。

3.1.3施工前,现场“三通一平”已解决,基础强度达设计强度的70%以上。施工用水,电,汽全部到位。

3.1.4现场组焊钢平台(30m×10m)一座。

3.1.5配备足够的消防器材。

3.1.6测量等计量器具应经校验合格,并在有效期内。

3.1.7提前准备焊接工艺评定,组织焊工考试。

3.2材料的清点及验收:

3.2.1开箱时,应选择合理的开箱工具,注意避免损坏箱内设备。

3.2.2根据装箱清单核实设备零部件的名称,型号,规格。

3.2.3检查设备外观质量,填写《设备开箱检查记录》

3.2.4锅炉钢架外观无锈蚀,重皮,裂纹,外形尺寸符合图纸要求。

3.2.5受热面管道,表面无裂纹,撞伤,龟裂,压扁,砂眼等缺陷,管径,壁厚符合图纸要求。

3.2.6低合金耐热钢(15CrMo)的管子安装前进行光谱分析。

3.3基础验收

3.3.1基础的外观不得有裂纹,蜂窝,空洞,露筋等缺陷。

3.3.2基础允许偏差:

序号

名称

允许偏差(mm)

1

基础坐标位置

+20

2

基础上平面外形尺寸

+20

3

基础上平面不平度

每米5,全长10

4

柱子间距

距离≤10m±1

距离>10m±2

5

柱子对角线

距离20m,5;距离20m,8

6

凹穴尺寸

+20,-0

7

基础各不同面标高

+0,-20

3.4锅炉安装

3.4.1锅炉安装工序

3.4.2锅炉构架和有关金属结构安装

锅炉构架及有关金属结构包括本体钢架,密封部件,平台梯子,炉门,炉墙零件,燃烧装置,灰渣室等。

3.4.2.1锅炉构架是整个锅炉的骨架,它承受着整个锅炉的重量,其安装尺寸正确与否,将直接影响到锅炉各部件的安装质量,由于本次构架到货为分部件散装,在运输中可能产生变形,在安装前应进行校正。

锅炉构架偏差

项次

项目

允许偏差(mm)

1

立柱,横梁长度

+5

2

立柱,横梁弯曲度

每米2mm;全长10mm

3

平台框架的不平度

每米2mm;全长10mm

4

螺栓孔的中心距离偏差

相邻孔间+2,;任意孔间+3

3.4.2.2钢架安装顺序

检查校正预组合两侧钢架连接横梁托架安装平台安装扶梯栏杆安装

本次安装考虑与土建交叉作业,室内脚手架障碍,故钢架拼装在钢平台上进行,利用龙门架为临时支架,分片组装成“П”型,然后利用80tm塔吊进行吊装就位。

3.4.2.3钢架组合件允许误差

序号

检查项目

允许误差(mm)

1

各立柱间距

间距的/1000,且10

2

各立柱间的不平行度

长度的1/1000,且10

3

横梁标高

+5

4

横梁间的不平行度

长度的1/1000,且5

5

组合件相应对角线

长度15/1000,且15

6

横梁与立柱中心线相对错位

+5

7

顶板各横梁间距

+3

8

平台标高

+10

9

平台与立柱中心线相对位置

+10

3.4.2.4安装找正时,以厂房的基础标高点,测定各立柱上的1m标高点,立柱标高用立柱下的垫铁进行调整。

3.4.2.5每组钢架安装一件,找正一件,严禁在未找好的构架上进行下一工序的安装,以免造成无法纠正的误差。

3.4.2.6每组垫铁不应超过3块,宽度80—100mm,长度较柱脚底板两边各长出10mm左右,垫铁布置在底板立筋板的下方,垫铁安装后,用手锤检查有无松动,最后将垫铁点焊在一起再与柱脚底板焊住。

3.4.2.7钢架施焊时,注意焊接顺序,并留有适当的焊接收缩量,避免焊后尺寸超差。

3.4.2.8锅炉钢构架安装允许偏差

序号

检查项目

允许误差(mm)

1

柱脚中心与基础划线中心

+5

2

立柱标高与设计标高

+5

3

各立柱间相互标高差

3

4

各立柱距离

间距1/1000,且10

5

立柱不垂直度

长度1/1000,且15

6

各立柱上,下两平面相应对角线

长度1/1000,且15

7

横梁标高

+5

8

横梁不水平度

5

9

护板框或桁架与立柱中心线距离

+5-0

10

顶板各横梁间距

+3

11

顶板标高

+5

12

平台标高

+10

13

平台与柱中心线相对位置

+10

3.4.2.9有关金属结构的安装

A.平台、梯子应配合锅炉钢构架尽早安装,以利钢架的稳定和安全,不应随意割短或接长梯子,或改变梯子的斜度和上,下踏板与联接平台的间距。

B.锅炉钢架安装并按要求找正完毕后,受热面部件安装前要使用经纬仪把炉膛及汽包的纵横中心线标注在锅炉支撑梁和维护平台上,重新检查1m标高点,准确无误后作上清晰,牢固的标记,使它保持到整个安装工程结束。

3.4.3汽包及联箱安装

3.4.3.1汽包,联箱的规格表

单台锅炉汽包,联箱规格(共两台)

序号

名称

材质

规格

数量

重量

1

锅筒

20G

Ф1400×2690×42

1

13197

2

前集箱

20#

Ф219×6330×12

1

449

3

后集箱

20#

Ф219×6330×12

1

426.7

4

侧前防焦箱

20#

Ф219×2425×16

2

221.4

5

侧后防焦箱

20#

Ф219×5342×16

2

477

6

过热器出口集箱

15CrMo

Ф219×5200×12

1

410

7

省煤器进口集箱

20#

Ф159×2550×12

1

124.91

8

省煤器出口集箱

20#

Ф159×2550×12

1

124.27

3.4.3.2安装前的检查

A外观检查:

检验锅炉筒的外表有无在制造或运输过程中发生损坏的缺陷,检查焊缝表面有无裂纹,还夹渣等缺陷,检查时,要特别注意锅筒的管接头焊接处有无损伤,其表面有无裂纹,起皮现象。

B检查外形尺寸:

核对锅筒的,壁厚和长度外形尺寸是否与设计图纸相符,其长度允差-10~+20mm;壁厚采用超声波测厚仪,允许偏差-3mm;内径偏差+7mm;椭圆度Dmax-Dmin≤7mm,每隔2米检查一次,锅炉每米长的弯曲度不超过15mm,全长不超过7mm。

C法兰管接头尺寸检查:

法兰平面倾斜度不大于2mm;法兰底平面离锅筒外表面高度偏差不大于+2mm;液位计法兰中心位置上下不大于3mm;配对法兰中心距不大于+2mm;两法兰接头高度偏差不大于15mm。

D管接头的倾斜,偏移,高度差:

管接头的倾斜不超过15mm,成排管接头的任意相邻接头端面倾斜不超过1mm;两个管接头管端节距偏差不得超过3mm;单个接头的高度偏差不大于+3mm;管接头中心位置偏移不超过0.5mm。

E汽包两端的水平和铅垂中心线的检查;根据汽包两端的冲眼,分别复查两端四个冲眼四等分弧长相差不超过1mm,再用U型管水平仪检查两端的各对应点是否在同一水平。

F集箱的长度偏差不应超过+3mm,壁厚偏差10%,设计壁厚,外径偏差+125%,弯曲度不得超过L/1000。

G汽包及集箱均要有制造合格证。

3.4.3.3汽包的吊装

A汽包为锅炉本体中最重要部位,它坐落位置高,且其南面与老操作室又相距甚近,两台汽包均靠近南侧,这样吊车回转半径大,臂杆长,且考虑锅炉房砼框架梁抗杆,故若选用吊车进行吊装,吊车选型比较大,需用120T汽车吊。

B汽包吊装高度达19.92m,汽包重13.2t。

3.4.3.4汽包支座的安装

安装前,应先检查汽包支座与汽包接触部位的吻合性,检查方法见下图,在临时支架上翻转汽包接触部位的吻合性要求其接触面不应少于20%,且不接触部位不应集中在一个地方,最大间隙不应超过2mm,若达不到要求,可对支座底板圆弧进行打磨,修整。吻合性检查合格后,便可在支座底板上划出支座纵横中心线,以备找正,能方便地与梁上汽包支座位置线对齐。

在放置汽包的支座的横梁上,标定汽包支座位置线,支座横向中心线一般应与横梁承重中心线重合,根据横梁承*中心线,可以得到汽包的两个支座的横向中+线H—H,K—K,此两条中心线应与汽包的纵向中心线重合,根据图纸设计的汽包纵向中心线到横向基准线的垂直距离a值,便可在承重横梁上标出支座纵向中心线N—N,标定后,应复核N—N线两端至横向基准线的垂直距离a1,a2,偏差不应超过-5~+5mm,最后用拉对角线法,检查两个支座位置线之间的平行度,两对角线的长度c1,c2的偏差不应超过-2~+2mm。

在承重横梁上确定汽包支座的位置线后,便可将支座就位,使其纵横中心线对齐,对支座的进行找正,应先拉对角线检查两支座间的平行度,其次应以立柱的标高基准线检查支座的标高,支座标高的调整可用垫铁调整,使其达设计标高。最后用U型水平仪检查两个支座间的水平标高,相差不超过-2~+2mm,找正合格后,便可交支座与横梁点焊牢固,以防变位。

3.4.4汽包的找正

汽包的纵横中心线到立柱中心线水平距离,采用吊线锤的方法进行测量,汽包的标高应以立柱上的基准标高进行测量,汽包的水平度可采用U型水平仪进行测量,找正后,允许偏差见下表:

锅筒,集箱就位时的偏差

项次

项目

偏差不超过(mm)

1

汽包纵向轴线,横向中心线与立柱中心线水平

-5~+5

2

汽包,集箱的标高偏差

-5~+5

3

汽包,集箱的不水平度

2

4

汽包与相邻过热器,集箱间轴心线间距离

-3~+3

5

水冷壁集箱立柱间距离偏差

-3~+3

找正的汽包两侧要有足够间隙,供汽包热膨胀间隙。并且找正后的汽包四周用型钢进行临时固定,防止安装受热面管道时汽包移动,并切记在水压试验前将临时固定装置拆除。