380输出轴课程设计推荐文档Word文档下载推荐.docx

《380输出轴课程设计推荐文档Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《380输出轴课程设计推荐文档Word文档下载推荐.docx(16页珍藏版)》请在冰豆网上搜索。

题目:

输出轴的机械加工工艺规程与夹具设计

生产类型:

大批量生产

设计内容:

1、零件图1张

2、毛坯图1张

3、机械加工工艺过程卡1份

4、机械加工工序卡1份

5、夹具装配图1套

6、夹具零件图1张

7、课程设计说明书1份

班级

姓名

学号

指导教师

机械制造工艺学

课程设计说明书

设计题目:

输出轴的机械加工工艺规程与夹具设计

学生

指导教师

机械制造工艺学课程设计任务书……………………………………1

序言……………………………………………………………………3

一、零件的工艺分析…………………………………………………3

1.1零件的作用……………………………………………………3

1.2零件的工艺分析………………………………………………3

二、工艺规程设计……………………………………………………3

2.1确定毛坯的制造形式…………………………………………3

2.2基面的选择……………………………………………………4

2.3制定工艺路线…………………………………………………4

2.4机械加工余量、工序尺寸及毛坯尺寸的确定………………4

2.5确定切削用量及基本工时……………………………………6

三、夹具设计…………………………………………………………35

四、总结………………………………………………………………35

五、参考文献…………………………………………………………36

二、设计任务

分析输出轴的技术要求,并绘制零件图。

设计零件技术机械加工工艺规程,填写工艺文件。

设计零件机械加工工艺装备。

三.输出轴零件的工艺分析

1.零件的作用

题目所给定的零件是车床的输出轴,主要作用,一是传递转矩,使车床主轴获得旋转的动力;

二是工作过程中经常承受载荷;

三是支撑传动零部件。

零件的材料为45钢,是最常用中碳调质钢,综合力学性能良好。

2.零件的图样分析

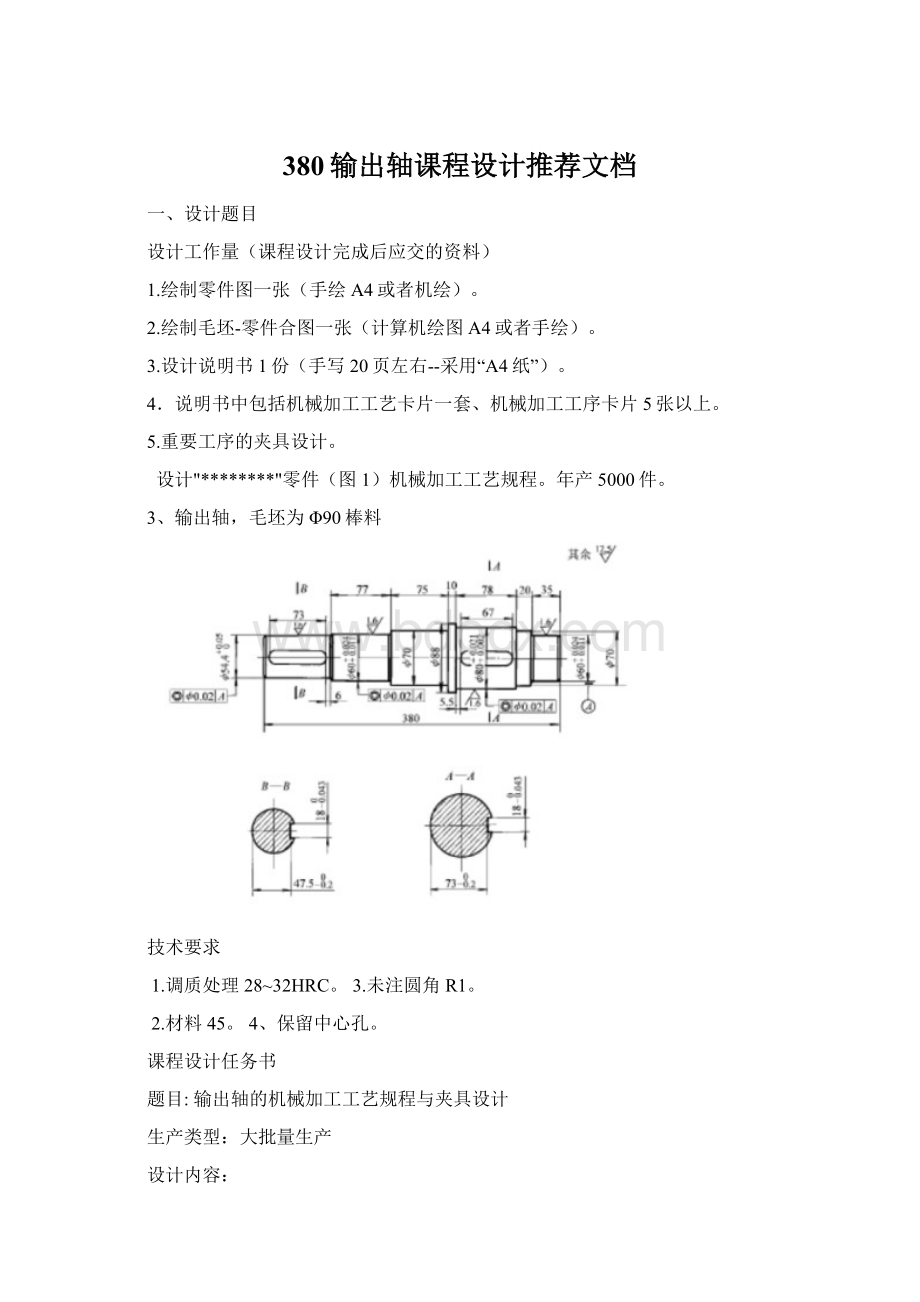

(1)两个mm的同轴度公差为mm。

(2)mm与mm的同轴度公差为mm。

(3)mm与mm的同轴度公差为mm。

(4)保留两端中心孔A1,A2。

(5)调质处理28-32HRC。

四.工艺规程设计

1.确定毛坯的制造形式

零件材料为45钢。

考虑到机床在运行中药经常正反转,以及加速转动,所以零件在工作过程中则承受交变载荷及冲击载荷,选择锻件,以使金属纤维尽量不被切断,保证零件工作可靠。

2.基面的选择

(1)粗基准的选择。

对于一般输出轴零件而言,以外圆作为粗基准是完全合理的,按照有关粗基准的选择原则,当零件有不加工表面时,应以这些不加工表面作粗基准;

若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面作为粗基准,现选取输出轴的两端作为粗基准。

(2)精基准的选择。

主要应该考虑基准重合的问题。

当设计基准与工艺基准不重合时应该进行尺寸换算。

3.制定工艺路线

(1)工艺路线方案一

工序1下料棒料

工序2热处理调质处理28~32HRC

工序3车夹左端,车右端面,见平即可。

钻中心孔B2.5,粗车各端各部

见圆即可,其余均留精加工余量3mm

工序4精车夹左端,顶右端,精车右端各部,其中、

处分别留磨削余量0.8mm

工序5车倒头装夹工件,车端面保证总长380mm,钻中心孔B2.5,粗

车外圆各部,留精加工余量3mm,与工序3相接

工序6精车倒头,一头一顶精车另一端各部,其中、

处分别留磨削余量0.8mm

工序7磨用两顶尖装夹工件,磨削两处,至图样要求尺寸

工序8磨倒头,用两顶尖装夹工件,磨削至图样要求尺寸

工序9划线划两键槽线

工序10铣铣键槽两处

工序11检验按图样检查各部尺寸精度

工序12入库油封入库

(2)工艺路线方案二

工序2车夹左端,车右端面,见平即可。

工序3车倒头装夹工件,车端面保证总长380mm,钻中心孔B2.5,粗

工序5精车倒头,一头一顶精车另一端各部,其中、

工序6磨用两顶尖装夹工件,磨削两处,至图样要求尺寸

工序7磨倒头,用两顶尖装夹工件,磨削至图样要求尺寸

工序8划线划两键槽线

工序9铣铣键槽两处

工序10热处理调质处理28~32HRC

(3)工艺方案的比例与分析

上述两个工艺方案的特点在于:

方案一是先热处理,调质处理,然后再加

工输出轴的各部的尺寸。

方案二则相反,先是加工轴的各部尺寸,然后热处理。

两种方案比较可以看出,方案一先热处理可以使加工精度更精确,减少了加工误差,不受热处理影响尺寸,方案二选择先加工,后热处理,零件加工后受到热处理影响,使零件尺寸产生变形,故而先加工后热处理这种方案不合理,然而对于方案一与方案二比较,方案一得工序4和工序5与方案二的刚好相反,方案一得先精车一头后车另一头,更不合理,方案二的工序5和工序6这样的顺序更加合理,因为先车后精车相对于垂直度误差之类的更小,而方案一,加工导致形位误差更加严重。

因此综上所述,最后的加工路线如下:

工序4车倒头装夹工件,车端面保证总长380mm,钻中心孔B2.5,粗

工序5精车夹左端,顶右端,精车右端各部,其中、

以上工艺过程详见附表1“机械加工工艺过程卡”。

4.机械加工余量及工序尺寸的确定

“输出轴”零件材料为45钢,硬度为28-32HRC,生产类型为单件小批量生

产,采用锻件。

根据原始数据及加工工艺,分别确定各加工表面的机械加工余量,工序尺寸

如下:

1.外圆表面()

考虑加工长度为400mm,由于原来的非加工表面的直径为90,且表

面为自由尺寸公差,表面粗糙度为12.5,只要求粗加工,此时直径余量2Z=2mm

已能满足加工要求。

2.两外圆加工表面

由于上述的外圆表面已加工成,故而先把其经过粗加工加工成,

留了3mm精加工余量,然后经过经过精加工达到加工要求。

确定如下工序尺寸及余量为:

粗车:

mm

mm2Z=2mm

mm2Z=15mm

精加工:

mm2Z=3mm

3.两个mm、一个mm、一个mm加工表面

由于上述的外圆表面均要经过磨削,使其表面粗糙度达到1.6,才能满足要求,故而确定如下工序尺寸及余量:

(1)两个mm加工表面

mm2Z=2mm

粗车:

mm2Z=10mm

mm2Z=2.2mm

磨削:

mm2Z=0.8mm

(2)一个mm加工表面

mm2Z=2mm

mm2Z=5mm

(3)一个mm加工表面

mm2Z==5.6mm

5.确定切削用量及基本工时

工序1:

下料,棒料

工序2:

热处理,调制处理使工件硬度达到28~32HRC,查看相关热处理手册,

调质处理应该是淬火+高温回火,钢件的淬火温度应该A3+(30~50)℃,

加热时间,保温时间应该比加热时间长左右。

工件的高温回火温度加热温度通常为560~600℃,回火时间一般定在一个小时左右。

就能使工件硬度达到28~32HRC。

工序3:

夹左端,车右端面,见平即可。

钻中心孔B2.5,粗车各端各部见圆

即可,其余均留精加工余量3mm。

1)车右端面,已知棒料长度400mm,直径为90.mm,车削端面见平即可,由于表面粗糙度要求为12.5,故为粗加工即可,由于最大加工余量。

可以一次性加工,加工长度设置在380mm。

2)进给量f根据《切削用量简明手册》,表1.4,当刀杆尺寸为以及工件直径为60mm时,f=0.5~0.7mm/r,按车床C620车床说明书取f=0.5mm/r,

3)计算切削速度按《切削手册》表1.27,切削速度的计算公式为

其中:

。

修正系数见《切削手册》

表1.28,即。

所以

4)确定机床主轴转速

按《工艺手册》表4.2-8,与452.9r/min相近的机床转速为460r/min.所以

实际切削速度v=130m/min.

5)切削加工时,按《工艺手册》表6.2-1。

6)粗车外圆,,留3mm精加工余量,最大加

工余量。

由于粗糙度要求为12.5,故可一次性加

工,同理单边余量Z=2.5mm,进给量f=0.5mm/r。

计算切削速度见《切削手册》表1.27所以

计算得到

计算主轴转速

按机床选取n=380r/min

所以实际切削速度v=105(m/min)

切削工时计算得到

7)粗车外圆,,留3mm精加工余量,最大加工余量,单向切削深度Z=5mm,进给量f=0.5mm/r。

确定主轴转速

按机床选取n=460r/min

所以实际切削速度v=115.5(m/min)

8)粗车外圆,,留3mm精加工余量,最大加工余量,单向切削深度Z=5mm,进给量f=0.5mm/r。

所以实际切削速度v=105.4(m/min)

工序4倒头装夹工件,车端面保证总长380mm,钻中心孔B2.5,粗车外圆各

部,留精加工余量3mm,与工序3相接

1)粗车外圆,,留3mm精加工余量,最大加工余量,单向切削深度Z=7.5mm,进给f=0.5mm/r。