纯碱车间现场处置方案1文档格式.docx

《纯碱车间现场处置方案1文档格式.docx》由会员分享,可在线阅读,更多相关《纯碱车间现场处置方案1文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

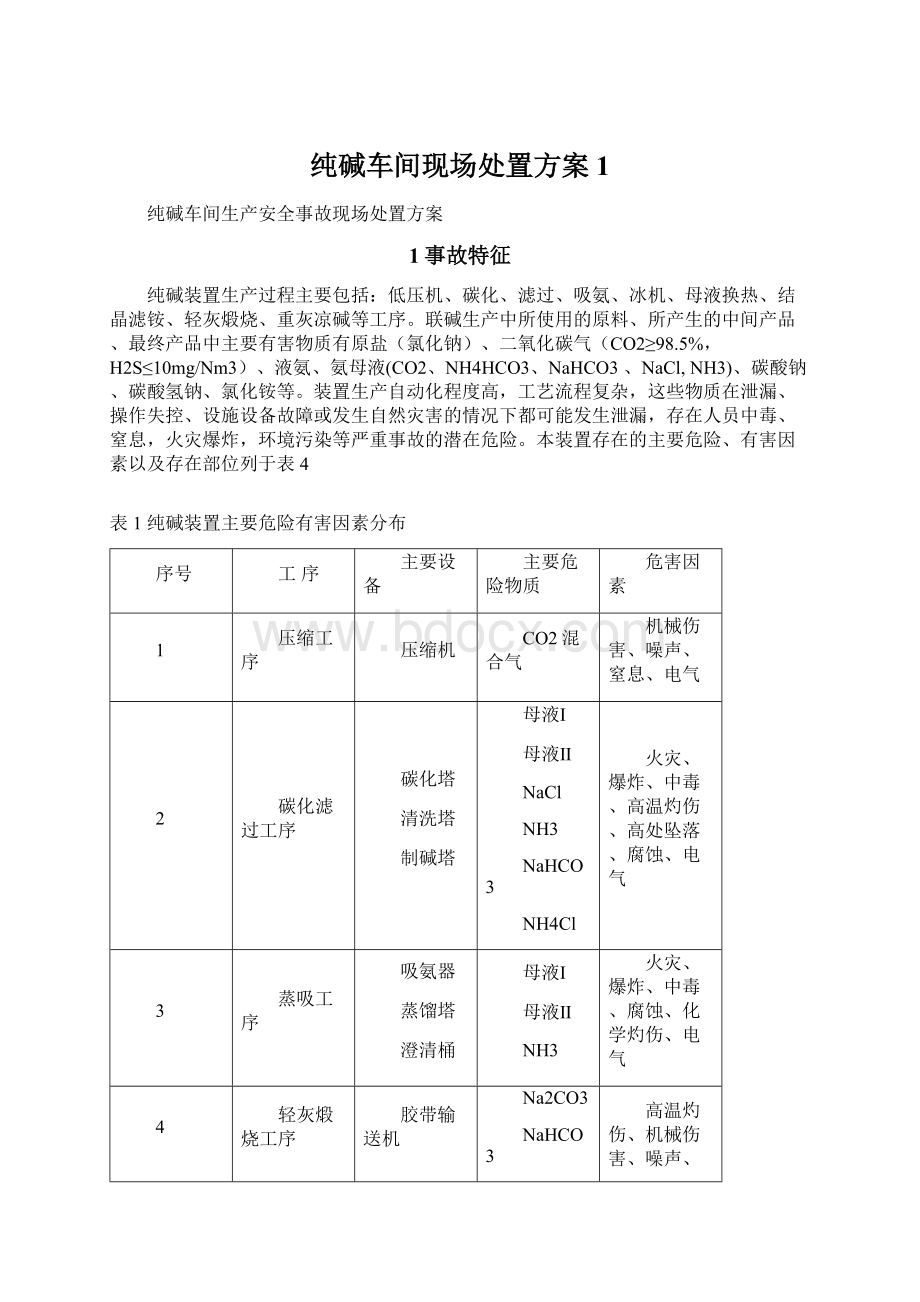

母液Ⅱ

NaCl

NH3

NaHCO3

NH4Cl

火灾、爆炸、中毒、高温灼伤、高处坠落、腐蚀、电气

3

蒸吸工序

吸氨器

蒸馏塔

澄清桶

火灾、爆炸、中毒、腐蚀、化学灼伤、电气

4

轻灰煅烧工序

胶带输送机

液碱储罐

闪发器

Na2CO3

热碱

高温灼伤、机械伤害、噪声、高处坠落、粉尘、电气

5

碱工序

提升机

螺旋输送机

碱筛

破碎机

刮板机

纯碱

机械伤害、坍塌、腐蚀、粉尘、噪声、高处坠落、电气

6

冰机工序

螺杆压缩机

氨

火灾、爆炸、中毒、腐蚀、化学灼伤、机械伤害、电气

7

母换桶区工序

换热器

高温灼伤、机械伤害、高处坠落、腐蚀、电气

8

结晶滤铵工序

结晶器

皮带运输机

液氨

表2事故类型及原因

序号

事故类型

事故原因

1

中毒和窒息(危险化学品泄漏)

设备超温、超压、安全附件失灵;

设备、管线腐蚀或有缺陷;

误操作。

2

火灾

误操作;

动火作业不规范。

3

爆炸

设备、管线腐蚀或缺陷;

误操作

触电伤害

线路老化;

操作失误

灼烫

机械伤害

设备防护不当;

高处坠落

防护不当、无安全措施

2应急组织与职责

(根据实际情况)

3应急处置

3.1危险化学品泄漏事故处置(根据实际情况)

3.2火灾事故处置(根据实际情况)

3.3爆炸事故处置(根据实际情况)

3.4其它事故处置

3.4.1重灰工序突然停电。

危害:

造成流化床死床或局部死床,影响流化床运转周期,增加检修时间及检修任务,降低生产任务,流化床检修清洗次约2天时间。

采取措施:

(1)水合机岗位关闭进水合机软水和废淡液总阀。

(2)各岗位人员分别将所有传动设备停止键按下,使传动设备处于停止状态。

(3)联系相关人员查明原因,确认停电检修时间,并通知当班调度,车间车间部管理人员。

(4)关闭软水泵进,出口阀门,注意观察软水桶液位(关闭软水桶补水阀)。

(5)手动关小进流化床中压蒸汽,空气预热器中,低压蒸汽(如停电时间过长或大范围停电,根据调度安排关闭蒸汽总阀,并泄压)。

(6)水合机安排专人每小时盘车一次,以防一水碱在水合机内结块。

(7)坚守岗位,待故障处理后,恢复系统开车。

(8)先开启稀油站,打开流化床,空气预热器蒸汽阀给加热管预热,待加热管预热后,开大蒸汽阀,开鼓·

引风机系统,流化床内床层升温。

(9)待床层温度升至指标内,开返碱系统(预混器、返碱下料阀、返碱斗提机、返碱绞笼、返碱卸料阀),开软水泵流化床冷却段,凉碱机送冷却水。

(10)开破碎机、水合机、轻灰绞笼、软水阀(废淡液),软水阀根据水,碱比调节水量。

(11)待床层高度达到指标后,开出碱系统(出碱卸料阀,重灰斗提机,震动筛,重灰破碎机,重灰成品刮板机)。

3.4.2重灰工序进流化床加热管蒸汽管爆。

原因:

因管道使用时间较长,局部冲刷腐蚀严重造成。

因中压蒸汽压力较高3.2MPa,突然泄漏

(1)可烫伤人,对人员造成伤害,

(2)影响生产,流化床床层温度降低无法投产。

(1)停进料系统(水合机、轻灰绞笼、破碎机、进水合机软水或废淡液)。

(2)关闭进流化床中压蒸汽总阀并泄压。

(3)现场安排专人拉警戒绳,专人看护、确保安全、以防蒸汽烫伤。

(4)停流化床出碱卸料阀,停返碱卸料阀。

(5)联系相关人员现场处理,并确认检修时间,并通知调度、车间、车间部管理人员。

(6)水合机安排人每小时盘车一次。

(7)根据床层温度适当调小流化床冷,热进风量,如温度过低可关闭进风量。

(8)待故障处理好后,恢复开车。

(9)开进流化床中压蒸汽(缓慢调节,先预热再逐渐加大蒸汽量)待床层温度达到指标后开返碱系统及预混器。

(10)开轻灰绞笼、水合机、破碎器,按水碱比调节水量,床层达到一定高度开出碱阀。

3.4.3重灰工序破碎机自停

因一水碱结块且较硬,将破碎机卡死,造成电机负荷大跳闸。

电机烧毁,水合机结块抱死,影响生产。

(1)停进料系统,轻灰绞笼、水合机,关闭软水或废淡液阀(进水合机),破碎机停止键按下。

(2)停出碱卸料阀,返碱卸料阀。

(3)关小进流化床中压蒸汽阀,根据床层温度调节进流化床冷、热进风量。

(4)联系相关人员现场处理,并确认检修时间,通知调度、车间、车间部管理人员。

(5)水合机安排人每小时盘车一次。

(6)待故障处理好后,恢复开车。

(7)开返碱卸料阀,开大进流化床蒸汽,风量、床层升温。

(8)当床层温度达到指标后,开破碎机、水合机、轻灰绞笼、打开软水或废淡液调节水量(按水碱比调节)。

(9)当床层高度达到指标后,开出碱卸料阀。

3.4.4重灰工序鼓风机自停

(1)轴承缺油或油温过高。

(2)电源故障。

(1)电机烧毁(500KW)损失大。

(2)流化床死床或局部死床。

(3)水合机结块或抱死。

(4)影响生产。

(1)水合岗位停轻灰绞笼、水合机、关进水水合机水、破碎机。

(2)停出碱卸料阀、返碱卸料阀、返碱斗提机、返碱绞笼、返碱下料器、预混器。

(3)停引风机,关小进流化床中压蒸汽阀。

(4)联系相关人员处理故障,并确认检修时间,通知调度、车间、车间部管理人员。

(6)待故障处理结束后,逐渐恢复生产。

(7)开稀油站、鼓风机、引风机、流化床床层升温,观察床层流化状态。

(8)开大进流化床蒸汽阀,返碱卸料阀,返碱绞笼、返碱斗提机、返碱下料阀、预混器。

(9)床层温度达到指标后,开破碎机、水合机、轻灰绞笼、调节进水量。

(10)当床层高度达到指标后,开出碱卸料阀。

3.4.5重灰工序重灰斗提机坏

(1)机内有大异物,硬碱块卡死。

(2)超负荷。

(3)下料口堵造成回碱憋死。

(4)传动部件坏。

(1)停重灰斗提机,出碱卸料阀,振动筛,重灰破碎机。

(2)停轻灰绞笼、水合机、破碎机、关进水合机水。

(3)停返碱卸料阀、返碱绞笼、返碱斗提机、返碱下料阀、预混器。

(5)关小进流化床蒸汽阀,进流化床冷、热风量,控制流化床出气温度<150℃

(6)停碱尘刮板机。

(7)水合机安排人每小时盘车一次,以防一水碱结死。

(8)故障处理结束后,逐渐开车。

(9)开大进流化床蒸汽阀,进流化床冷、热风量、开碱尘刮板机,返碱卸料阀,返碱绞笼、返碱斗提机、返碱下料阀、预混器、重灰破碎机、振动筛、重灰斗提机。

(10)待床层温度达到指标后,开破碎机、轻灰绞笼、水合机、开进水合机水,控制一水碱水份。

(11)待床层温度达到指标后,开出碱卸料阀。

3.4.6蒸吸工序突然停电

气氨阀关闭不及时易使管道破裂,发生氨气泄漏。

(1)关闭母Ⅰ、母Ⅱ氨气阀门及液相阀门;

(2)联系结晶岗位降低气氨压力;

(3)坚守岗位,等待故障排除后,恢复正常生产。

3.4.7蒸吸工序气氨管线泄漏

阀门连接法兰垫片冲。

氨气泄漏危害人身安全及环境污染。

(1)关闭气氨总阀,停泵;

(2)联系结晶岗位降低压力;

(3)联系相关人员处理;

(4)坚守岗位,等待故障排除后,恢复正常生产。

3.4.8蒸吸工序吸氨器堵

长周期生产后,管线结疤,疤块脱落后,堵在吸氨器喷嘴处。

影响泵量,造成憋压,循环量降低,桶吨位难以调节。

(1)用蒸汽吹扫吸氨器,联系相关人员到场;

(2)如无法吹通可停车关闭氨阀,拆母液阀,清理疤块。

3.4.9压缩工序机组排气温度高

⑴机组润滑油液位太低;

⑵油冷器脏;

⑶油过滤器芯堵塞;

⑷温度传感器故障;

⑸压力表故障。

处理方案:

⑴补充油到规定值;

⑵对油冷器油垢进行处理;

⑶更换油过滤器芯;

⑷更换温度传感器;

⑸更换压力表。

3.4.10压缩工序机组耗油量大

⑴润滑油量太多;

⑵回油管堵塞;

⑶机组漏油;

⑷润滑油变质或超期使用。

⑴润滑油量减少到规定值;

⑵清理回油管;

⑶停机消漏;

⑷更换润滑油。

润滑油定期更换。

3.4.11压缩工序出口压力高

⑴出口堵或阀门坏;

⑵压力表坏;

⑶用气低于输送气量。

⑴清理出口管或更换阀门;

⑵更换压力表;

⑶提高用气量。

3.4.12压缩工序出气温度高

⑴进气温度高;

⑵出气压力高;

⑶冷却器冷却效果差。

⑴降低进气温度;

⑵降低出气压力;

⑶清理冷却器或加大冷却器水量。

3.4.13压缩工序油温高

⑴油路堵;

⑵油冷却效果差;

⑶油滤芯堵。

⑴清理油路管;

⑵加大冷却水量或清理油冷却器油垢;

⑶更换或清理油滤芯。

3.4.14碳化工序突然停电

造成碳化塔座塔或局部座塔,影响碳化塔的运行导致碳化塔生产能力降低,碳化塔需热煮,加大环保压力。

(1)关闭各塔进气阀及自调阀,防止串液;

(2)关闭各塔上水阀及自控阀;

(3)关闭清洗塔连通阀,打开制碱塔连通阀逐塔外排塔内结晶,至固液比低于5%时停止排液;

(4)如有蒸汽可向制碱塔通入蒸汽吹扫;

(5)坚守岗位,等待故障排除后,恢复系统循环,等待开车。

3.4.15碳化工序水箱列管爆或列管密封渗漏

因列管使用时间较长局部冲刷腐蚀严重造成。

冷却水大量进入塔内,影响碳化塔生产,造成总吨位上涨,母液成分被破坏。

(1)关闭上水阀;

(2)将塔内母液抽空,将此碳化塔从系统中切出;

(3)将水箱内残留的冷却水排空;

(4)查找漏点消除后,向塔内加入母液试漏;

(5)试漏完成后封水箱大盖,开上水阀,试大盖是否渗漏;

(6)试漏完成后,可将该塔串入系统中。

3.4.16碳化工序取出液带气

冷却管结疤严重,出气不畅,塔下部堆碱。

造成系统母液液相CO2升高,影响母液成分,生产能力下降。

(1)检查出气阀是否完好;

(2)关闭上水阀、取出阀,开蒸汽向根部吹扫;

(3)向塔内通入清洗气冲通堵塞部位(此时塔压会持续上涨,需密切注意塔压变化,告知压缩岗位注意压缩机进出口压力);

(4)待塔压向下降较快时,将清洗气阀门关死,开出碱液阀,恢复取出;

(5)待取出及反应温度正常后逐步打开上水阀,缓慢降低取出液温度直至恢复正常生产;

(6)加强塔的清洗工作,如塔况无法扭转,可考虑热煮。