直齿圆柱齿轮设计步骤Word格式文档下载.docx

《直齿圆柱齿轮设计步骤Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《直齿圆柱齿轮设计步骤Word格式文档下载.docx(11页珍藏版)》请在冰豆网上搜索。

z1。

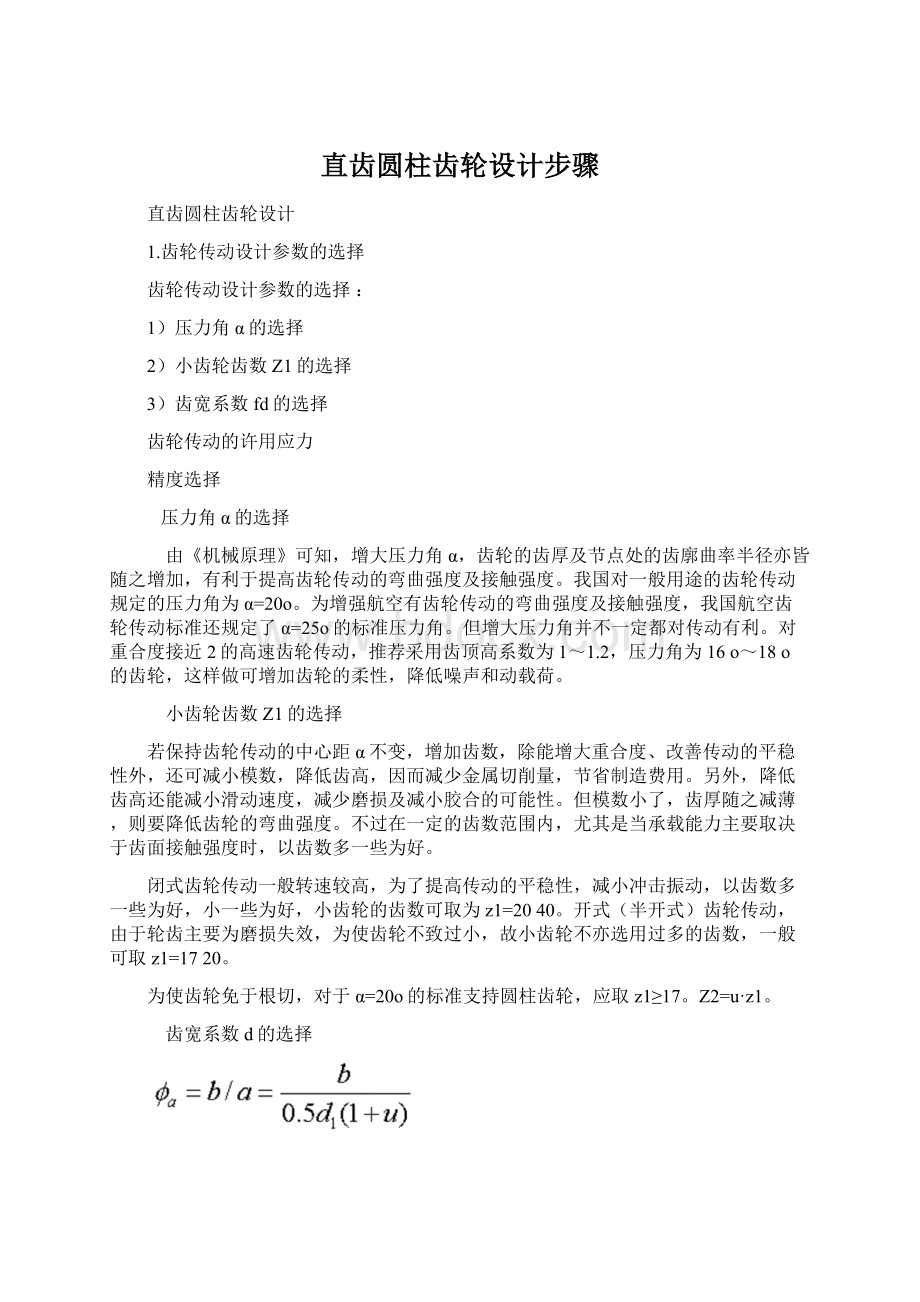

齿宽系数d的选择

由齿轮的强度公式可知,轮齿越宽,承载能力也愈高,因而轮齿不宜过窄;

但增大齿宽又会使齿面上的载荷分布更趋不均匀,故齿宽系数应取得适合。

圆柱齿轮齿宽系数的荐用值列于下表。

对于标准圆柱齿轮减速器,齿宽系数取为

所以对于外捏合齿轮传动a的值规定为0.2,0.25,0.30,0.40,0.50,0.60,0.80,1.0,1.2。

运用设计计算公式时,对于标准减速器,可先选定再用上式计算出相应的d值

表:

圆柱齿轮的齿宽系数d

装置状况

两支撑相对小齿轮作对称布置

两支撑相对小齿轮作不对称布置

小齿轮作悬臂布置

d

0.9~1.4(1.2~1.9)

0.7~1.15(1.1~1.65)

0.4~0.6

注:

1)大、小齿轮皆为硬齿面时d应取表中偏下限的数值;

若皆为软齿面或仅大齿轮为

软齿面时d可取表中偏上限的数值;

2)括号内的数值用于人自齿轮,此时b为人字齿轮的总宽度;

3)金属切削机床的齿轮传动,若传递的功率不大时,d可小到0.2;

4)非金属齿轮可取d≈0.5~1.2。

齿轮传动的许用应力

齿轮的许用应力[σ]按下式计算

式中参数说明请直接点击

疲劳安全系数S

对接触疲劳强度计算,由于点蚀破坏发生后只引起噪声、振动增大,并不立即导致不能继续工作的后果,故可取S=SH=1。

但是,如果一旦发生断齿,就会引起严重的事故,因此在进行齿根弯曲疲劳强度的计算时取S=SF=1.251.5.

寿命系数KN

弯曲疲劳寿命系数KFN,查图1

接触疲劳寿命系数KHN,查图2

图中N=60njLh

n——齿轮转速(rpm),

N——齿轮工作应力循环次数

j——齿轮每转一圈时,同一齿面啮合数

Lh——为齿轮的工作寿命(h)

图1:

弯曲疲劳寿命系数KFN

1一调质钢,珠光体、贝氏作球星铸铁,珠光体黑色可银铸铁;

2一镇联淬火用,火焰或感应表面淬火锅;

3一氨化的调质钢或氯化钢,铁索作球*铸铁,结构纲.灰铸铁;

4一碳氮共修的调质钢

图2:

接触疲劳寿命系数KHN

1—结构钢.调质钢,珠光作、贝氏作球墨铸铁,

珠光体黑色可依铸扶,掺假淬火锅(允许一定点蚀);

2—材料同1,不允许出现点蚀;

3—灰铸铁,铁素作球墨铸铁,氯化的调质钢或氨化钢;

4—联氛共修的调质钢

齿轮疲劳数极限slim

齿轮精度选择

齿轮精度选择各类机器所用齿轮传动的精度等级范围,列于下表中,按载荷及速度推荐的齿轮传动精度等级如下图所示。

各类机器所用齿轮传动的精度等级范围

机器名称

精度等级

汽轮机

拖拉机

金属切削机床

通用减速机

航空发动机

锻压机床

轻型汽车

起重机

载重汽车

农用机器

主传动齿轮或重要的齿轮传动,精度等级偏上限选择;

辅助传动的齿轮或一般齿轮传动,精度等级居中或偏下限选择。

图:

齿轮传动的精度选择圆柱齿轮传动

2.齿轮常用材料:

齿轮材料的选择基本要求

齿轮材料的选择原则

齿轮材料的选择基本要求:

齿面要硬,齿心要韧

常用材料及机械性能如下表

常用材料及机械性能

材料牌号

热处理方法

强度极限

σB(MPa)

屈服极限

σS(MPa)

硬度(HBS)

齿芯部

齿面

HT250

250

HT300

300

HT350

350

QT500-5

常

化

500

QT600-2

600

ZG310-570

580

320

ZG340-640

650

45

290

调

质

700

380

360

30CrMnSi

1100

900

35SiMn

750

450

38SiMnMo

550

40Cr

调质后表面淬火

4050HRC

4855HRC

20Cr

渗碳后淬火

400

5860HRC

20CrMnTi

850

12Cr2Ni4

20Cr2Ni4

1200

35CrAIA

调质后氮化(氮化层厚σ≥0.3~0.5mm)

950

255321

>

38CrMoALA

1000

夹布胶带

100

2535

40Cr钢可用40MnVB替代;

20Cr、20CrMnTi钢可用20Mn2B或20MnVB替代

齿轮材料的选择原则:

齿轮材料的种类很多,在选择时应考虑的因素也很多,下述几点可供选择材料时参考:

1)齿轮材料必须满足工作条件的要求。

例如,用于飞行器上的齿轮,要满足质量小、传递功率大和可靠性高的要求,因此必须选择机械性能高的合金银;

矿山机械中的齿轮传动,一般功率很大、工作速度较低、周围环境中粉尘含量极高,因此往往选择铸钢或铸铁等材料;

家用及办公用机械的功率很小,但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正常工作,因此常选用工程塑料作为齿轮材料。

总之,工作条件的要求是选择齿轮材料时首先应考虑的因素。

2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺。

大尺寸的齿轮一般采用铸造毛坯,可选用铸钢或铸铁作为齿轮材料。

中等或中等以下尺寸要求较高的齿轮常选用锻造毛坯,可选择锻钢制作。

尺寸较小而又要求不高时,可选用圆钢作毛坯。

齿轮表面硬化的方法有:

渗碳、氨化和表面淬火。

采用渗碳上艺时,应选用低碳钢或低碳含金钢作齿轮材料;

氨化钢和调质钢能采用氮化工艺;

采用表面淬火时,对材料没有特别的要求。

3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷;

调质碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或更多。

当小齿轮与大齿轮的齿面具有较大的硬度差(如小齿轮齿面为淬火并磨制,大齿轮齿面为常化或调质);

且速度又较高时,较硬的小齿轮齿面对较软的大齿轮齿面会起较显著的冷作硬化效应,从而提高了大齿轮齿面的疲劳极限。

因此,当配对的两齿轮齿面具有较大的硬度差时,大齿轮的接触疲劳许用应力可提高约

20%,但应注意硬度高的齿面,粗糙度值也要相应地减小。

3.2)按齿面接触强度设计

3)按齿根弯曲强度设计

4)几何尺寸计算

5)齿轮结构设计

按齿面接触强度设计步骤

按齿面接触强度设计按下式进行

式中参数说明请直接点击

1)u——传动比

2)计算圆周速

3)计算齿宽b:

b=fd·

d1t

(mm)

4)计算齿宽与齿高比b/h

模数

mt=d1t/Z1

齿高

h=2.25mt

5)计算载荷系数K

6)校核分度圆直径

7)重新计算模数m=d1/Z1

小齿轮转距T1

P1——输入功率

(kw)

n1——小齿轮转速(rpm)

弹性影响系数ZE

表10-6

弹性影响系数ZE()

弹性模量E(MPa)

齿轮材料

配

对

齿

轮

材

料

灰铸铁

球墨铸铁

铸钢

锻钢

夹布塑胶

11.8×

104

17.3×

20.2×

20.6×

0.785×

锻

钢

162.0

181.4

188.9

189.8

56.4

铸

161.4

180.5

188.0

—

156.6

173.9

灰铸铁

143.7

表中所列夹布塑胶的泊松比μ为0.5,其余材料的μ均为0.3

初选载荷系数Kt

当用设计公式初步计算齿轮的分度圆直径d1(或模数mn)时,动载系数、齿间载荷分配系数Kα及齿向载荷分布系数Kβ不能预先确定,此时可试选一载荷系数Kt(如取=1.21.4),则算出来的分度圆