先进复合材料在航空航天领域的加工和应用讲课教案.docx

《先进复合材料在航空航天领域的加工和应用讲课教案.docx》由会员分享,可在线阅读,更多相关《先进复合材料在航空航天领域的加工和应用讲课教案.docx(16页珍藏版)》请在冰豆网上搜索。

先进复合材料在航空航天领域的加工和应用讲课教案

第1章绪论

1.1前言

复合材料(CompositeMaterials),一词大约出现在20世纪50年代,由于其具有高度的复杂性多样性存在着多种颇为严格的定义,国内最权威的是两院院士师昌绪给出的比较全面完整的定义,这个定义的叙述是:

“复合材料是有有机高分子,无机非金属或金属等几类不同材料通过复合工艺组合而成的新型材料,它既能保留原组分材料的主要特色,又通过复合效应而获得原组分所不具备的性能,与一般材料的简单混合有本质的区别。

”[1]

1.2先进复合材料在航空航天领域的应用

碳纤维是纤维状的碳素材料,含碳量在90%以上。

具有十分优异的力学性能,与其它高性能纤维相比具有最高比强度和最高比模量。

特别是在2000℃以上高温惰性环境中,是唯一强度不下降的物质。

此外,其还兼具其他多种得天独厚的优良性能:

低密度、高升华热、耐高温、耐腐蚀、耐摩擦、抗疲劳、高震动衰减性、低热膨胀系数、导电导热性、电磁屏蔽性、纺织加工性均优良等。

因此,碳纤维复合材料也同样具有其它复合材料无法比拟的优良性能,被应用于军事及民用工业的各个领域,在航空航天领域的光辉业绩,尤为世人所瞩目。

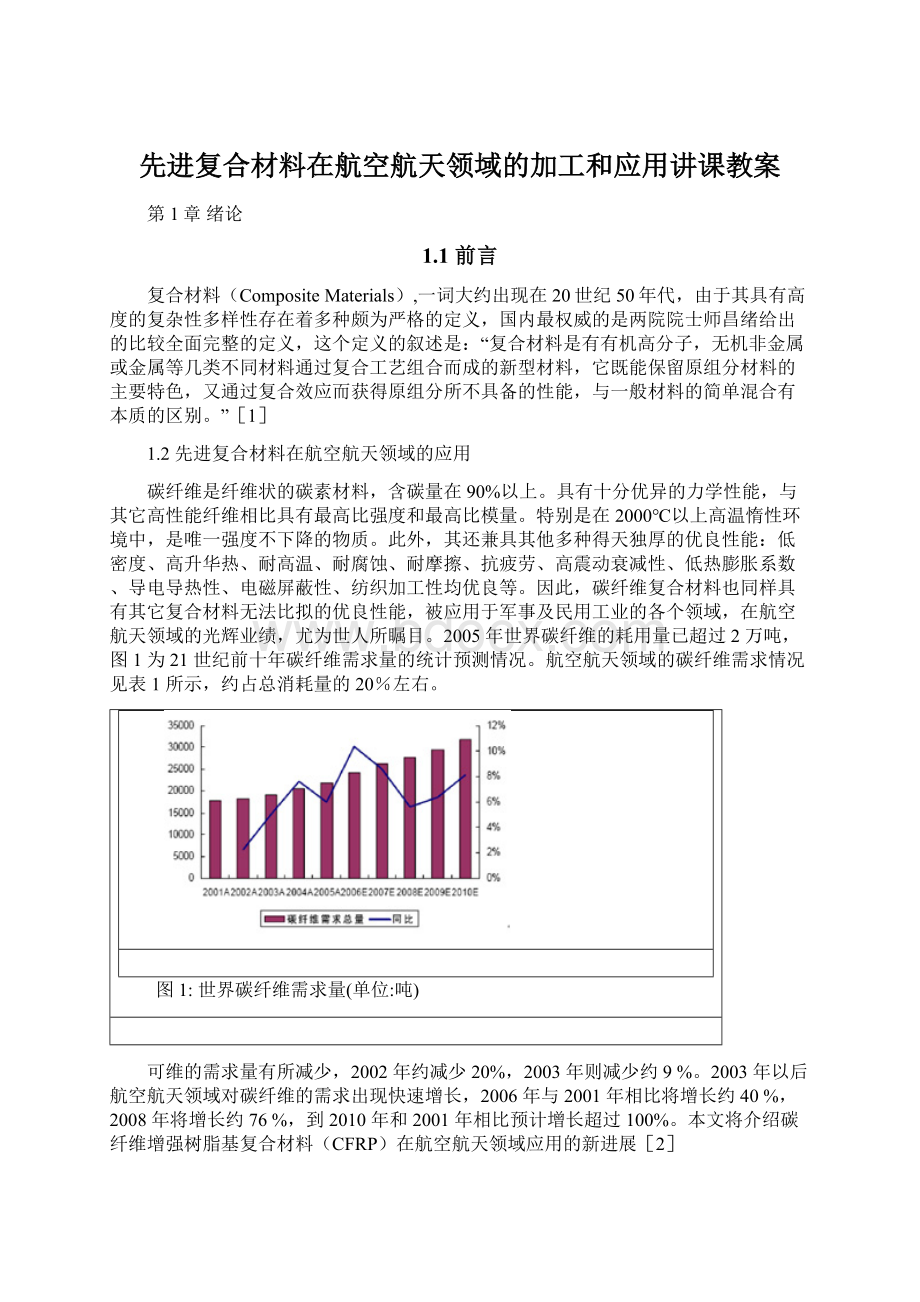

2005年世界碳纤维的耗用量已超过2万吨,图1为21世纪前十年碳纤维需求量的统计预测情况。

航空航天领域的碳纤维需求情况见表1所示,约占总消耗量的20%左右。

图1:

世界碳纤维需求量(单位:

吨)

可维的需求量有所减少,2002年约减少20%,2003年则减少约9%。

2003年以后航空航天领域对碳纤维的需求出现快速增长,2006年与2001年相比将增长约40%,2008年将增长约76%,到2010年和2001年相比预计增长超过100%。

本文将介绍碳纤维增强树脂基复合材料(CFRP)在航空航天领域应用的新进展[2]

表1:

世界碳纤维按应用领域需求的统计和预测

1.2.1 航空领域应用的新进展

T300碳纤维/树脂基复合材料已经在飞行器上广泛作为结构材料使用,目前应用较多的为拉伸强度达到5.5GPa,断裂应变高出T300碳纤维的30%的高强度中模量碳纤维T800H纤维。

军品碳纤维增强树脂基复合材料是生产武器装备的重要材料。

在战斗机和直升机上,碳纤维复合材料应用于战机主结构、次结构件和战机特殊部位的特种功能部件。

国外将碳纤维/环氧和碳纤维/双马复合材料应用在战机机身、主翼、垂尾翼、平尾翼及蒙皮等部位,起到了明显的减重作用,大大提高了抗疲劳、耐腐蚀等性能,数据显示采用复合材料结构的前机身段,可比金属结构减轻质量31.5%,减少零件61.5%,减少紧固件61.3%;复合材料垂直安定面可减轻质量32.24%。

用军机战术技术性能的重要指标,结构重量系数来衡量,国外第四代军机的结构重量系数已达到27~28%。

未来以F-22为目标的背景机复合材料用量比例需求为35%左右,其中碳纤维复合材料将成为主体材料。

国外一些轻型飞机和无人驾驶飞机,已实现了结构的复合材料化。

目前主要使用的是T300级和T700级小丝束碳纤维增强的复合材料。

图2:

美国F-22军用飞机

民品

在民用领域,555座的世界最大飞机A380由于CFRP的大量使用,创造了飞行史上的奇迹。

飞机25%重量的部件由复合材料制造,其中22%为碳纤维增强塑料(CFRP),3%为首次用于民用飞机的GLARE纤维-金属板(铝合金和玻璃纤维超混杂复合材料的层状结构)。

这些部件包括:

减速板、垂直和水平稳定器(用作油箱)、方向舵、升降舵、副翼、襟翼扰流板、起落架舱门、整流罩、垂尾翼盒、方向舵、升降舵、上层客舱地板梁、后密封隔框、后压力舱、后机身、水平尾翼和副翼均采用CFRP制造。

继A340对碳纤维龙骨梁和复合材料后密封框――复合材料用于飞机的密封禁区发起挑战后,A380又一次对连接机翼与机身主体结构中央翼盒新的禁区发起了成功挑战[3]。

仅此一项就比最先进的铝合金材料减轻重量1.5吨。

由于CFRP的明显减重以及在使用中不会因疲劳或腐蚀受损。

从而大大减少了油耗和排放,燃油的经济性比其直接竞争机型要低13%左右,并降低了运营成本,座英里成本比目前效率最高飞机的低15%--20%,成为第一个每乘客每百公里耗油少于三升的远程客机。

图3:

空中客车A-380

1.2.2 航天领域的新进展

火箭、导弹以高性能碳(石墨)纤维复合材料为典型代表的先进复合材料作为结构、功能或结构/功能一体化构件材料,在导弹、运载火箭和卫星飞行器上也发挥着不可替代的作用。

其应用水平和规模已关系到武器装备的跨越式提升和型号研制的成败。

碳纤维复合材料的发展推动了航天整体技术的发展。

碳纤维复合材料主要应用于导弹弹头、弹体箭体和发动机壳体的结构部件和卫星主体结构承力件上,碳/碳和碳/酚醛是弹头端头和发动机喷管喉衬及耐烧蚀部件等重要防热材料,在美国侏儒、民兵、三叉戟等战略导弹上均已成熟应用,美国、日本、法国的固体发动机壳体主要采用碳纤维复合材料,如美国三叉戟-2导弹、战斧式巡航导弹、大力神一4火箭、法国的阿里安一2火箭改型、日本的M-5火箭等发动机壳体,其中使用量最大的是美国赫克里斯公司生产的抗拉强度为5.3GPa的IM-7碳纤维,性能最高的是东丽T-800纤维,抗拉强度5.65Gpa、杨氏模量300GPa。

由于粘胶基原丝的生产由于财经及环保危机的加剧,航天级粘胶碳丝原料的来源一直是美国及西欧的军火商们深感棘手的恼头问题。

[4]五年前,法国SAFRAN公司与美国WaterburyFiberCoteIndustries公司以有充分来源的非航天级粘胶原丝新原料开发成功名为RaycarbC2TM的新型纤维素碳布,并经受了美军方包括加工、热/结构性质及火焰冲刷试验在内的全部资格测试,在固体发动机的全部静态试验中都证明该替代品合格,2004年十一月,该碳布/酚醛复合材料已用于阿里安娜VFlight164上成功飞行。

图4:

法国阿里安娜V型导弹

卫星、航天飞机及载人飞船高模量碳纤维质轻,刚性,尺寸稳定性和导热性好,因此很早就应用于人造卫星结构体、太阳能电池板和天线中。

现今的人造卫星上的展开式太阳能电池板多采用碳纤维复合材料制作,而太空站和天地往返运输系统上的一些关键部件也往往采用碳纤维复合材料作为主要材料。

碳纤维增强树脂基复合材料被作航天飞机舱门、机械臂和压力容器等。

美国发现号航天飞机的热瓦,十分关键,可以保证其能安全地重复飞行。

一共有8种:

低温重复使用表面绝热材料LRSI;高温重复使用表面绝热材料HRSI;柔性重复使用表面绝热材料FRSI;高级柔性重复使用表面绝热材料AFRI;高温耐熔纤维复合材料FRIC―HRSI;增强碳/碳材料RCC;金属;二氧化硅织物。

其中增强碳/碳材料RCC,最为要的,它可以使航天飞机承受大气层所经受的最高温度1700℃。

[5]

随着科学技术的进步,碳纤维的产量不断增大,质量逐渐提高,而生产成本稳步下降。

各种性能优异的碳纤维复合材料将会越来越多地出现在航空航天中,为世界航空航天技术的发展作出更大的贡献。

第2章复合材料的真空袋成型工艺

2.1复合材料真空袋成型

先进树脂基复合材料具有优异的性能,应用前景广阔,但是由于目前较多地采用热压罐成型工艺制备,存在成本较高、制件尺寸受限制等因素,因此复合材料工作者不断研究各种非热压罐成型工艺,其中真空袋成型工艺由于具灵活、简便、高效等特点得到广泛的应用。

真空袋成型工艺的主要设备是烘箱或其他能提供热源的加热空间,其组装方法一般与热压罐工艺类似。

对于热压罐成型工艺,由于工艺过程中施加较高的压力(通常为0.3~0.7MPa),大部分材料中的孔隙通过真空系统逸出或随着多余树脂的流出而排出,剩余的孔隙发生压缩、破碎并溶解在基体中,从而得到低孔隙含量的复合材料,特别是不会遗留下大尺寸的缺陷。

但是在真空袋成型工艺中,由于真空压力最多为一个大气压,孔隙和挥发分只能通过逸出的方式排出,因此与热压罐成型工艺相比,预浸料铺层中的孔隙和挥发分的处理是一个问题,所制备材料的孔隙率通常为3%或更高,而高孔隙含量会直接影响到复合材料的力学性能和耐湿热性能。

针对这一问题,主要存在两种技术路径,一种是从树脂体系入手,调节树脂的流变特性,使孔隙和挥发分在预浸料凝胶前尽可能逸出;另一种途径就是通过工艺措施的改进,使预浸料中的孔隙和挥发分在制备过程中更容易排出,双真空袋(DB)成型工艺就是这种途径的有益尝试。

从上世纪80年代开始,美国NavalAirWarfareCenter和NASALangleyResearchCenter就相继开展了多种树脂体系和多种形式的双真空袋成型工艺的研究[6~9],双真空袋成型工艺就是在预浸料毛坯上封两层真空袋,两层真空袋之间放置一导气工装,两层均与真空系统连接,其原理就是在复合材料固化过程中,在预浸料处于B阶段时,使预浸料铺层暴

露在真空中但同时并不承受任何压实的作用力,从而促使预浸料毛坯中的孔隙和树脂中的挥发分能够很容易地逸出。

本工作将通过对双真空成型工艺的研究,对通常的真空袋成型工艺进行改进,以提高真空袋成型工艺制备的复合材料的品质。

2.2 试 验

采用LT203/T700SC复合材料体系,推荐工艺为:

在室温抽真空,以每分钟2~3℃的速率升温至75℃,恒温7h,然后以不大于0.5℃/min的速度冷却至40℃以下取出制件。

由于双真空袋工艺只是在一定阶段采用双真空的模式,该阶段的设置需要结合具体树脂体系的流变特性和凝胶特性来研究确定。

LT203树脂体系的粘度-温度曲线(升温速率为2℃/min)如图5所示,树脂在30℃时具有较高的粘度,开始升温后粘度迅速下降,在约55℃时降至10Pa·s,然后一直到约90℃以前均处于一个低粘度区间。

试验过程中分别在高粘度区和低粘度区进行工艺设置如图6所示,分别在30℃,55℃,65℃和75℃设置双真空工艺平台,以考察工艺对树脂粘度的依赖性。

同时进行真空袋工艺的对比试验,然后根据分析测试结果来对工艺进行评价和优化。

图5 LT203树脂的粘度温度曲线

通过测试复合材料的层间剪切强度来初步表征工艺过程对复合材料学性能的影响,测试标准采用JC/T773-1982;通过超声C扫描考察复合材料的内部质量,并结合光学显微镜来观察复合材料中孔隙含量和树脂对纤维的浸渍情况。

2.3试验结果与分析

2.3.1 DB工艺对层间剪切强度的影响

对几种工艺制备的复合材料测试厚度和重量,结果见表2。

可以认为DB2a,DB2b和DB2c工艺均未对材料固化过程的流胶和压实产生显著影响;而DB2d工艺由于设置的温度平台过高,恒温60min后粘度迅速增加,如图7所示,预浸料压实不充分,导致复合材料板材偏厚,因此未继续参与工艺的评价。

层间剪切强度的测试结果如图8所示,与普通真空袋工艺相比,当在树脂固化加热过程中的高粘度区间设置DB工艺平台时,复合材料的层间剪切强度无明显变化,而在55℃和65℃的低粘度区间设置DB工艺平台后,二者的层间剪切强度分别由真空袋工艺的70.7MPa大幅度提高至85MPa和83.5MPa,因此可以初步认为DB工艺的适当设置显著提高了LT-03/T700SC复合材料的力学性能。

图6DB工艺的设置

Vacuumbag

p