2D12500216丙烯压缩机作业指导书Word文档下载推荐.docx

《2D12500216丙烯压缩机作业指导书Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《2D12500216丙烯压缩机作业指导书Word文档下载推荐.docx(19页珍藏版)》请在冰豆网上搜索。

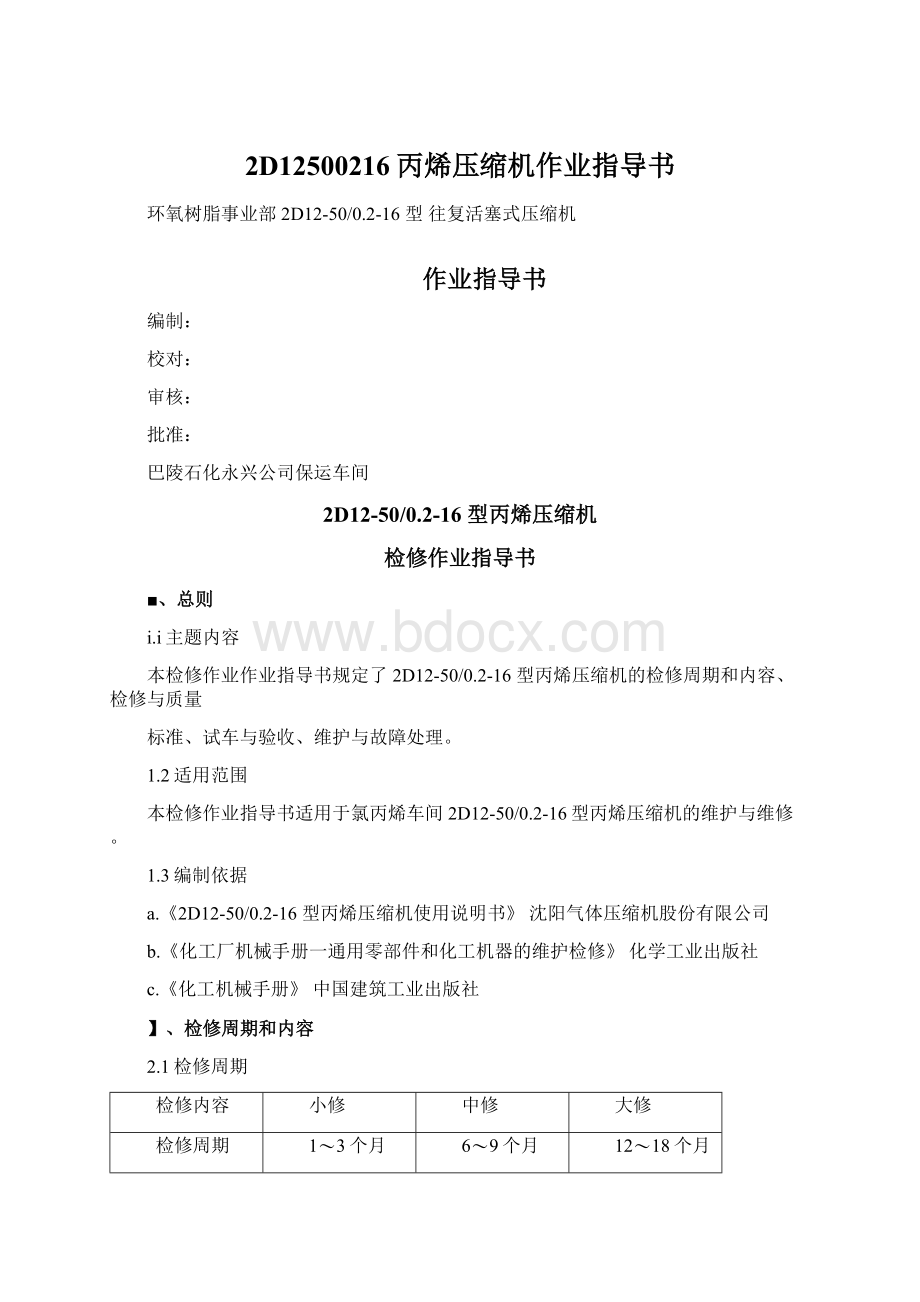

2.2检修内容

2.2.1小修项目

1)检查坚固各部连接螺栓和地脚螺栓;

2)检查、清洗、研磨或更换阀座,阀片、弹簧;

3)检查或更换填料箱密封圈和刮油环;

4)检查润滑油路系统,清洗过滤网等;

5)检查连杆大、小头瓦与轴颈和十字头销和配合是否正常。

2.2.2中修项目

1)包括小修项目;

2)测量气缸内壁的磨损情况;

3)检查调整或更换主轴承;

4)调整修理连杆大小头瓦,检查主轴承的磨损情况,必要时更换;

5)修理或更换活塞、活塞环、支承环及活塞杆;

6)调整活塞死点间隙;

7)检查、修理全部的压力表、温度表、止逆阀、安全阀和循环阀;

8)检查油泵、油过滤器,更换润滑油;

9)检查、清扫冷却水系统。

223大修项目

1)包括中修内容;

2)解体、清洗整台压缩机;

3)检查、修理或更换连杆、十字头部件、曲轴部件;

4)曲轴、十字头、十字头销、连杆、活塞杆、连杆螺栓等传动件作探伤检查;

5)检查、修理气缸,并作水压试验(未经修理过的气缸,便用六年后须试压一次)

6)清除气室、水夹套和中冷器的污垢,并试压;

7)校正各部件的中心与水平;

8)检查及修理基础;

9)检查调整联轴器的跳动量;

10)防腐,刷漆。

三、检修作业工作危害分析

3.1检修过程危害分析

3.1.1吊装连杆、活塞杆、曲轴需使用专用吊装带,禁用钢丝绳,防止被划伤。

3.1.2取出连杆、十字头和活塞等组件时,吊带未绑紧或措施不当,容易造成伤人事故。

3.1.3检修使用行车时,如果行车失灵,将造成设备或人员的损伤事故。

3.2检修质量隐患危害分析

3.2.1密封填料安装不当,或安装的轴颈位置粗糙度较差,造成密封泄漏。

3.2.2轴承间隙过大,超过标准值,油压低,运转冲击过大,轴瓦加速磨损。

3.2.3轴瓦间隙过小,形不成油膜,轴瓦产生摩烧。

3.2.4活塞环、支撑环磨损过大或者缸套径向间隙过大,机组送气量将受到影响。

3.2.5活塞环、支撑环开口、侧间隙过小,运转时活塞环、支撑环会摩烧、卡死

3.2.5检修过程中,机组内的锈渣未清理干净,或者有遗留物,气缸内壁会摩擦,产生异响

3.2.6检修过程中,油路未清理干净,轴承润滑不良,磨烧。

3.2.7检修过程中,活塞余隙不当,将使机组顶缸或送气量受影响。

3.2.8联轴器找正不符合规范,将使机组声音大,联轴器损坏,轴承磨损加快。

四、检修方法及质量标准

4.1检修准备:

掌握运行情况,备齐必要的图纸资料及检修过程控制记录,制定检修方案

4.1.1工具、材料:

(乙方5分钟)

序号

名称

规格型号

数量

备注

1

煤油

清洗零件

2

绸布

3

刷子

4

面粉

清扫油箱

5

红丹粉

测量间隙

6

铅丝

00.5

7

06.0

8

加油壶

加油用

9

清洗油盆

10

检修平台

1500X1000

放置零件

11

力矩扳手

装拆机器

12

套筒扳手

13

14

15

16

17

18

4.1.2测量工具:

塞尺

百分表

磁性表座

游标卡尺

300

内径量表

50〜450

内径千分尺

外径千分尺

0〜50

175〜250

框式水平仪

150mm

4.1.3起重器具:

吊环螺钉

M12M14M16M18

吊带

2T

钢丝绳

起重葫芦

枕木

4.1.4配件及材料:

(甲方,10分钟)

名称

规格(零件号)

备注(实际消耗后打“2”)

主轴瓦

大头瓦

小头瓦

一级活塞环

一级支撑环

二级活塞环

二级支撑环

一级进气阀组件

一级排气阀组件

二级进气阀组件

一级活塞杆填料

密封组件

二级活塞杆填料

刮油环组件

十字头

十字头销

一级气缸套

二级气缸套

19

20

21

22

23

24

25

4.1.5检修人员准备:

(乙方,5分钟)

工种

人数

单位

电工

永兴

钳工

起重工

4.1.6检修劳保着装

规格

安全帽

顶

1顶/人

带防护镜

工作服

套

1/人

手套

双

4.1.7现场准备:

(甲方,15分钟)

项目

备

注

机泵检修作业票

切断电源及设备与系统联系,内部介质吹扫置换干净,符合安全检修条件。

JHA风险识别

评估作业中的风险及规避风险措施。

4.2拆卸与检查:

4.2.1拆卸联轴器,检查机组对中情况。

4.2.2拆卸附属管线,检查结垢与腐蚀。

4.2.3打开气缸盖,打开滑道及曲轴盖。

4.2.4拆开十字头与活塞杆连接的锁紧装置,取出活塞、密封填料,检查磨损。

4.2.5拆下活塞杆,检查磨损与弯曲。

4.2.6拆卸十字头销轴,连杆螺栓,取出十字头,检查十字头销轴的磨损。

4.2.7拆卸进排气阀,检查阀片、弹簧、阀座的磨损。

4.2.8检查测量气缸。

4.2.9拆卸检查曲轴轴承及连杆。

4.2.10拆卸检查主轴轴承。

4.2.11检查测量曲轴。

4.2.12拆卸检查级间冷却器。

4.2.13拆卸检查润滑油系统。

4.2.14检查调试安全阀。

4.3检修质量标准:

4.3.1机体

4.3.1.1机体的纵向和横向水平度不大于0.05mm/m

4.3.1.2曲轴箱清洗干净。

4.3.2气缸

4.3.2.1气缸内表面应光洁,无裂纹、气孔等缺陷。

4.3.2.2气缸内径圆柱度公差值应符合要求,否则须进行镗缸或更换缸套。

气缸内径圆柱度公差值mm

气缸内径

圆柱度

一级气缸〉650〜700

0.43

二级气缸〉350〜400

0.28

4.323气缸内表面被拉伤超过圆周1/4,并有严重沟槽、台阶时,就镗缸修理,表面粗糙

度为1.6。

4.324气缸直径增大值不得超过原设计缸径的20%。

4.325带级差活塞的串联气缸,各级气缸镗去的尺寸应一致。

4.3.2.6气缸经过镗缸或配镶套处理后,应进行水压试验,试验压力为操作压力的1.5倍,

但不得小于0.3Mpa,压力稳定30min,应无渗漏和出汗现象。

4.3.2.7气缸与滑道同轴度公差值为0.05mm.

4.3.3活塞及活塞环

4.3.3.1活塞、活塞不表面应光滑,且无变形及铸造、机加工等缺陷。

4.3.3.2活塞环在槽内应活动自由,且有一定张力。

4.3.3.3活塞与气缸的安装间隙见表:

活塞与气缸的极限间隙mm

气缸内径

极限间隙

5.9

3.0

注:

1.铸铁活塞为0.8〜1.2D%。

mm;

2.铸铝活塞为1.6〜2.4D%mm;

3.D为活塞直径。

4.3.3.4各活塞环装在槽内对口位置应彼此相错120°

。

4.3.3.5活塞环装在与气缸接触线不得小于周长的60%,其间隙不得大于0.05mm;

活塞环的开口及在槽内的侧间隙值:

mm

组装间隙

级限间隙

对口

侧间隙

侧

间隙

2.8

0.09〜0.12

8.0

0.25

1.6

0.07〜0.10

5.5

0.20

4.3.4

0.8。

活塞杆

活塞杆直径

组装公差值

极限值

40〜80

0.02

0.05

4.3.4.1活塞杆做无损探伤检查,不得有裂纹及其它缺陷,表面粗糙度为

4.3.4.2活塞杆直线度公差值为0.06mm/m,最大不超过0.1mm

4.3.4.3活塞杆圆柱度公差值:

4.3.5进排气阀

4.3.5.1阀片不得有变形、裂纹、划痕等缺陷。

4.3.5.2阀座密封面不得有腐蚀麻点、划痕,粗糙度为0.8,与阀片接触线应连续封闭。

组装后进行煤油试漏,在5min内不得渗漏。

'

―P

4.3.5.3阀弹簧应有足够的弹力,在同一阀片上,各弹簧直径及自由高度均一致。

阀片(板)

升降自由,不得有卡涩现象,阀片升降高度就符合下表:

转速r/min

气阀升程mm

>

250〜500

3〜4

436密封填料和刮油环

4.361组合式密封填料应光洁无划痕,表面粗糙度为0.8.

4.362密封圈与活塞杆接触面积达70%以上,接触点每平方厘米不少于4〜5点,严禁

用金刚砂研磨。

4.3.6.3其组合式密封填料接口缝隙一般不小于1mm各圈填料开口均匀错开组装,对于三、

六瓣密封圈,三瓣的靠气缸侧(高压区),六瓣的靠十字头侧