CA6140车床课程设计法兰盘84003型工艺路线零件图毛坯图说明书word文档良心出品文档格式.docx

《CA6140车床课程设计法兰盘84003型工艺路线零件图毛坯图说明书word文档良心出品文档格式.docx》由会员分享,可在线阅读,更多相关《CA6140车床课程设计法兰盘84003型工艺路线零件图毛坯图说明书word文档良心出品文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

Φ52g6的外圆、倒角及其3mm×

0.5mm退刀槽;

右侧面、倒角及其钻孔;

Φ36mm内孔及其切6mm×

6mm半圆键槽,Φ120mm外圆的右侧面。

它们之间有一定的位置要求,主要是:

右端面B与Φ62mm孔中心轴线的跳动度为0.04;

经过对以上加工表面的分析,我们可先选定粗基准,加工出精基准所在的加工表面,然后借助专用夹具对其他加工表面进行加工,保证它们的位置精度。

二.确定毛坯的制造方法、初步确定毛坯

形状与尺寸

铸铁的机械加工余量根据JZ67-62的确定。

对大批大量的铸件加工余量中查《机械制造工艺补充教材》得,选取等级精度为1级。

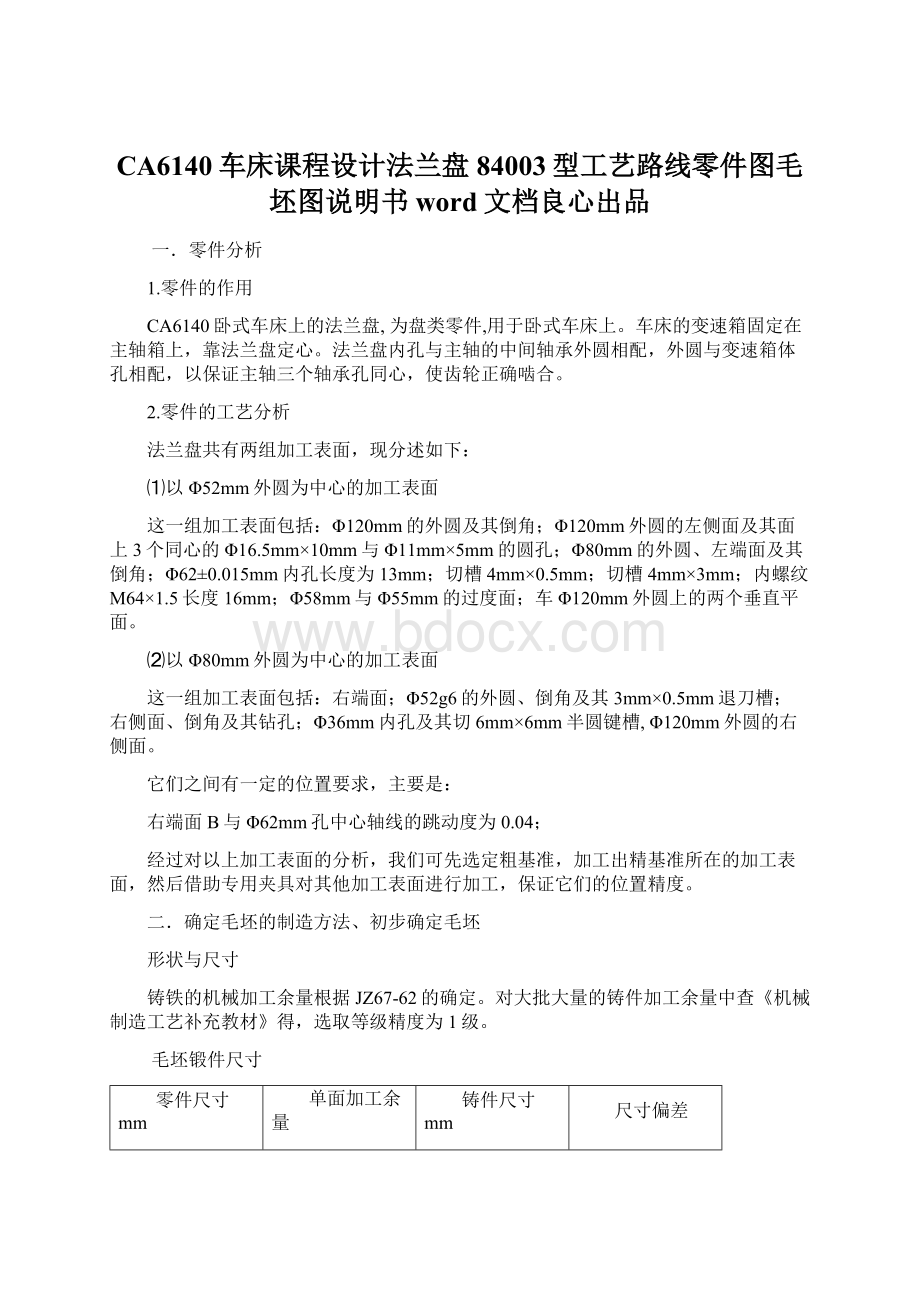

毛坯锻件尺寸

零件尺寸mm

单面加工余量

铸件尺寸mm

尺寸偏差

36

2.5

31

0.2

52

2

56

0.3

62

57

80

84

120

12

15

顶2.5底2

19.5

40

44.5

47

51.5

60

64.5

零件材料是HT15~33,毛坯重量估算约为2kg,零件加工的轮廓尺寸不大,可采用铸造成型,内孔按31mm和54mm铸造,未注内孔倒角R3。

设计、绘制毛坯图如下:

三.工艺规程设计

1、定位基准的选择

定位的选择是工艺规程设计中重要的工作之一。

定位选择得正确与合理,可以使加工质量得到保证,生产率得宜提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正进行。

⑴粗基准的选择

因为法兰盘可归为轴类零件,执照“保证不加工表面与加工表面相互精度原则”的粗基准选择原则,故对于本零件可以先以法兰盘φ52g6外表面B作为粗基准,利用三爪卡盘夹紧Φ52mm的毛坯外圆可同时削除五个自由度,再以Φ52mm的右端面定位可削除自由度。

⑵精基准的选择

主要就考虑基准重合问题。

当设计基准与定位基准不重合时,应该进行尺寸换算。

这在以后还要专门计算,此处不再重复。

2、制定工艺路线

制定工艺路线应该使零件的加工精度(尺寸精度、形状精度、位置精度)和表面质量等技术要求能得到合理的保证。

(1)工艺路线方案

工序1:

铸造

工序2:

时效处理

工序3:

以φ52g6外圆和及其右端面E定位,粗车φ80h11左端面D;

粗车外圆φ120±

1mm及其左端面C;

粗车外圆φ80h11mm,倒角。

工序4:

以外圆φ80h11mm及其左端面D定位,粗车φ52g6右端面E;

粗车外圆φ52g6mm,倒角;

粗车φ120±

1mm右端面A,倒角;

粗车3×

0.5退刀槽。

工序5:

以工件中心定位,粗铣φ120mm外圆上两平面F、G。

工序6:

以φ52g6外圆和及其右端面E定位,半精车φ80h11左端面D;

半精加工外圆φ120±

1mm;

半精车外圆φ80h11。

工序7:

以外圆φ80h11及其左端面D定位,半精车φ52g6右端面E,半精车φ52g6mm,半精车端面A。

工序8:

以φ52g6外圆和及其右端面E定位,粗镗圆孔φ62±

0.015mm,粗镗φ62.4mm圆孔,倒角1×

30°

,车槽4×

φ65mm,车槽4×

φ63mm,粗镗圆孔φ36,粗镗圆φ58mm,倒圆角。

工序9:

以φ52g6外圆和及其右端面E定位,半精镗圆孔φ62±

0.015mm及圆孔φ62.4mm,半精镗圆孔φ36mm。

工序10:

精镗圆孔φ62±

0.015mm,攻螺纹M64×

1.5。

工序11:

粗插削R3为键槽,精插削R3为键槽。

工序12:

以外圆φ52g6mm及右端面E定位,精车外圆φ80h11。

工序13:

以外圆φ80h11及左端面C定位,精车端面A

工序14:

以工件中心定位,粗、精磨φ52g6

工序15:

以工件中心定位,半精铣φ120mm外圆上两平面F、G。

工序16:

以工件中心定位,精铣平面G。

工序17:

钻-扩孔3-φ11mm,鍃孔φ16.5mm

工序18:

钻斜孔φ4mm

工序19:

钻盲孔φ18mm

工序20:

钳工去毛刺

工序21:

检测入库。

(2)工艺方案的比较与分析

该方案是选择外圆φ52g6作为粗基准,以外圆轴心线作为定位基准;

由于φ80h11左端面是主要的定位基准面,若先加工右端面,则工件的尺寸及精度难以得到保证,故采用该工艺路线是合理的。

3、确定机床设备、工件夹具和量具

(1)确定机床设备

工序是粗车、半精车和精车,车螺纹,零件外轮廓尺寸不大,又是回转体,选用型卧式车床。

工序铣平面,选用型卧式铣床。

工序是插削键槽,选用拉床。

工序粗、精磨φ52g6选用外圆磨床。

其余工序是钻孔,所以选用型立式钻床。

(2)工件夹具

(3)量具

分度值0.02,测量范围0~150mm游标卡尺(GB1214-85)、分度值0.01,测量范围50~75mm与75-100mm外径百分尺

精加工时选用的量具

加工面尺寸

量具

Φ36圆孔

分度值0.01,测量范围30~40mm内径百分尺(GB8177-87)

0.015

三牙锁紧式圆柱塞规,测量范围50~65mm(GB6322-86)

4、确定切削用量、基本工时(机动时间)

工序3切削用量及基本工时的确定

(1)加工条件

加工材料:

HT15~33。

HBS=200

(2)确定切削用量及基本工时

1)车端面D

①选择刀具:

由《切削用量简明手册》表1.2选择YG6硬质合金刀;

刀具耐用度T=60min;

刀杆尺寸按表1.1、表1.3选择16mm×

25mm;

刀片厚度6mm;

=,=,,=,=,=,=1.0mm。

②背吃刀量p=(62-60.5)=1.5mm

③进取量ƒ由《切削用量简明手册》表1.4查得ƒ=0.8~1.2mm/r;

由《工艺补充材料》表2-18查得ƒ=2.6KMf;

KMrf=2.6×

1.6×

0.4mm/r=1.664mm/r。

按C620-1车床的进给量由《机械制造工艺设计简明手册》(表4.2-9),选择

ƒ=0.55mm/r

④切削速度

由《机械制造工艺设计简明手册》机床说明书表4.2-8得n=185r/min

求得实际切削速度Vc==50mm/min

⑤确定基本工时

根据《机械制造工艺设计简明手册》表6.2-1公式计算L=

+2=2mm=3~5取4mm=33mm

n=185r/minƒ=0.55mm/r

T===23s

2)粗车外圆φ120±

1mm

选择YG6硬质合金刀

②背吃刀量:

单边余量A=(125-121.1)/2=1.95即p=1.95mm

③进取量ƒ与粗车端面D同理ƒ=1.21mm/r

④切削速度与粗车端面D同理Vc==35.33mm/min

⑤确定基本工时与粗车端面D同理T=0.25min=15s

3)粗车端面C

选择YG6硬质合金刀

②背吃刀量p=(20.5-19)=1.5mm

③进取量ƒ与粗车端面D同理ƒ=0.55mm/r

④切削速度与粗车端面D同理V=45.22m/min

⑤确定基本工时与粗车端面D同理T=0.5min=30s

4)粗车外圆φ0h11mm

②背吃刀量p:

单边余量A=(85-83)/2=1即p=1mm

③进取量ƒ与粗车端面D同理ƒ=1.0mm/r

④切削速度与粗车端面D同理Vc=40mm/min

⑤确定基本工时与粗车端面D同理T=0.26min=15.5s

工序3的基本工时

T=23+15+30+15.5=83.1s

工序4切削用量及基本工时的确定

粗车φ52g6右端面E

选择YG6硬质合金刀;

②背吃刀量p=2mm

④切削速度与粗车端面D同理Vc=42m/min

⑤确定基本工时与粗车端面D同理T=16.6s

粗车端面A

②背吃刀量p=1.5mm

④切削速度与粗车端面D同理Vc==45.22m/min

⑤确定基本工与粗车端面D同理T=64.5s

粗车外圆φ52g6mm

②背吃刀量pp=1.5mm

③进取量ƒƒ=0.71mm/r

④切削速度与粗车端面D同理Vc=41.17m/min

⑤确定基本工时与粗车端面D同理T=0.12min=7.2s

工序4的基本工时

T=16.6+64.5+7.2=88.3s

工序5切削用量及基本工时的确定

粗铣平面F、G

(1)选择刀具:

a.由《切削用量简明手册》表1.2选择YG6硬质合金刀片;

F面宽a=15mm,铣削厚度6mm。

G面宽a=15mm,铣削厚度25.5mm。

则铣刀直径d=100mmZ=10(表3.16)

b.选择铣刀几何形状,表3.2得,前角0

(2)选择切削用量

①确定铣削深度,由于加工余量不大,F面可以一次走刀完成,G面需要4次走完,则=h=6mm

②进给量采用不对称端铣以提高进给量。

由《切削用量简明手册》表3.5,当使用YG6,铣床功力为7.5kw(表3.30,XA5032型立铣说明书)查得

=0.14~0.26mm/z;

所以取

=0.25mm/z

③选择铣刀磨钝标准及刀具寿命,根据表3.7,铣刀刀齿后刀面最大磨损量为0.5mm,镶齿铣刀(=100mm),刀具寿命T=180min(表3.8)

④确定切削速度和每分钟进给量切削速度可根据表3.27中的公式计算,也可以直接由表3.4中查出。

根据表3.16,当=100mm,=6mm,Z=10,=0.24mm/z时,,,

故76.54m/min

244.75r/min

mm/min

根据XA5032型铣床说明书,选择,

因此实际切削速度和每齿进给量为

==73.79m/min

⑤计算基本工时

式中,。

根据《切削用量手册》表3.26,不对称安装铣刀,入切量及超切量,则L=(100+36)mm=136mm,故

工序6切削用量及基本工时的确定

半精车端面D

②背吃刀量p=0.5mm

③进取量ƒƒ=0.5mm/r

④切削速度与粗车端面D同理Vc=58mm/min

⑤确定基本工时与粗车端面D同理T=11.8s

0.1mm

②背吃刀量pp=0.55mm

③进取量ƒ与粗车端面D同理ƒ=0.81