第八章羰基化过程Word下载.docx

《第八章羰基化过程Word下载.docx》由会员分享,可在线阅读,更多相关《第八章羰基化过程Word下载.docx(10页珍藏版)》请在冰豆网上搜索。

(络合物1)碘甲烷

CH3OH

H2O

HI

CHCOI(络合物5)CH3Co(CO)4(络合物2)+HI

CO

CH3COCo(CO)4CH3COCo(CO)4

(络合物4)(络合物3)

对应反应式见P380(8-22)-(8-29).

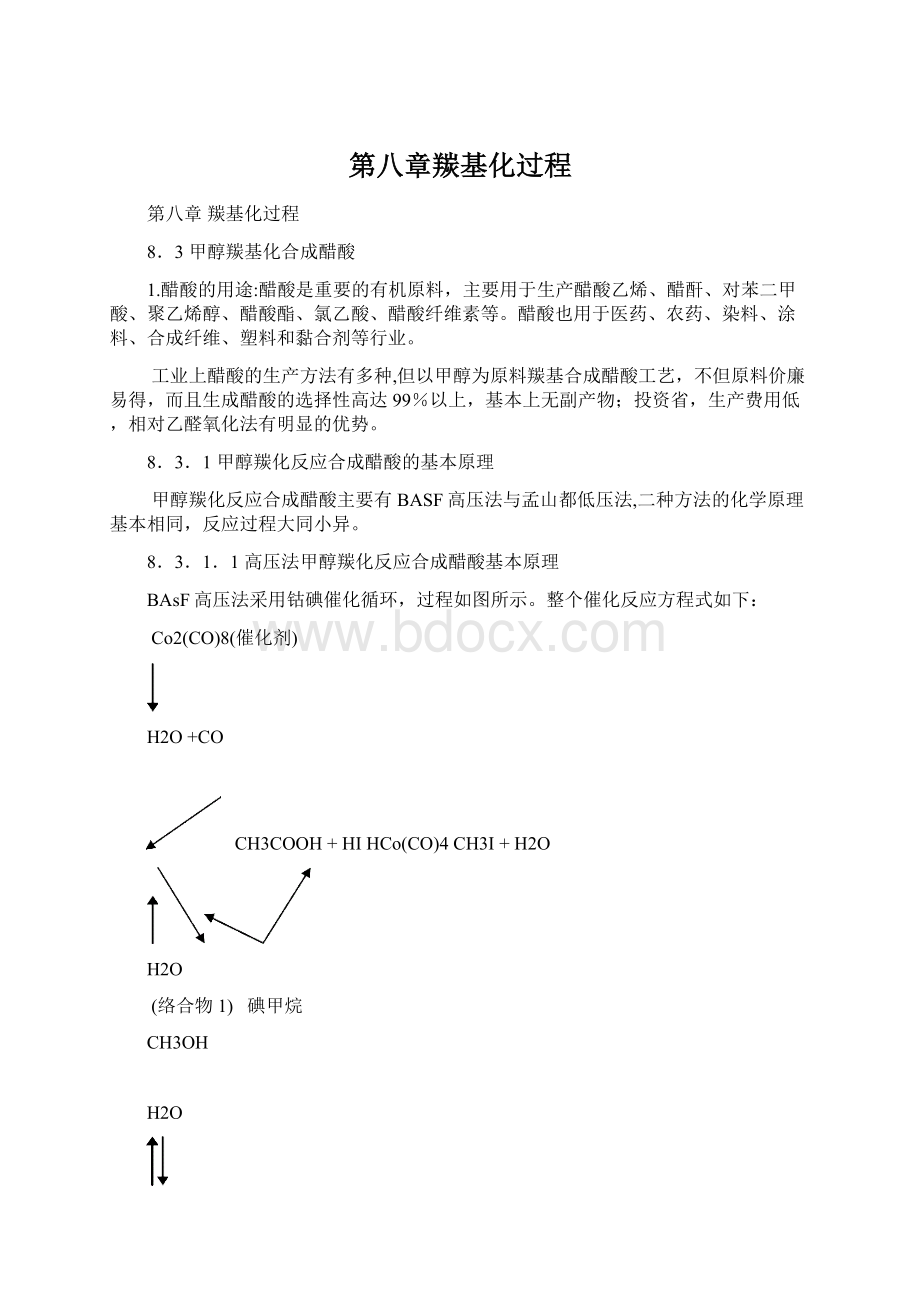

上述反应中,首先是Co2(CO)8(催化剂原位)与H2O+CO反应得到HCo(CO)4(络合物1),CH3OH与HI反应得到CH3I(碘甲烷),CH3I(碘甲烷)又与HCo(CO)4(络合物1)反应得到CH3Co(CO)4(络合物2)+HI,HI完成一个循环。

CH3Co(CO)4(络合物2)与H2O反应转化为CH3COCo(CO)4(络合物3),CH3COCo(CO)4(络合物3)与CO反应得到CH3COCo(CO)4络合物4),(络合物4)与HI反应得到(络合物5),(络合物5)与H2O反应的到CH3COOH+HCo(CO)4+HI,HI完成了另一个循环,HCo(CO)4(络合物1)也完成了一个循环.

上述一系列复杂的反应过程要求在较高的温度下才能保持合理反应速率,而为了在较高温度下稳定[Co(CO)4]-(络合物1)]配位化合物,必须提高一氧化碳分压,从而决定了高压法生产工艺的苛刻反应条件。

为了提高高压羰基化法的经济竞争力,BASF及Shell公司在钴、碘催化系统中加入Pd、Pt、Ir、Ru以及Cu的盐类或配位化合物,实现了在较低温度80~200℃、较低的压力7.1~30.4MPa下进行甲醇羰基化反应。

8.3.1.2低压法甲醇羰化反应合成醋酸基本原理

1.主要化学反应如下。

主反应

CH3OH+COCH3COOHΔH=-138.6kJ/mol

副反应

CH3OH+CH3COOHCH3COOCH3+H2O(8-30)

2CH3OHCH3OCH3+H2O(8-31)

二甲醚

CO+H2OCO2+H2(8-32)

1.催化剂

催化剂体系组成

组成

作用

备注

[Rh+1(CO)2I2]-

HI或CH3I或I2

活性组分

助催化剂

在反应系统中可由Rh2O3和RhCl3等铑化合物与CO和碘化物作用得到

常用的是HI,反应过程中HI能与CH3OH作用生成CH3I,

CH3OH+HI→CH3I十H2O

3.以Rh配位化合物和HI为催化系统的甲醇低压羰基化反应循环见图8-3。

CH3COOHHI+CH3OH

H2O

CHCOI+[Rh(CO2I2]-

CH3I

(乙酰碘)(络合物1)

[CH3CORh(CO)3I3]-[CH3Rh(CO)2I3]-

(络合物4)(络合物2)

[CH3CORh(CO)2I3]-

(络合物3)

对应反应式见P382(8-33)-(8-37).

上述反应中,首先是Rh2O3和RhCl3(催化剂原位)与CO和碘化物作用得到[Rh(CO2I2]-(络合物1),CH3OH与HI反应得到CH3I(碘甲烷),CH3I(碘甲烷)又与[Rh(CO2I2]-(络合物1)反应得到[CH3Rh(CO)2I3]-(络合物2)。

CH3Co(CO)4(络合物2)转化为[CH3CORh(CO)2I3]-(络合物3),[CH3CORh(CO)2I3]-(络合物3)与CO反应得到[CH3CORh(CO)3I3]-络合物4),[CH3CORh(CO)3I3]-(络合物4)分解得到[Rh(CO2I2]-(络合物1)和CHCOI(乙酰碘),CHCOI(乙酰碘)与H2O反应的到CH3COOH+HI,HI和络合物完成了一个循环.

4.高压法和低压法动力学特征比较(见P383,表8-3)

表8-3反应动力学特征比较

反应物

反应级数

BASF高压法

孟都山低压法

CHOH

I

Co

Rh

1

2

变态

8.3.2甲醇羰化制醋酸的工艺流程

8.3.2.1BASF高压法生产工艺流程

1.流程图

甲醇

2尾气

145678

乙酸

二甲苯

311109

副产物

图8-4甲醇高压羰基合成醋酸工艺流程图

1.反应器;

2.冷却器;

3.预热器;

4.低压分离器;

5.尾气洗涤塔;

6.脱气塔

7.分离塔;

8.催化剂分离塔;

9.共沸精留塔;

10,11.精留塔

2.流程叙述

BASF高压法生产工艺流程如图8-4。

甲醇经尾气洗涤塔后,与一氧化碳、二甲醚及新鲜补充催化剂及循环返回的钴催化剂、碘甲烷一起连续加入高压反应器,保持反应温度250℃、压力70Mpa。

由反应器顶部引出的粗乙酸与未反应的气体经冷却后进入低压分离器,从低压分离器出来的粗酸送至精制工段。

在精制工段,粗乙酸经脱气塔脱去低沸点物质,然后在催化剂分离器中脱除碘化钴,碘化钴是在乙酸水溶液中作为塔底残余物质除去。

脱除催化剂后的粗乙酸在共沸蒸馏塔中脱水并精制,由塔釜得到的不含水与甲酸的乙酸再在两个精馏塔中加工成纯度为99.8%以上的纯乙酸。

以甲醇计乙酸的收率为90%,以一氧化碳计乙酸的收率为59%。

副产3.5%的甲烷和4.5%的其他液体副产物。

3.问题讨论

(1)采用羰基钴催化剂为什么使用高压法?

而为了在较高温度下稳定[Co(CO)4]-(络合物1)]配位化合物,必须提高一氧化碳分压,从而决定了高压法生产工艺的苛刻反应条件。

(2)为什么原料甲醇不直接进入高压反应器,而要经洗涤塔后再进入反应器?

主要是为了通过洗涤塔HI,其次是利用尾气中的热量.

(3)共沸精馏中的共沸剂是什么物质?

水与二甲醚形成共沸物.

8.3.2.2Monsanto低压法生产工艺流程

1.工艺流程

废气6

789

CH3OH1234

CO成品酸

废酸

图8-5孟都山低压法羰基合成醋酸工艺流程图

1.反应系统;

2.脱氢塔;

3.脱水塔;

4.脱重塔;

5.废酸塔;

6.洗涤塔;

7,8,9.蒸馏冷凝液槽

Monsanto低压法生产流程见图8—5。

甲醇预热后与一氧化碳、返回的含催化剂母液、精制系统返回的轻馏分及含水醋酸一起加入反应器底部,在温度175~200℃、总压3MPa、一氧化碳分压1~1.5MPa下反应,反应后于上部侧线引出反应液,闪蒸压力至200kPa左右,使反应产物与含催化剂的母液分离,后者返回反应器,反应器排出的气体含有一氧化碳、碘甲烷、氢、甲烷送入涤气塔。

精制系统共有四个塔,含粗醋酸、轻馏分的反应混合液以气相送人第一个塔脱轻塔,在80℃左右脱出轻馏分,塔顶气含碘甲烷、醋酸甲酯、少量甲醇,进入涤气塔。

脱轻塔釜液为含水粗醋酸,送第二个塔脱水塔。

塔底为无水粗醋酸送人第三个塔,脱重馏分塔,于塔上部侧线引出成品酸,塔釜液含丙酸40%及其它高级羧酸。

第四个塔是废酸蒸馏塔,回收脱重塔底部馏分中的醋酸。

塔底排出重质废酸为产量0.2%,可焚烧或回收。

四个塔与反应器排出的气体汇总后的组成为CO40%~80%,其余20%~60%为H2、CO2、N2、O2以及微量的醋酸、碘甲烷,一起在涤气塔用冷甲醇洗涤回收碘后焚烧放空。

(1)为了保证成品中碘含量合格,在脱水塔中要加少量甲醇使HI转化为CH3I;

在脱重塔进口添加少量KOH使碘离子以KI形式从釜底移出,可得到含碘(5~40)×

10-9的纯醋酸。

(2)三碘化铑在含碘甲烷的醋酸水溶液中与一氧化碳在80~150℃、0.2~1MPa反应,逐步转化而溶解,生成二碘二羰基铑配位化合物,以[Rh(CO)2I2]一阴离子形式存在于此溶液中。

氧、光照或过热都能促使其分解为碘化铑而沉淀析出,造成生产系统中铑的严重流失。

故催化剂循环系统内必须经常保持足够的CO分压与适宜的温度,反应液中的铑浓度在10-410qmol/L。

正常操作下,每吨产品醋酸的铑消耗量在170mg以下。

循环使用中,会有来自设备管线或原材料的其它金属离子或副反应生成的高聚物积累,使催化剂活性降低。

为此使用一年后须进行再生处理,可用离子交换树脂脱除其它金属离子,或使铑配位化合物受热分解沉淀而回收铑,铑的回收率极高,保证了本工艺的经济性。

助催化剂碘甲烷可从碘与甲醇制备。

先将碘溶入HI水溶液,通人CO作还原剂,于一定压力、温度下使碘还原为HI,然后在常压常温下与甲醇反应而得到碘甲烷。

(3)提高反应温度对增加反应器生产能力有利,但限于反应介质的强腐蚀性,反应温度不得超过190℃。

8.3.3甲醇低压羰基合成醋酸的优缺点

BAsF高压法、Monsanto低压法及。

BP法生产每吨成品醋酸的消耗定额见表8—4。

表8-4每吨醋酸消耗定额比较表

项目

BASF法

Monsanto法

BP法(折合为醋酸)

原料

甲醇量/kg

一氧化碳量/kg

610

780

560

544

550

556

能耗

电量/kW·

h

冷却水量/kg

蒸汽量/kg

350

1850

2750

29

1560

2000

60

100

由表8—4可见,甲醇低压羰化法制醋酸在技术经济上的优越性很大,其优点如下。

①利用煤、天然气、重质油等为原料,原料路线多样化,不受原油供应和价格波动影响。

②转化率和选择性高,过程能量效率高。

③催化系统稳定,用量少,寿命长。

④反应系统和精制系统合为一体,工程和控制都很巧妙,结构紧凑。

⑤虽然醋酸和碘化物对设备腐蚀很严重,但已找到了性能优良的耐腐蚀材料——哈氏合金是一种Ni—Mo合金,解决了设备的材料问题。

⑥用计算机控制反应系统,使操作条件一直保持最佳状态。

⑦副产物很少,三废排放物也少,生产环境清洁。

⑧操作安全可靠。

主要缺点是催化剂铑的资源有限,设备用的耐腐蚀材料昂贵。