隧道施工组织设计002Word文件下载.docx

《隧道施工组织设计002Word文件下载.docx》由会员分享,可在线阅读,更多相关《隧道施工组织设计002Word文件下载.docx(24页珍藏版)》请在冰豆网上搜索。

2、Ⅴ级围岩地段采用短台阶法或超短台阶法开挖施工;

Ⅲ级围岩采用正台阶法开挖施工。

(见附图)

3、隧道进出口大部分都位于软弱围岩中,均为Ⅴ级土质或软弱破碎围岩,因而对洞口段地表采用竖直锚杆结合地表网喷射砼进行加固。

对洞口段做到“短进尺、小循环、早喷锚、强支护、快封闭”,确保洞口段施工安全。

4、土质及软弱破碎围岩隧道采用人工风镐开挖,尽量减少对围岩的扰动。

石质隧道均采用上台阶光面爆破、下台阶预裂爆破,严格控制超挖。

对软岩、破碎岩层,实施浅眼多循环,超前支护及强支护、早封闭的开挖原则。

5、隧道洞内按无轨运输组织施工。

6、挖、装、运,锚喷施工支护、衬砌等工序按配套完善、匹配合理原则组织机械化作业。

7、施工过程中遵循“弱爆破、强支护、勤量测、早衬砌”的原则,确保隧道施工安全。

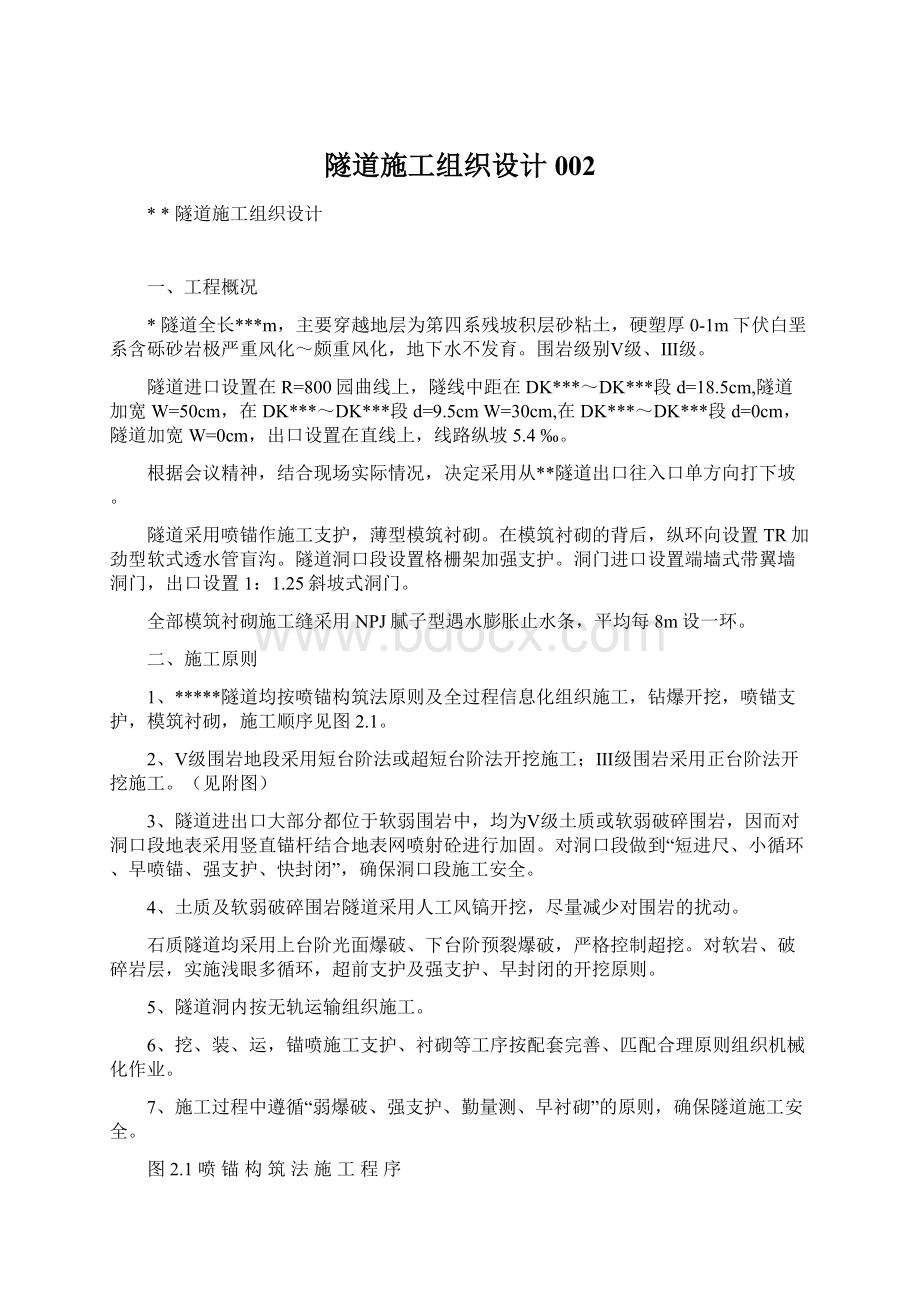

图2.1喷锚构筑法施工程序

确定施工方法

修改施工方法

开挖

改变开挖步骤和程序

初期支护

现场监控量测

修正支护系数

衬砌

防水设施铺设

是否符合管理基准

否

是

结束

三、主要工程项目施工方法

㈠、控制测量

1、洞外控制测量

在洞外根据复测成果布设精测网点。

隧道外采用五等主、副精密导线控制。

导线各水平角及导线边采用尼康DTM-450ES全站仪进行观测,导线测角进行3个测回,导线边往返观测二个测回,要求精度1/20000以上。

2、洞内控制测量

洞内平面控制点利用洞外五等导线投3~4个基准点,洞内设主、副导线,形成角度闭合条件,洞内观测角采用J2级经纬仪,观测2个测回,导线边丈量采用DI2002光电测距仪,要求精度1/10000以上。

3、高程控制测量

采用五等高程控制测量,洞口设2~3个水准点。

㈡、洞口工程

1、地表预加固

依据隧道洞口的工程地质现状和地面斜坡,进洞前需对洞口、洞顶地表进行预加固。

首先在仰、边坡刷坡顶外5~8m作双向截水沟,以拦截地表水,防止流水冲刷洞门造成危害。

对洞门四周地段采用横竖锚杆并结合地表网喷射砼进行加固。

即从隧道洞口段至埋深小于10m地段,横向5m范围内设置竖向锚杆加固地表。

锚杆长度为3-5m,呈梅花型布置,间距1.0×

1.0m。

根据实际地质情况,调整普通锚杆为注浆锚杆,并对地层注水泥净浆,同时将仰坡面刷到洞门端墙背,并挖至其拱脚标高,沿拱部开挖轮廓外0.1m处,设环向双层水平灌浆锚杆加固,长度4.0m,外露0.5m,外插角5°

-10°

,环向间距0.4m,层间间距0.3m,外露双层锚杆,用φ20钢筋连成整体钢构,同时仰坡挂钢筋网喷射5~8cm厚C20混凝土,根据洞口开挖边坡地质情况,必要时边坡面用网喷混凝土封闭洞口段,以确保洞口安全。

2、洞口段施工

隧道进出口均地处Ⅴ级围岩,土质或风化破碎岩层,地质条件差。

进洞前先做好天沟,并完成地表预加固,进洞采用短台阶或超短台阶法施工,先施工上台阶,凡能用十字镐、风镐挖动者,不允许爆破,需爆破时,采用由隧道中心掏槽分段起爆,严格控制药量,人工风镐修边,控制超欠挖,减少对围岩的扰动。

采用超前小钢管进行超前支护,配合格栅钢架及锚、喷、网综合加固方式,先拱后墙喷锚支护进洞,然后先墙后拱分段完成模注混凝土,确保洞口段施工安全。

(1)DK***~DK***段,L=11M,洞门进口~拱顶起点,V级岩土,按设计洞门做成斜坡形,两侧外露坡面表面将松散土清理,清水洗干净,C20小石子喷锚砼。

靠洞门1~2M范围内设置2-3M锚杆,并加喷加钢筋的网喷砼。

(2)DK***~DK***段,L=20M,极严重风化层,岩面裂隙水不发育。

隧线中距由DK***~DK***,每5m加宽d=3cm逐加至DK***,隧线中距为0.095m,W=30cm。

①施工做到“短进尺,小循环,早喷锚,强支护,快封闭”,全段人力开挖,人力出碴,确保洞口段施工安全。

上导坑做到开挖0.7M,支护0.5M:

a.用0.5m台法检查开挖断面尺寸,修整至设计要求;

b.初喷砼2~3cm;

c.架设上导钢格栅架,并加φ6mm的钢筋网;

d.喷设砼至设计厚度,将钢格栅间填平,厚度0.21m~0.22m厚。

②按洞门坡度要求从DK***开始立第一排钢格栅(洞外)并按每0.5m间距布设钢格栅架。

共设置格栅架42榀,第1,2榀格栅与顶部超前锚杆电焊成一整体。

③按要求设置φ22螺纹钢筋超前锚杆,长度为3-5m,环向间距40cm,外插角5-10°

纵向相邻两排锚杆保证不超过1m的水平搭接长度。

④由于此段顶部土层较簿,为安全保证,将施工误差考虑5cm,预留沉落量按2cm设置。

⑤拱部边墙设置经向锚杆,锚杆采用φ22mm,L=3m,梅花型布置,环向间距1m,纵向间距1m,顶部、边墙采用φ6mm网格,间距20×

20cm。

(三)洞内施工

1、洞身开挖

(1)开挖方法和钻爆设计

对V、VI级围岩段采用超短台阶法施工,台阶长3~5m,用风镐和十字镐人力开挖,确需爆破时采用短进入(1.0~1.5m)分阶段起爆的控制爆破。

III级围岩段采用正台阶法施工,应用光面预裂爆破技术。

(2)开挖超前支护

根据设计文件,在进、出口围岩破碎段,采用4m长的超前锚杆进行超前预支护。

对于隧道其它地段,结合现场地质实际情况,对浅埋、破碎及断层等地质不良地段,会同设计、监理,共同制定超前支护方法,稳妥掘进,确保施工安全。

(3)洞内施工

①DK***~DK***段,L=170m,

a.线路中心与隧道中线由DK***~DK***l=30m范围内逐步增加,d=9.5cm至d=18.5cm顺接设置。

拱顶、边墙采用喷锚支护。

b.施工中采用喷锚防护,台阶法施工,每次掘进1.2m,开挖放爆,按爆破设计布眼,光面爆破,岩层变好,逐步加长打眼深度,作到早成型,早喷锚支护。

c.施工误差按5cm设置。

②DK***~DK***段L=15m,d=18.5cm,W=50cm。

钢格栅按每0.5m间距布设格栅架。

共设置格栅架31榀。

本段按肆隧0051-17图施工。

比照DK***~DK***段施工方法施工。

(4)开挖施工机械

台阶法施工时上台阶采用简易操作平台配7655型风钻进行爆破钻眼、装药施工,下台阶及全断面施工时采用自制工作平台(载重汽车底盘架设钢管工作平台)配7655型风钻进行爆破钻眼、装药施工。

7655型风钻配备:

隧道每工作面上台阶为4台,下台阶为8台;

隧道全断面为12台。

2、装碴运输

采用无轨运输方式,用ZL-30侧卸式装载机装碴,5t自卸汽车配合运输出碴,利用洞内避车洞布设汽车调头、会车及设备避让场所。

进洞的汽车、装载机等设备均安装废气净化装置,以减少尾气中一氧化碳等有害气体含量。

拟配置5台汽车出碴,隧道弃碴用作黄龙车站填方。

3、喷锚支护

喷锚支护作为稳定围岩,确保施工安全的必要措施,必须在开挖后立即进行。

支护作业视围岩稳定程度,依据设计文件,采用不同的支护参数。

Ⅴ、Ⅵ级围岩喷锚施工支护必须紧跟开挖面实施,安设系统锚杆,拱墙部挂钢筋网加设格栅钢架,喷C20早强速凝混凝土。

Ⅲ级围岩拱部安设随机锚杆,视围岩地质情况,局部挂网喷C20早强速凝混凝土。

混凝土喷射采用TK961型湿式喷射机,施工时认真优化混凝土配合比设计,控制计量,混凝土初凝不大于5min,终凝不大于10min,在作业面采用LKKG30除尘机净化空气。

锚杆施工采用风钻钻眼,拱部锚杆锚固采用早强锚固药卷,边墙锚杆采用早强砂浆锚固。

喷锚前作好以下准备工作:

⑴、检查开挖断面尺寸。

⑵、清除松动岩块和墙脚岩碴,用风或水清洗待喷面。

⑶、埋设喷混凝土厚度的标尺桩。

⑷、检查机具设备并试运转。

喷射作业分段、分片由下而上顺序进行,每段长度根据围岩情况控制在1~5m。

喷射作业一般分为两次完成,第一次在开挖后随即初喷一层厚约5cm,然后安锚杆、挂网、架拱架,随后复喷到设计厚度。

喷射后4小时方能进行爆破作业。

对于软弱破碎围岩喷射混凝土作业应紧随工作面,随挖随喷,当工作面岩体自稳时间小于一个掘进循环时,除加强量测和修改施工方法外,工作面应及时采用喷射砼加固,锚杆安装应采用速凝早强砂浆锚杆,锚杆施工应尽早安排,一般不超过24h。

4、清底、仰拱、铺底

在整个断面开挖、喷锚支护完成后,及时清底施作仰拱和铺底,为避免与开挖面工作相干扰,该项工作视围岩软硬安排在开挖面20~50m后进行。

5、隧道衬砌

根据设计文件,该隧道采用薄型模筑衬砌。

模筑衬砌的施工时间根据施工工序安排,原则上与开挖面的距离不大于50m,在洞口浅埋、破碎带,适当布点进行监控量测,量测项目为拱顶下沉周边收敛量测,用以指导施工,尽早进行模筑衬砌。

对有明显流变或未胶结松散地层,由于围岩压力大和支护变形无收敛趋势时,应及时提前做二次衬砌。

并会商有关部门对这类二次衬砌进行加强。

模筑衬砌采用衬砌台车,采用混凝土输送泵灌注,机械振捣。

(1)本隧道衬砌采用****公司自行设计制造,符合《****隧道施工规范》和《结构设计规范》GBJ17-88,台车全长8m,宽度能满足W=10~50cm加宽要求,满足本隧道边墙为曲墙、直墙的要求:

衬砌台车采用大块钢模板制成,有足够的刚度,浇注成型接缝少,表面平整,光滑。

衬砌台车采用机械螺旋顶,丝杆等立、折模,并设有附着式振动器,振动简便,折装件单重部件最重6T,折装运输方便。

衬砌台车门架内净宽2.6m,净高4m,能满足出碴车运输要求。

(2)衬砌台车操作程度

①组装衬砌台车

a.在隧道口平整的路基上铺设约10m长,轨距2.9m±

5mm,水平±

5mm,轨缝±

8mm,P43或P50轨。

先行轨铺设符合线路的一般要求。

b.安装好架体后,利用支架逐块安装模板,从顶部到边板顺序安装。

安装完毕后,清理模板,机油涂刷表面(或脱模剂)。

②浇注混凝土

a.衬砌台车利用葫芦牵引到位后,用机械螺旋顶将台车走行横染顶起,并用硬杂木抄实。

b.衬砌台车顶模用机械螺旋顶立模,并左右平移对中,用连接杆件将上I字钢与台车龙门架固定,中间两组门架用千斤顶顶进(垫实)。

c.使用丝杆立边模板,调整至设计位置,将全部丝杆顶实。

d.将台车最后一块模板用螺栓连接好,调平到位。

e.浇注砼应左右对称施工,其高差不得超高0.3m。

f.拆模顺序与立模相反操作。

(3)衬砌台车操作要求

①对有关作业人员需进行培训上岗,知道其性能和操作程序。

认真学习操作规程。

②衬砌与前方爆破作业要有20m以上的距离。

③衬砌过程中,尽量不安排出碴,出碴运输时,车辆通过衬砌台车必须有专人指挥通过。

④每次拆模后,应认真清洗模板,并刷好机油待下次再用。

衬砌工序时间安排为:

a、每循环灌筑8m,约需10~15小时。