整体移动箱涵模板制作方案Word下载.docx

《整体移动箱涵模板制作方案Word下载.docx》由会员分享,可在线阅读,更多相关《整体移动箱涵模板制作方案Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

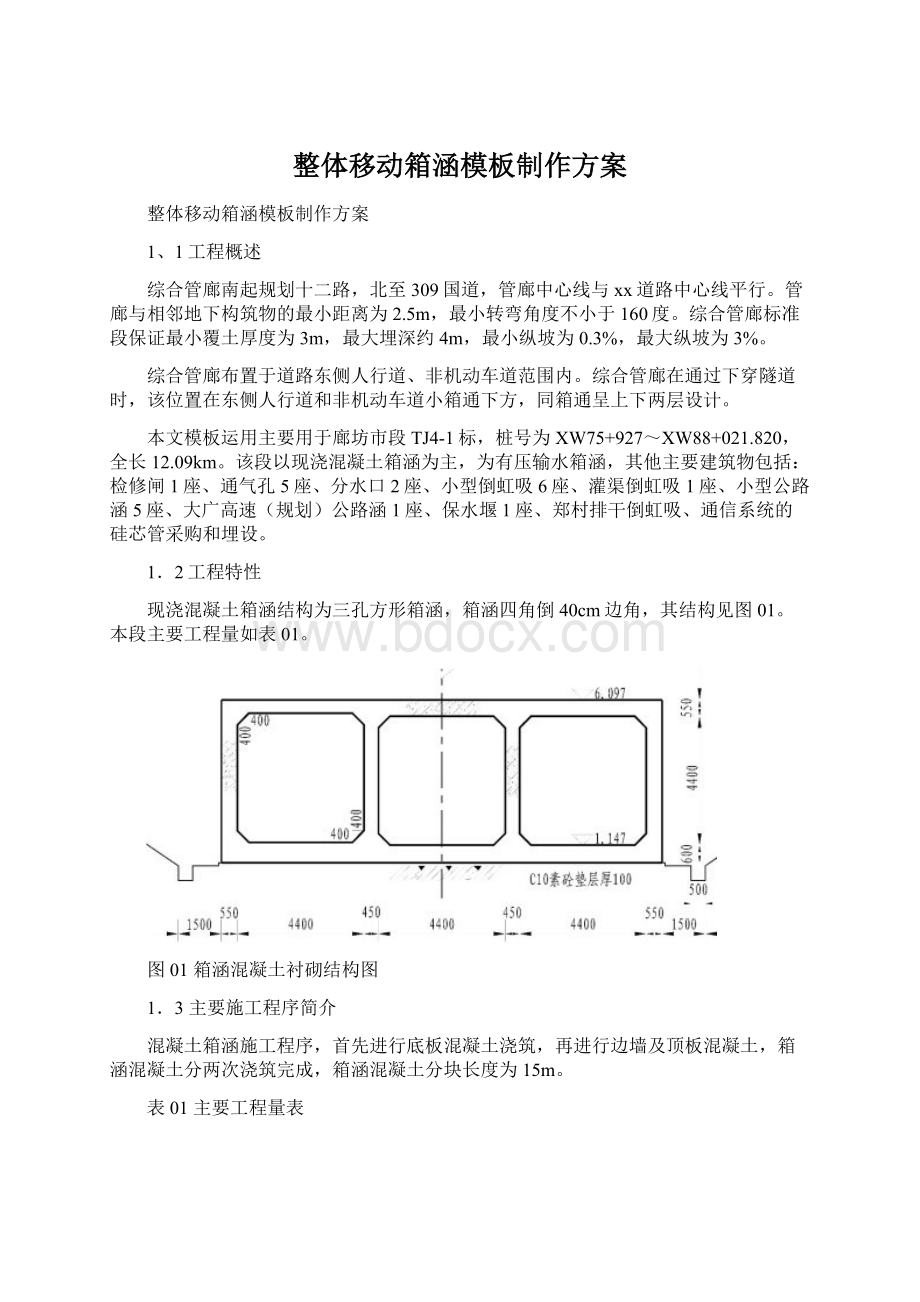

图01箱涵混凝土衬砌结构图

1.3主要施工程序简介

混凝土箱涵施工程序,首先进行底板混凝土浇筑,再进行边墙及顶板混凝土,箱涵混凝土分两次浇筑完成,箱涵混凝土分块长度为15m。

表01主要工程量表

序号

项目名称

计量单位

工程数量

1

土方开挖

m3

3361800

5

路面混凝土

4448

2

土方回填

2384500

6

砌石工程

7076

3

混凝土

378900

7

房建

m2

464

4

钢筋制安

t

30330

8

石灰稳定碎石土

6177

箱涵混凝土一般通过9m3混凝土搅拌车送料至龙门式皮带布料机上,龙门式皮带布料机进行水平输送,然后使用溜管、溜槽入仓。

混凝土施工工艺流程如图02。

图02混凝土施工工艺流程框图

2、使用原理

由于南水北调箱涵为线型平面布置,开挖、混凝土衬砌、回填施工采取平行流水施工的条件,也为混凝土浇筑采用行走方式依次施工创造的。

针对南水北调箱涵施工的特点,底板采用可行走的外侧和搬运式内模。

边顶内模采用自动行走式钢模台车,外模则采用整体行走式模板。

混凝土浇筑则采用龙门布料机进行布料浇筑,形成的机械化程度高,运行简单,施工速度快,人工用量少,施工质量好的施工方法。

3、整体移动箱涵模的使用

3.1底板模板

底部模板内侧模板基本与定型模板相同,外侧模板则利用边顶外铡模板使用的轨道设计为可移动的整体模板,具体模板结构见图03。

图03底板模板结构图

底部模板支撑系统包括底内侧角模系统和底外侧支撑系统,内部小角模采用标准件连接,上设限位槽钢,供设置对拉撑杆,对拉撑杆上应设置抗浮锚筋(或通过其它方式抵抗浮力),底外侧支撑系统包括底外大模板系统、底外支撑架和底外下纵梁及行走系统;

安装过程如下:

先铺设轨道,校核轨道位置并固定后,安装底外下纵梁和底外支撑架横梁(两者焊接为一体)(下横梁直接搁置于轨道顶面),将各段底外下纵梁(共5节)用螺栓连为一体后,再用斜撑丝杆分别安装各块模板(背楞与模板焊接为一体),注意此时模板应与竖直方向成一定的角度(约为20°

左右),切不可安装成竖直状态,以免引起侧翻,安装就位后,紧固各模板间的螺栓标准件,同时安装纵向支撑角钢(2道),最后安装车轮,车轮安装完毕后,调节底外下纵梁的支撑丝杆,使得支撑架下横梁脱离轨道面,同时调整车轮位置,使得车轮接触轨道,然后继续调节支撑丝杆,使其处于不工作状态,此时可用外力推动整个支撑系统,往前行走至浇筑位置;

模板和支撑架安装就位后,先校核整个系统的位置,确保位置准确后,调节底外下纵梁上的支撑丝杆,使轮子脱离轨道不再受力,同时使底外支撑架下横梁直接搁置于轨道上,确认其直接受力后,安装落地式锚固装置(支撑架下横梁上预留有30mm的锚固孔),安装好锚固装置后,逐渐调整斜撑丝杆,使模板逐渐达到竖直状态,校验其位置,并通过下横梁上的调节丝杆进行微调,微调到位后,完成整个支模工作;

注意:

在支模工作完成后,在砼浇筑之前,应该先安装底部预埋件,并通过底外模板(底外模板相应位置上开有相应的孔)对其进行定位,确保其位置精准。

确认砼达到脱模强度后,同时调节斜撑丝杆和底外支撑架下横梁端部的丝杆,使模板缓慢地离开砼面,待模板脱离砼面40mm左右后,停止调节下横梁处的脱模螺杆,继续调节斜撑丝杆,使底外模板倾斜角度达到20°

左右后,即完成脱模工作,脱模后的支撑架如图04所示;

脱模完成后,拆除底部锚固装置,调节底外下纵梁上的支撑丝杆,同时转换轮子部位的垫板,使轮子处于工作状态,然后通过外力牵引整体前移。

图04底外支撑架脱模状态图

3.2液压钢模台车

3.2.1液压钢模台车结构参数

1、台车每仓浇筑长度:

L=15000mm;

2、结构尺寸:

台车主桁架高2483mm,宽2800mm,内部浇筑尺寸为4400mm×

4400mm;

外侧支撑架高6140mm,顶拉桁架长度为18340mm;

3、轨距:

内部为1800mm(居中布置),外侧为950mm(外侧靠外轨道离侧墙边为1370mm)。

4、操作空间:

内部有1620mm宽×

1920mm高净空间,搭设简易平台板后可供操作人员和检查人员通行,外侧支撑架上平行设置了两根横支撑,可搭设临时平台板后上人操作侧向脱模装置;

5、外侧使用空间:

外侧支撑架和模板需要横向空间1570mm;

6、模板脱空量:

内部台车模板最小脱空量为70mm左右,外侧体系模板脱空量为60mm-120mm;

3.2.2液压钢模台车安装

台车主桁架各个部件之间为螺栓连接,一榀主桁架包括两根立柱、一根上横梁、一根下横梁、两根上斜杆、两根下斜杆(或者主桁架在出厂前已经组装成为一个整体),连为一体后,除有特殊需求或工程结束,一般不予拆除这些连接,使得单榀桁架为一个整体;

安装轨道和下纵梁(下纵梁用丝杆支撑,丝杆的支撑长度以将轮子稍微离开(离开约为2-3mm)轨道为标准),将组装好的主桁架安装于下纵梁上,然后依次安装上纵梁、油缸支座和丝杆支座;

安装油缸,同时安装两边和中间位置的顶升丝杆,利用顶升丝杆和油缸安装顶升纵梁,并将顶升纵梁间的联系杆件焊接固定;

组装模板,将模板置于顶升纵梁上,同时安装侧向油缸,将模板临时固定,固定完毕后,安装柔性搭接模板,至此,内部台车安装完毕,进入模板的就位调整阶段。

注意在安装下纵梁之前应校核轨道的位置,并将轨道固定,同时将双轨连接系统连接好,安装完下纵梁后,应再次校核轨道的位置,如有偏差,应及时纠正。

第一次安装台模时,一般应在浇筑第一仓的相邻位置设置轨道,整体安装完成并调试后再将台模移动至第一仓的位置;

具体模板设计结构见附图06、07。

3.2.3液压钢模台车就位与调整

支模之前,应将下纵梁的支撑丝杆调节到位,使轮子脱离轨道,确定整个系统固定之后,才能进行支模工作。

首先降低安装时临时顶撑丝杆的高度,调节顶升油缸,使模板达到指定的标高位置,校核之后,调节水平油缸,使得模板体系中线与整个浇筑涵洞的中线重合,核准之后,安装所有的顶撑丝杆,并将所有顶撑丝杆调节到位,最后调节侧向油缸,使得内侧模板达到准确的位置,检查模板的竖向垂直度,如达到要求,则安装侧向丝杆,并将其紧固。

同时,向柔性搭接模板内填塞楔块,使得模板搭接以浇筑砼稳固牢靠,至此,内侧支模完成。

支模完成后,应该校核模板的位置和模板之间连接,防止其错台,同时,检查所有的丝杆和螺栓连接,确保所有连接可靠,检查轨道的连接和稳定性,检查侧向油缸是否受力(保证其不受力),然后才能进行砼的浇筑。

支模后,台车的浇筑工况见图05,台模纵向装配见图06。

3.2.4液压钢模台车脱模

当确认砼达到脱模强度后,开始进行脱模操作,首先拆除部分侧向丝杆,利用剩余的侧向丝杆(两端和中间的4-5榀支撑架上)缓慢地协调操作,使模板脱离砼面,然后拆除所有侧向丝杆,利用侧向油缸将砼侧向模板沿着上部铰转动5°

左右,使模板脱离砼面70mm左右,然后拆除顶部丝杆(或降低丝杆腾出足够的空间),启动顶升油缸,使模板整体下移70mm左右,完成整个脱模过程。

脱模后的模板状态图和工况见图07所示。

图05台车浇筑工况

图06台模纵向装配图

图07台车脱模后工况

3.2.5行走

确认模板脱离砼墙壁后,对两端和中间桁架的顶升丝杆进行调节,使其参与工作,保证上部结构和主桁架连为一体,然后调节下纵梁的支撑丝杆,使轮子完全接触轨道,继续旋转丝杆,使丝杆脱离轨道,然后开动台车两侧电机,使台车缓慢前行至下一浇筑位置,对位置进行微调后,固定台车位置,进行下一阶段的支模工作。

注意在行走之前,应安装好相应的轨道,并校核轨道的位置和固定轨道。

3.3、外侧模板系统

3.3.1安装

先铺设轨道,校核轨道位置并固定后,安装外下纵梁,将外侧模支撑架组装于下纵梁上,并安装横向支撑和剪刀撑,使外模支撑架为一个整体,如有必要,根据现场情况加设临时支撑,同时注意两侧支撑架系统应该同步组装,然后再吊装顶拉桁架,先将顶拉桁架置于两侧外模支撑架的托架上,然后用螺栓把三者连为一体,顶拉桁架与外侧模支撑架之间采用M38螺栓连接,支撑架内外弦与桁架弦杆之间的缝隙应采用适当厚度的钢板塞紧,以防止支撑架和顶拉桁架之间连接松动;

然后,组装模板并将模板置于侧模支撑架支托上,支托上应铺设尺寸合适的聚四氟乙烯尼龙板薄板,然后调节侧向脱模丝杆,使丝杆顶住模板,当模板达到准确的位置后,应用钢板等将丝杆间隙塞紧,防止模板发生偏移。

外侧模板组装完成后,应在模板连接之间安装防错台槽钢,并将螺栓拧紧。

注:

如有条件,外侧系统和内部台车应在相邻的工作面(而不是同一工作面)进行组装,以便有足够的组装空间,组装完成后再将二者配套使用。

3.3.2支模

模板和支撑架安装完毕后,需要调整模板的位置,可通过侧向脱模螺栓调整,此时使中间的螺栓不参与工作,只需调整上下的螺栓(单侧共20个螺栓),调整到位后,塞紧丝杆与模板背楞的间隙,防止其晃动,然后紧固中间部位的螺栓,使其与上下螺栓共同工作,完成外侧模的支模工作,支模后外侧系统见图08。

图08外侧支撑系统装配图

3.3.3脱模

确认砼达到脱模强度后(与内部台车脱模同步即可),先松动中间部位的丝杆,使其不再参与工作,然后取掉上下丝杆底部的塞垫板,逐步向外旋转丝杆,使模板缓慢脱离砼面,注意所有的丝杆应协调动作,当模板脱离砼面70mm左右时,即可停止调节,将丝杆塞紧固定。

支模和脱模均使用上下部位的丝杆,中间部位的丝杆不参与支模和脱模,仅仅在浇筑状态时参与工作。

脱模时,底部支托上的聚四氟板参与工作,如果数次脱模后,该板破损,导致脱模困难时,应及时更换。

3.3.4行走

外侧支撑架系统不设置动力系统,可采用5t导链或电动葫芦移动该系统,如工地无设备或设备使用不具备条件时,可采用人工移动,此时可整体移动或分节(两节或五节均可)移动,移动至下一浇筑点后,固定外模支撑架系统,进行下一个工作循环。

3.3.5、端模

安装:

模的的连接方式分为两种,一种是与侧壁模板用螺栓连接,相应的位置有螺栓孔,另一种是传力给支撑架,支撑架再传递给相应的固定件;

安装端模体系前,应将内外侧壁模板安装调试到位并固定好,然后依次将每块端模与侧模用螺栓固定,然后安装支撑架,支撑架再与相应的构件固定。

底部端模设置支撑架,注意保证支撑架的标高准确,支撑架底梁上预留有两个直径为24mm的孔,用以锚固;

顶部端模支撑架下设端模纵梁,端模纵梁搁置于顶升纵梁上,端模支撑架与端模纵梁用螺栓连接,同时设置楔块塞紧支撑架与端模纵梁之间的缝隙,保证支撑架不产生任何位移。

3.4、龙门式皮带布料机

3.4.1技术参数