龙骨焊接施工方案文档格式.docx

《龙骨焊接施工方案文档格式.docx》由会员分享,可在线阅读,更多相关《龙骨焊接施工方案文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

90号门岗

效果图

2

参建各单位

建设单位:

华为投资控股有限公司

总包单位:

中建建筑第五局工程局有限公司

监理单位:

广州珠江工程建设监理有限公司

设计单位:

深圳市华阳国际工程设计有限公司

施工单位:

3

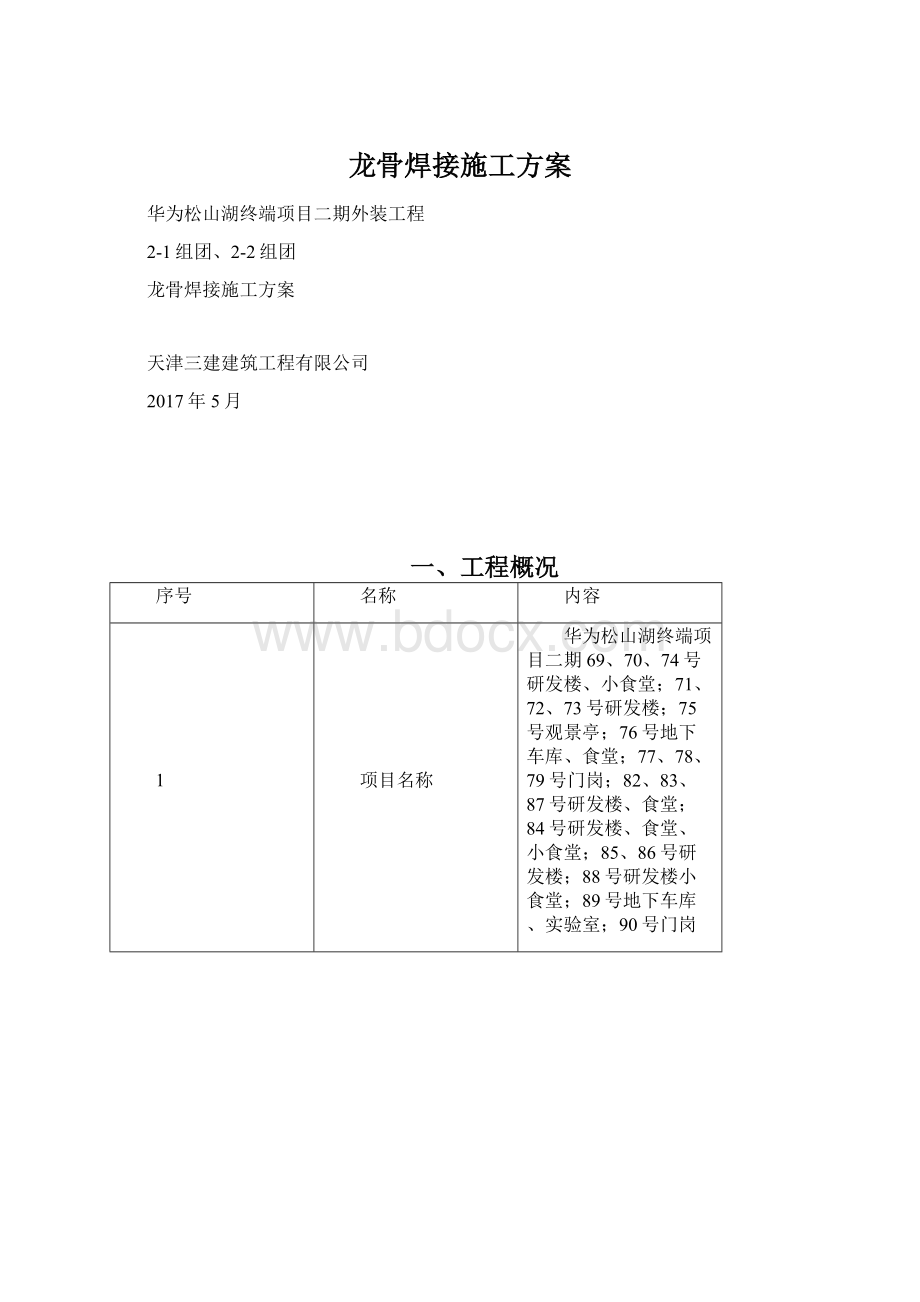

工程概况

本工程为2-1组团(69#~79#)、2-2组团(82#楼~90#楼)为多层办公建筑,建筑类别为2类,设计使用年限为50年。

4

工程地址

东莞市松山湖环湖路北侧

5

施工内容

2-1、2-2组团的外檐石材幕墙等

6

工期要求

根据总承包方工期、施工进度计划的安排制定。

7

执行标准

符合国家及合同等与施工相关各类规范

8

工程质量

符合合同及招标文件要求

9

安全目标

10

文明施工

11

施工队伍选择

选用具有施工经验的高素质施工队。

二、焊接工艺施工

1、材料准备:

(1)、钢材理化指标符合国家标准,钢板为Q235号B级钢,钢材须有出厂合格证,并需经过实验室进行材料检验,钢材断口不得有分层、表面锈蚀、麻点、裂缝、划痕等缺陷,钢管壁厚和钢板厚不得有负偏差。

(2)、焊条必须有出厂合格证等质量证明,所有焊条焊接之前必须烘干,否则不允许使用,因为使用受潮焊条会使电弧的稳定性变差,焊渣飞溅增大,且易产生气孔、裂纹等焊接缺陷,凡药皮脱落、焊芯生锈的焊条严禁使用。

(3)凡焊接部位均应做3道防腐处理:

第一道为富锌底漆,第二道、三道为防锈漆,为便于检查每道应使用不同颜色;

材料应符合国家标准的规定,并须有产品质量证明书。

2、现场作业准备:

(1)工具准备:

交流电焊机、锤子、样冲、凿子、撬杠、螺栓板、钳子、弓形夹具及调直器、夹头等常用工具。

(2)技术准备:

焊接工人进行焊接工艺评定,焊接工人须持焊工证方可上岗操作。

3、放样下料、制作安装:

放样和下料是龙骨安装中的第一道工序,也是至关重要的一道工序,钢骨架应严格按照图纸的材料型号、尺寸进行下料,钢材下料时要反复核实,每一种规格应一次完成下料,下料完后要挂牌成堆放置,特别是钢材型号和壁厚不得出现差错,下料钢材必须顺直,不得有弯折现象,为了保证型材端面与型材轴的垂直,需采用机械切割下料。

型材在运输过程中不得发生变形,严禁任何扔下和野蛮装卸,运到现场后要按加工标牌成堆放置,地面应干燥,不得受潮生锈。

制作时应注意,选择适合于母材的焊条牌号,钢材的加工应保证精度要求,钢材在焊接前清理干净,去除待焊区域附近的铁锈、油污、水分等其它妨碍焊接的物质,多层焊接时,应清除每层焊接的熔渣及飞溅等。

4、工艺流程

校正

矫正

质量员检验

合格

5、操作工艺

(1)、焊接操作前应首先检查被焊工件部位有无铁锈、割渣、毛刺、油脂、涂层等垃圾物,焊前必须严格清理。

(2)、焊接前应领会图纸的技术要求,严格按照图纸要求进行施工,防止或减小在焊接过程中产生的焊接变形,确保产品质量。

(3)、碱性药皮类型焊条,试验前应进行260℃~430℃烘培1小时以上或按制造商推荐的烘培范围烘干。

其他药皮类型焊条可在供货状态下试验或按制造商推荐的烘培范围烘干。

(4)常用结构钢材采用中等热输入焊接时最低预热温度要求

(5)、定位焊必须由持相应合格证的焊工施焊,所用焊接材料应与正式焊缝的焊接材料相当。

(6)、定位焊焊缝厚度应不小于3mm,对于厚度大于6mm的正式焊缝,其定位焊缝厚度不宜超过正式焊缝厚度的2/3。

(7)、角焊缝最小焊脚尺寸

(8)、焊接时手势应平稳,焊条摆动速度要均匀、摆动幅度要一致,以确保焊缝宽度均匀、一致。

(9)、焊缝宽度应均匀、高低起伏应一致,焊缝应美观、漂亮。

(10)、焊后待焊件冷却后,去除焊接毛刺、焊渣、药皮和各种不必要的焊疤。

三、焊接质量

1、焊缝表面不得有裂纹,焊腐等缺陷。

根据图纸要求本工程焊缝等级除特殊注明外为三级焊缝。

2、焊缝观感应达到外形均匀,成型较好,焊道与焊道,焊道与基本包层间进度较平滑,焊渣和飞溅物基本清除干净。

3、焊缝外观质量标准及尺寸允许偏差:

项目

允许偏差

缺陷类型

三级

未焊满(指不足设计要求)

≤0.2+0.04t,且≤2.0

每100.0焊缝内缺陷总长≤25.0

根部收缩

长度不限

咬边

≤0.1t且≤1.0,长度不限

弧坑裂纹

允许存在个别长度≤5.0的弧坑裂纹

电弧擦伤

允许存在个别电弧擦伤

接头不良

缺口深度0.1t,且≤1.0

每1000.0焊缝不应超过1处

表面夹渣

深≤0.2t长≤0.5t,且≤20.0

表面气孔

每50.0焊缝长度内允许直径≤0.4t,且≤3.0的气孔2个,孔距≥6倍孔径

注:

表内t为连接处较薄的板厚

4、对接焊缝及完全熔透组合焊缝尺寸允许偏差

图列

允许偏差

对接焊缝余高C

B<20:

0~4.0

B≥20:

0~5.0

对接焊缝错边d

d<0.15t,

且≤2.0

5、部分焊透组合焊缝和角焊缝外形尺寸允许偏差

四、焊接缺陷分析及预防措施

1、外部缺陷:

外部缺陷是指那些位于焊缝表面,用肉眼或低倍放大镜就能看到的缺陷,如焊缝尺寸不符合要求、咬边、焊瘤,弧坑、表面气孔、表面裂纹等。

(1)、焊缝尺寸及形状不符合要求,主要表现为焊缝表面形状高低不平,宽窄不一的现象。

焊缝外观尺寸不符合要求,不仅造成焊缝成形不美观,而且降低了焊缝与基本金属的结合强度,易造成应力集中,不利于焊件结构的安全使用。

产生这种缺陷的原因主要有:

由于操作方法不当引起,焊接电流过大或过小,焊件装配间隙不均匀,或坡口角度不当,焊条质量差或焊接过程中电弧产生偏吹。

防止产生这种缺陷的措施是:

要熟练地掌握电弧长度,保证电弧稳定,防止偏吹,正确选择坡口角度和装配间隙。

(2)、咬边

由于焊接参数选择不当,或操作工艺不正确,沿焊趾的焊件母材部位产生的沟槽或凹陷称咬边。

产生原因:

焊接工艺参数选择不当焊接电流太大,电弧过长,运条速度和焊条角度不适合等。

主要措施:

正确选择焊接工艺参数,使电流适宜或略小,适当掌握电弧长度,正确应用运条方法和控制焊接速度,焊条角度要正确,在平焊、立焊、仰焊位置焊接时,焊条沿焊缝中心线保持均匀对称的摆动,横焊时,焊条角度应保持熔滴平稳地向熔池过渡而无下淌现象。

(3)、焊瘤

在焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤,称为焊瘤。

焊瘤产生的主要原因是;

由于接缝间隙太大,操作不当,运条方法不正确。

有时焊接电流太大,电弧过长,焊条熔化太快,焊速太慢等也会造成焊瘤。

防止产生焊瘤的措施是:

提高操作的技术水平,正确选择焊接工艺参数,灵活调整焊条角度,装配间隙不宜过大。

立焊,仰焊时应严格控制熔池温度,不使其过高。

运条速度要均匀,并需选用正确的焊接电流。

(4)、凹坑

焊后在焊缝表面或焊缝背面形成的低于母材表面的局部低洼部分称为凹坑,在焊缝收弧处产生的凹陷现象,也是凹坑的一种,称为弧坑。

产生凹坑的主要原因是:

操作技能不熟练,不善于控制熔池形状,焊接电流过大,焊条又未适当摆动,或者过早进行表面焊缝的焊接,熄弧时突然停止,未填满弧坑。

防止凹坑产生的措施是:

熟练掌握操作技能,并注意在收弧处作短时间的停留或作划圈形收弧。

重要的焊件要设置引弧板和引出板,在构件上不允许留有凹坑。

(5)、烧穿

焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷称为烧穿。

产生烧穿的主要原因是:

焊接电流过大,焊接速度过慢以及电弧在焊缝某处停留时间过长等引起焊件受热过甚,焊件间隙太大也容易产生烧穿。

防止烧穿的措施是:

正确选择焊接电流和焊接速度,减少熔池在每一部位的停留时间,严格控制焊件的装配间隙,并保持均匀一致。

2、内部缺陷

内部缺陷位于焊缝的内部,如未熔合,未焊透、内部气孔,裂纹及夹渣等。

(1)、未熔合

未熔合主要指焊道与母材之间或焊道与焊道之间来完全熔化结合的现象。

未熔合直接降低了焊接接头的机械性能,严重的未熔合会使焊接结构根本无法承载。

产生未熔合的主要原因是;

焊接电流太小,焊条偏心或运条方法不当,焊速太快,热量不够及焊件表面或前一道表面有氧化皮或熔渣存在也会造成未熔合。

防止产生未熔合的措施是:

加强坡口清理和层间清理、正确选择焊接电流、焊接速度,注意运条角度和焊条摆动速度,焊接操作时应注意分清熔渣和铁水。

焊条偏心应调整角度使电弧处于正确方向。

(2)、未焊透

焊接时接头根部未完全熔透的现象叫未焊透。

未焊透不仅降低接头的机械性能,并且造成应力集中,承载后往往会引起裂纹。

在对接焊缝中,是不允许未焊透缺陷存在的。

产生未焊透的主要原因是:

焊接坡口钝边过大,坡口角度太小,封底间隙太小,操作时,无法将焊条伸入根部。

运条角度不正确,熔池偏于一侧,焊接电流过小,速度过快。

弧长太长,焊接时有偏吹现象等。

防止产生来焊透的措施是:

正确选择坡口形式及装配间隙,熟练掌握操作技能,焊接时要防止电弧偏吹。

(3)、夹渣

焊后残留在焊缝中的熔渣称为夹渣。

夹渣会降低焊缝的力学性能。

因夹渣多数是不规则的多边形,其尖角会引起很大的应力集中,容易使焊接结构在承载时遭受破坏。

产生夹渣的主要原因是:

焊接电流太小,焊接速度太快,使熔渣来不及浮出,焊接坡口边缘或焊层之间的熔渣未清理干净,运条不当,熔渣与铁水分离不清,阻碍熔渣上浮。

防止产生夹渣的措施:

正确选择焊接工艺参数,做好焊前及焊层间的清理工作,熟练掌握操作技能,尽量采用具有良好工艺性能的焊条。

在焊缝的内部缺陷中,除了上述这些缺陷外,焊接接头还可能出现气孔和裂纹。

(4)、气孔

焊接时,熔池中的气泡在凝固时未能超出而残存下来所形成的空穴,叫气孔。

气孔可分为密集气孔、条虫状气孔和针状气孔等。

气孔是焊接生产中常见的一种缺陷,它不仅削弱了焊缝的有效工作截面,同时也会带来应力集中,降低焊缝金属的强度和塑性。

对于受动载荷的焊件,气孔还会显著地降低焊缝的疲劳强度。

在正常操作情况下,形成气孔的气体是氢和一氧化碳,氩弧焊时,由于气体保护不严,空气中的氮进入熔池,也会形成气孔。

影响因素:

铁锈和水分、焊接方法、焊条种类、电流种类和极性、焊接工艺参数

防止措施:

1)仔细清除焊件表面上的铁锈等污物,清除范围手弧焊为焊缝两侧各10mm,埋弧自动焊为20mm。

2)焊条、焊剂在焊前应按规定严格烘干,焊条应存放于保温桶中,做到随用随取。

3)采用合适的焊接工艺参数,使用碱性焊条时,一定要用短弧焊。

(5)、热裂纹

焊接过程中,焊缝和热影响区金属冷却到固相线附近高温区产生的裂纹称为热裂纹。

1)热裂纹的特点

a、产生的时间:

热裂纹一般产生在焊缝的结晶过程中,故又称结晶裂纹或凝固裂纹。

处于焊接过程中。

b、产生的部位和方向:

热裂纹绝大多数产生在焊缝金属中,有的是纵向,有的是横向。

c、外观特征:

热裂纹或者处在焊缝中心.或者处在焊缝两侧,其方向与焊缝的波纹线相垂直,露在焊缝表面的有明显的锯齿形状;

也常有不明显的锯齿形状。

裂纹断面上都可以发现明显的氧化色彩。

d、金相特征:

热裂纹都发生在晶