硅锰合金的冶炼要点文档格式.docx

《硅锰合金的冶炼要点文档格式.docx》由会员分享,可在线阅读,更多相关《硅锰合金的冶炼要点文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

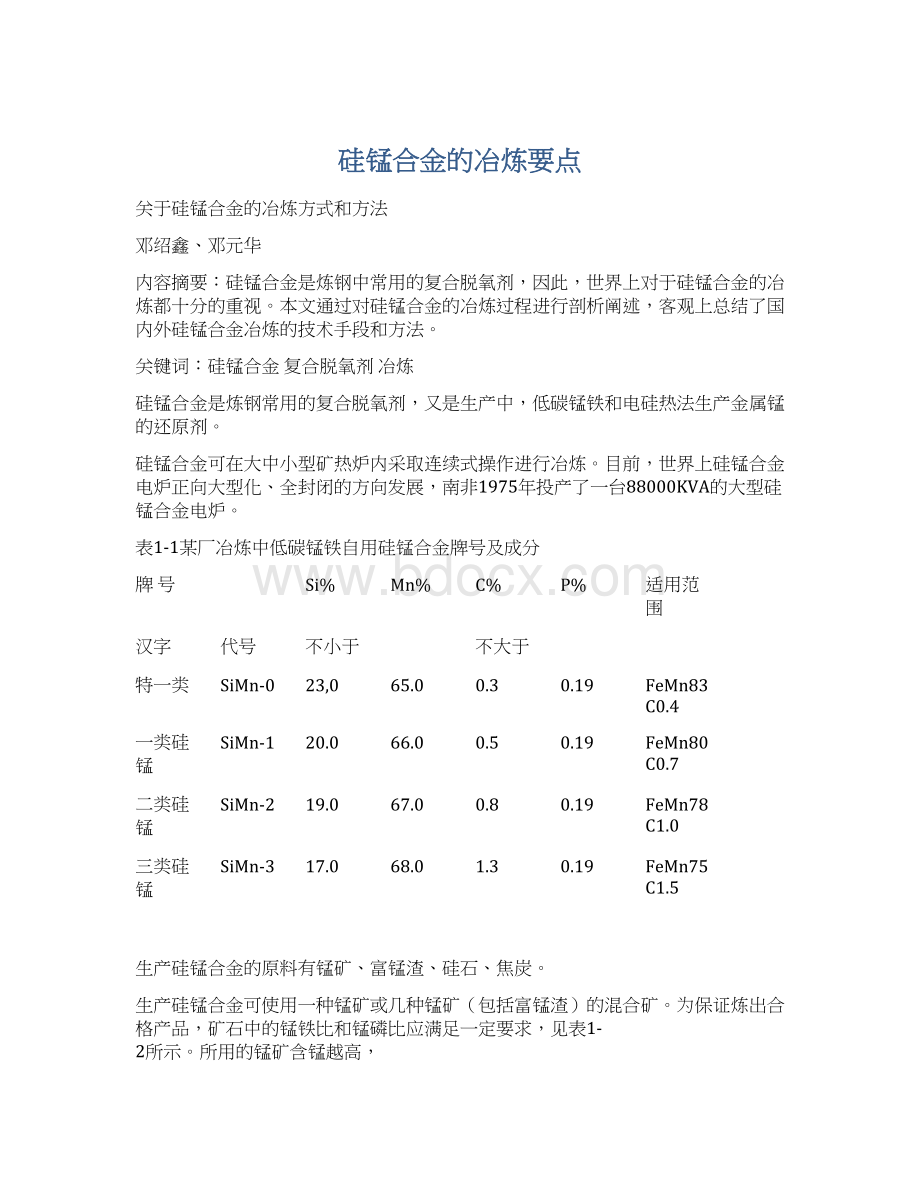

0.3

0.19

FeMn83C0.4

一类硅锰

SiMn-1

20.0

66.0

0.5

FeMn80C0.7

二类硅锰

SiMn-2

19.0

67.0

0.8

FeMn78C1.0

三类硅锰

SiMn-3

17.0

68.0

1.3

FeMn75C1.5

生产硅锰合金的原料有锰矿、富锰渣、硅石、焦炭。

生产硅锰合金可使用一种锰矿或几种锰矿(包括富锰渣)的混合矿。

为保证炼出合格产品,矿石中的锰铁比和锰磷比应满足一定要求,见表1-2所示。

所用的锰矿含锰越高,

表1-2

炼制合金

要求

Mn%≥

Mn/Fe≥

P/Mn≤

37

7

0.0020

35

6

0.0025

33

5.5

31

5.0

Mn60Si20

4.5

Mn60Si17

30

0.0030

Mn60Si14

3.5

0.0035

图1-1

各项指标越好,图1-1为锰矿品位对硅锰合金技术经济指标的影响。

锰矿中二氧化硅含量通常不受限制。

采用含二氧化硅较高的锰矿(30~40%SiO2)来冶炼硅锰合金在技术上是允许的,在资源利用上是合理的。

锰矿中的杂质P2O5要低,P2O5使合金中磷含量升高。

锰矿粒度一般为10~80mm,小于10mm不超过总量的10%。

对于硅石的要求,SiO2≥97%,P2O5<0.02,粒度10~40mm,不带泥土及杂物。

对于焦炭的要求,固定碳≥84%,灰分≤14%,焦炭粒度,一般中小电炉使用3~13mm,大电炉使用5~25mm。

对于石灰的要求与碳素锰铁对石灰的要求相同。

为了改善硅的还原,炉料中必须有足够的SiO2使在酸性渣中进行冶炼,渣中SiO2过高,会使排渣困难,通常冶炼硅锰合金的炉渣成分:

(SiO2)=34~42%,

CaO+MgO

=0.6~0.8Mn<8%

SiO2

锰的高价氧化物不稳定,受热后容易分解和被CO还原成低价的氧化物MnO,在1373K~1473K的温度区间,锰的高价氧化物已经分解或还原成MnO。

MnO较稳定,只能用碳直接还原,由于炉料中SiO2较高,MnO在没开始还原时就与它反应成硅酸盐,富锰渣中的硅锰也是硅酸盐的形式存在,因此从MnO中还原锰的反应,实际上是液态炉渣的硅酸盐中进行还原的。

由于锰与碳组成稳定的化合物Mn3C,用碳还原MnO得到的不是纯锰,而是锰的化合物Mn3C。

MnO·

SiO2+

4

C=

1

Mn3C+SiO2+CO

3

炉料中的氧化铁比氧化锰容易还原,还原出来的铁与锰组成共熔体,大大改善了MnO的还原条件。

温度升高,硅也被还原出来,其反应式是:

SiO2+2C=Si+2CO

由于硅与锰生成比Mn3C更稳定地化合物MnSi,当硅遇到了Mn3C时,Mn3C中的碳被排挤出来,使合金含碳量下降,其反应式为:

1/3Mn3C+Si=MnSi+1/3C

被还原出来的硅越多,碳化物破坏得越彻底,合金的含碳量就越低。

用碳还原炉料中的硅和锰生产硅锰合金,其总反应式:

SiO2+3C=MnSi+3CO△Fo=3821656.6-2435.67T

由于还原出来的硅与锰结合生成MnSi,从而改善了还原条件。

合金中的含硅量越低,SiO2的开始还原温度越低,例如,冶炼硅锰20时,SiO2开始还原温度为1763K,冶炼硅锰14时为1748K。

生产硅锰合金的工艺与生产碳素锰铁基本相同,但在炉况的掌握上比生产碳素锰铁要难些。

为此在操作上更要求做到精心细致,正确的判断炉况和及时处理。

正常炉况的标志是电极插入深度合适,炉料均匀下沉,炉口冒火均匀,成分稳定和各项技术经济指标良好。

准确的配料比是保证得到正常炉况的关键。

配料比中的主要问题是配碳量问题。

当炉料中还原剂过多时,炉料导电性增强,电流上涨电极上抬,坩埚缩小,疵火塌料现象增多,炉口的外观和炼硅铁时的还原剂过多时有些相同,由于炉料中有过多的还原剂,二氧化硅还原较多因而合金中硅高。

若还原剂过剩量太大,电极上抬很严重,炉底温度低,合金中硅含量反而下降。

当炉料中还原剂不足时,电极下插深,炉口火焰低,发暗,由于还原剂不足,渣中二氧化硅高,渣发粘,出铁时铁渣不分,合金中硅低碳高。

配碳量是根据公式计算出来的,但要把炉上的一些实际情况考虑进去。

例如炉渣碱度大渣稀,出铁带走的生料多,配料量可以大些,又如旧的出铁口炉眼大,出铁时带走的焦炭多,配碳量也要大一些。

炉渣的碱度对硅锰合金的冶炼也有很大的影响。

碱度过高,成渣温度大大下降,炉内温度提不高,加之CaO与SiO2结合成硅酸盐,这些都使SiO2的还原困难,合金含硅量上不去。

此外,碱度过高,炉渣过稀,出铁时带走的生料多,出铁口也容易烧坏,炉眼也不好堵,因此碱度太高是不好的。

碱度太低,渣发粘,排渣困难,排渣不彻底,容易引起翻渣,碱度太低,电阻大,炉渣的导电性大大下降,常常给不满负荷,因而炉温低,坩埚缩小,化料速度慢,生产率低。

由于炉温低和渣发粘,SiO2还原发生困难,合金中硅低碳高,渣中跑锰多。

生产中可根据渣量和渣的流动性来判断炉渣碱度,正常冶炼时,每炉的渣量和铁量在一定范围内波动。

若出渣过多,出铁较少,说明碱度高;

若渣量少,流不出来,出铁口挂渣,说明碱度低。

炉渣的流动性和碱度直接相关,渣稀,碱度就高、渣粘、碱度就低。

二氧化硅是较难还原的氧化物,它的还原程度与还原剂的用量特别是与炉温有关。

因此,冶炼硅含量较高的硅锰合金除适当增加还原剂的用量外,关键是怎样提高炉内的温度。

我们知道,在连续冶炼法中,炉渣的熔点对炉温有很大的影响。

在冶炼硅锰合金时,因为炉渣中的SiO2和MnO在12400C会组成低熔点的共晶体,而从MnSiO3中还原得到含硅20%的开始还原温度为14900C,因此冶炼高硅硅锰合金的主要困难也是炉温问题。

锰矿的品位和块度对炉温是有影响的。

锰矿含锰越高,渣量就少,炉温容易上去。

锰矿块度大,透气性好,整个炉口冒火,料层均匀下沉。

原料预热好,落入下部反应区时带入较多的热量,同时块度大,熔化很慢,成渣温度也高,这都有助于炉温的提高。

提高合金的含硅量,还要有一个合适的炉渣成分。

生产实践指出,当碱度(CaO/SiO2)在0.5~0.7之间,合金含硅量高。

此外,炉渣中含有少量的(5~7%)MgO能大大改善炉渣的流动性,又利于炉温的提高,这都能促进SiO2的还原。

电极工作端的长度对炉温是有直接影响的。

9000~12500KVA的电炉冶炼硅锰合金时电极的正常埋入深度为1.2~1.4米,工作电压为130~145V;

3000~6000KVA的电炉冶炼硅锰合金时电极的正常埋入深度为600~800mm。

此外,如出铁口处炉壁变薄,出铁口炉眼太大造成出铁时淌生料严重,也都影响炉温的提高,从而影响合金中硅含量的提高。

锰的回收率是生产硅锰合金的一项重要指标。

提高锰的回收率就是要减少进入炉渣和随同炉气逸出的锰。

炉渣中锰量与炉渣碱度有关。

生产统计中有如下关系,见表1-3。

表1-3

碱度(CaO/SiO2)

0.21~0.3

0.24~0.4

0.41~0.5

0.51~0.6

0.61~0.7

0.71~0.8

0.81~0.9

渣中含Mn量

10.3

9.6

8.35

8.41

7.25

5.76

4.88

碱度越高,渣中含锰量越低,但不应由此得出结论。

碱度越高锰的回收率越高。

因为碱度越高,渣量就越大,虽然渣中的锰的百分比下降,炉渣中总的跑锰量不一定下降。

生产经验认为:

碱度由0.2增大到0.7~0.8时,锰的回收率随着碱度的增加而提高,碱度再高,锰的回收率反而下降。

为了减少随炉气逸出的锰,就要避免高温区过于集中,减少锰的挥发。

因此,二次电压不能过高,电极插得深,料柱厚,炉气外逸时有比较长的行程,以便炉料吸收部分挥发的锰,可以减少锰的汽化损失。

封闭电炉炼硅锰合金时,判断炉况除根据原料情况(粒度、成分)电极位置、炉渣碱度、合金成分、渣量(同敞口炉)外,还要考虑炉气成分,炉膛各部分温度变化等情况对冶炼过程进行全面分析,综合判断,如:

(1)炉膛出口压力波动,炉盖温度局部升高说明炉膛内局部翻渣或刺火。

(2)炉气出口压力增大,炉盖温度未升高,二次电流下降,说明炉内有塌料现象。

(3)炉气出口压力增大,炉盖温度升高,电极波动,出炉压力显著下降,是炉膛内翻渣的象征。

(4)炉气分析中氢含量急剧上升,在原料湿度不变情况下,说明炉内设备有严重漏水现象,应立即停电处理。

如氧气含量增加,说明密封不好,应搞好密封。

近年来,俄罗斯有的工厂利用碱性铝代硅酸盐冶炼硅锰合金,使合金产量提高,单位电耗降低,锰和硅收得率提高。

如当用伟晶花岗岩代替石灰石及一部分硅石时。

按末渣中(Na2O+K2O)为5~7%计算,硅收得率从43.8%提高到48.4%,锰收得率则从73.1%提高到79.3%。

炉渣中合金珠的数量将减少5/6~6/7。

表1-4为利用伟晶花岗岩熔炼硅锰合金的技术经济指标。

伟晶花岗岩,碱性花岗岩这类材料均是电炉铁合金工业的新型溶剂。

普通工业炉渣的粘度在1773K时为0.5~1.0Pa·

s,而在1723K时为0.8~2.0Pa·

s。

当炉渣含7.4%(Na2O+K2O)时,其粘度应降低25%,而当炉渣含15.3%(Na2O+K2O)时,其粘度几乎降低50%,达0.4Pa·

表1-4利用伟晶花岗岩冶炼硅锰合金的主要指标

指标

炉料

采用伟晶花岗岩的炉料

普通炉料

PM3-16.5型炉子工作的昼夜数

9.0

炉子生产能力:

t/d

102.3

96.0

原料中平均锰含量:

%

43.87

43.91

原料单位消耗量:

Kg

锰原料

1730

1885

硅石

257

382

焦炭

420

454

石灰石

-

43

伟晶花岗岩

161

单位电耗:

kW·

h

3820

4060

炉渣的平均化学成分:

MnO

22.2

21.2

48.6

50.3

CaO

11.7

13.5

MgO

1.0

2.2

Al2O3

10.2

8.5

Na2O3+K2O

6.2

3.9

炉渣碱度:

(CaO+MgO)/SiO2

0.26

0.33

(Na2O+K2O)/SiO2比例

0.128

0.078

渣铁比

0.93

1.03

合金元素中各元素的回收率:

Mn

79.3

73.1

Si

48.4

43.8

P

88.1

80.8

俄罗斯有的铁合金厂,使用次石墨作还原剂冶