拨叉课程设计说明书Word文档下载推荐.docx

《拨叉课程设计说明书Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《拨叉课程设计说明书Word文档下载推荐.docx(37页珍藏版)》请在冰豆网上搜索。

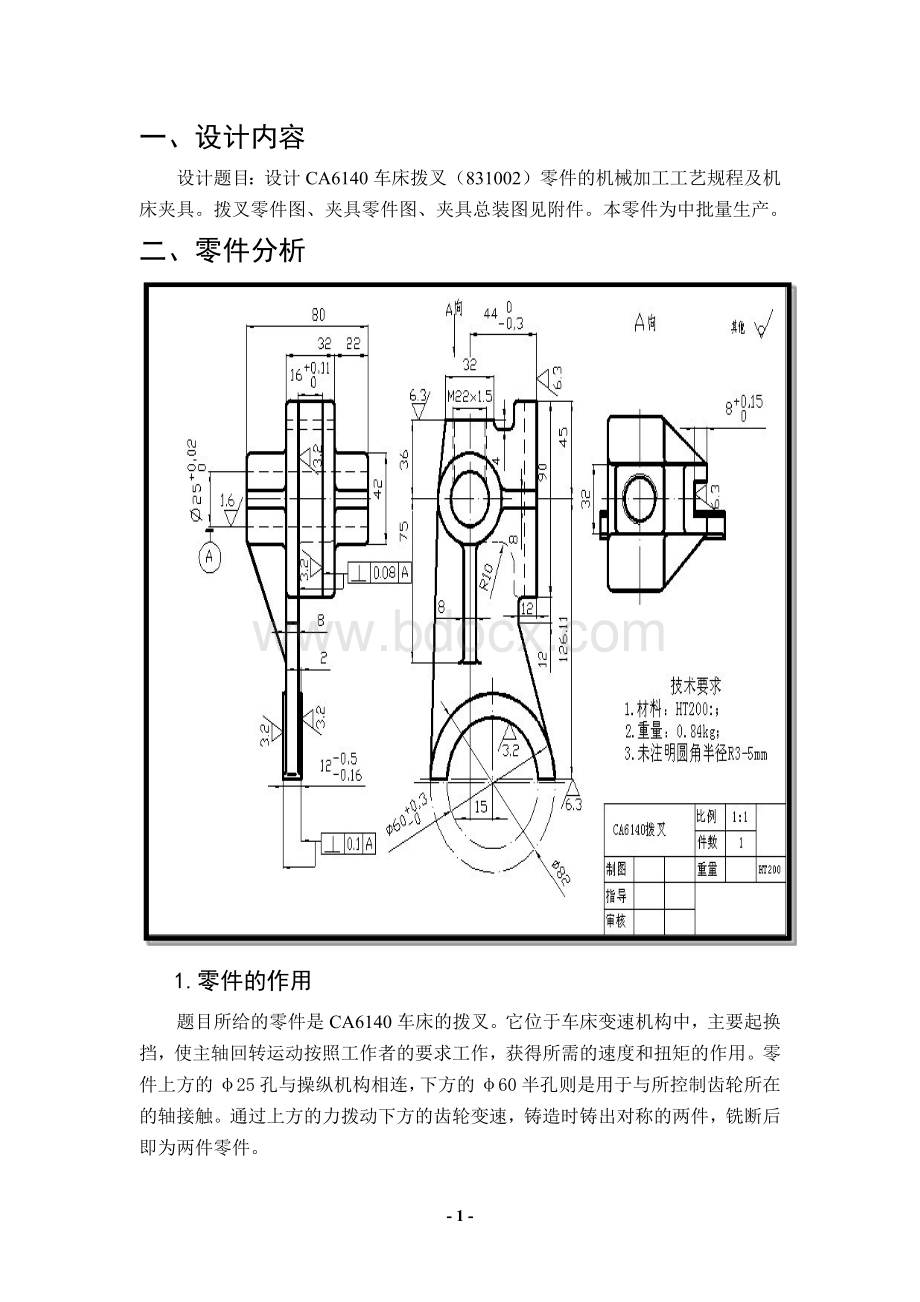

1.定位基准的选择

定位基准的选择是工艺规程设计中的最重要的工作之一。

定位基准选择的正确与合理可以使加工质量得到保证,生产率得到提高。

否则,加工工艺过程中就会问题百出,更有甚者,还会造成零件大批报废,使工作无法正常进行。

1).粗基准的选择

合理地选择定位基准,对于保证加工精度和确定加工顺序都有决定性的影响。

在最初的一道工序中,只能用毛坯尚未加工的表面作为定位基准,这种定位基准称为粗基准。

选择不加工表面作为粗基准可以保证加工面与不加工面之间的相互位置精度,故一般对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

2).精基准的选择

考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的底面为主要的定位精基准,主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,在此处不再重复。

2.零件表面加工方法的选择

拨叉零件技术要求表

加工表面

尺寸及偏差/mm

公差及精度等级

表面粗糙度Ra/μm

形位公差/mm

Φ25孔

25H7

IT7

1.6

Φ60孔两端面

12d11

IT11

3.2

Φ60孔内表面

φ60

IT12

拨叉脚底面

离圆中心线2mm

6.3

螺纹孔顶面

距φ25孔中心线36mm

槽端面

距槽底面8H12

16H槽底面

8H12

16H槽内侧面

16H11

由上表知道:

本零件的加工面包括有端面、内孔、内螺纹、槽等。

参考《机械制造工艺设计简明手册》确定其加工方法如下:

1).φ42mm圆柱的端面

由于该端面为未注公差尺寸,根据GB1800-79规定其公差等级按IT13,尽管表面粗糙的没有要求,但后续加工φ25mm的内孔要求很高,故选择进行粗加工+精加工。

2).Φ25H7通孔

由于其公差等级为IT7,内表面粗糙度为Rα=1.6,故选择进行钻+粗镗+精镗。

3).Φ60mm孔两端面(拨叉脚圆两端面)

由于两端面之间厚度的公差等级为IT11级,且表面粗糙度Rα=3.2,故选择粗铣、半精铣即可,但考虑到同时还要保证与Φ25H7孔的中心线的垂直度误差不超过0.1mm。

故选择粗铣+精铣。

4).Φ60mm孔

由于表面粗糙度为Rα=3.2,选用粗镗+精镗。

5).控制槽端面

两侧面之间的公差等级为IT11,槽端面表面粗糙度为Rα=6.3。

故选择粗铣控制槽端面。

6).控制槽(长90mm、宽16H11、深8mm)

由于槽两侧面之间宽度16H11的公差等级为IT11,两侧面表面粗糙度为Rα=3.2,槽底面表面粗糙度为Rα=6.3。

7).32mm×

32mm螺纹孔端面

由于该端面为未注公差尺寸,根据GB1800-79规定其公差等级按IT13且表面粗糙度为Rα=6.3,故只需粗铣。

8).M22×

1.5螺纹孔

由于该螺纹孔为未注公差尺寸,根据GB1800-79规定其公差等级按IT13,同时表面粗糙的没有要求,选择直接钻孔+攻螺纹。

9).铣断拨叉脚Φ60圆孔

由于拨叉脚端面表面粗糙度为Rα=6.3,故可选择直接铣断即可。

3.制订工艺路线

加工双件的工件对称便于装夹且加工效率比单件高,并减少了零件装夹次数,避免多次装夹带来的加工误差。

因此应该选择双件加工。

查《机械制造工艺设计简明手册》最后确定的加工工艺路线如下:

工序一以φ42mm外圆,φ42mm外圆一个端面为粗基准,粗铣φ25mm孔两端面。

工序二以φ42mm外圆,φ42mm外圆一个端面为粗基准,精铣φ25mm孔两端面。

工序三以φ25mm孔一个端面为精基准,钻φ25mm孔。

工序四以φ25mm孔一个端面为精基准孔,粗镗、精镗φ25mm孔。

工序五以φ25mm孔为精基准,粗镗φ60mm孔。

工序六以φ25mm孔为精基准,精镗φ60mm孔。

工序七以φ25mm孔为精基准,粗铣φ60mm孔上下端面。

工序八以φ25mm孔为精基准,精铣φ60mm孔上下端面。

工序九铣断两件。

工序十中检。

工序十一以φ25mm孔为精基准,铣槽端面。

工序十二以φ25mm孔为精基准,铣16H11的槽。

工序十三以φ25mm孔为精基准,铣螺纹孔端面。

工序十四以φ25mm孔为精基准,钻一个φ20.5mm孔。

工序十五以φ25mm孔为精基准,攻M22×

1.5螺纹。

工序十六清理。

工序十七终检。

4.确定机械加工余量、工序尺寸及毛坯尺寸,设计、绘制毛坯图

1)、确定毛坯种类:

零件材料为HT200,零件结构简单,生产类型为中批生产,故选择金属型铸件毛坯。

查《机械制造工艺设计简明手册》选用铸件尺寸公差等级为CT7-9。

2)、确定毛坯余量

(1)φ25mm孔外端面的毛坯余量材料为HT200,采用金属型铸造,查《工艺设计手册》表2.2-5得尺寸公差等级7~9,取8级,加工余量等级为F,查表2.2-4得加工余量数值为1.5~2.0mm,取单边余量Z=2.0mm。

(2)mm孔的毛坯为实心,未铸出孔。

(3)φ60mm孔外端面的毛坯余量材料为HT200,采用金属型铸造,查《工艺设计手册》表2.2-5得尺寸公差等级7~9,取8级,加工余量等级为F,查表2.2-4得加工余量数值为1.5~2.0mm,取单边余量Z=2.0mm。

(4)mm孔的毛坯余量材料为HT200,采用金属型铸造,查《工艺设计手册》表2.2-5得尺寸公差等级7~9,取8级,加工余量等级为F,查表2.2-4得加工余量数值为1.5~2.0mm,取单边余量Z=2.0mm。

(5)控制槽端面材料为HT200,采用金属型铸造,查《工艺设计手册》表2.2-5得尺寸公差等级7~9,取8级,加工余量等级为F,查表2.2-4得加工余量数值为1.5~2.0mm,取单边余量Z=2.0mm。

(6)32mm×

32mm螺纹孔端面的毛坯余量材料为HT200采用金属型,查《工艺设计手册》表2.2-5得尺寸公差等级7~9,取9级,加工余量等级为F,查表2.2-4得加工余量数值为2.0~2.5mm,取单边余量Z=2.5mm。

(7)M22×

1.5螺纹孔毛坯为实心,未铸造出孔。

3)、确定工序余量,工序尺寸及其公差

本零件的各加工表面的工艺路线,工序(或工步)余量,工序(或工步)尺寸及其公差、表面粗糙度如下表所示。

工序(mm)

工序余量(mm)

工序基本尺寸(mm)

工序经济精度

工序尺寸及其偏差(mm)

表面粗糙度

公差等级

公差(mm)

Φ25孔外端面

精铣

2Z=1

80

IT9

0.074

粗铣

2Z=3

81

0.35

毛坯

2Z=4

84

Φ25

H7孔

精镗

2Z=0.5

φ25

0.021

粗镗

2Z=1.5

24.5

IT13

0.33

钻孔

2Z=23

23

12.5

实心

拨叉脚圆Φ60孔外端面

12

0.11()

13

0.18

16

拨叉脚孔Φ60H12

2Z=0.4

0.30

2Z=3.6

φ59.6

0.46

φ56

Φ56

铣断

Z=2

124.11

0.40

126.11

控制槽端面

粗铣控制槽端

Z=1.5

44

0.3

45.5

控制槽两侧面

半精铣控制槽两侧面

0.11

粗铣控制槽

Z=8

8

0.15

螺纹孔端面

36

0.25

38

M22×

1.5螺纹孔

攻螺纹

M22

2Z=20.5

20.5

5.确定切削用量及基本工时

工序一以φ42mm外圆,φ42mm外圆一个端面为粗基准,粗铣φ25mm孔两端面。

加工条件

工件材料:

HT200:

σb=200MPa,硬度200HBS,铸造。

加工要求:

粗铣φ42两端面,保证两端面之间的尺寸为81mm,切削宽度42mm,单边加工余量为z=1.5mm;

机床为XA6132型万能升降台铣床;

工件装夹在专用夹具上。

(1)确定切削用量及基本工时

切削用量的确定采用查表法和公式法。

①选择刀具

根据《工艺手册》表3.1-27,选择YG6硬质合金端铣刀,根据《切削用量简明手册》(以下简称《切削手册》)表3.1选取铣刀外径200mm,根据《切削手册》表3.16选取铣刀齿数z=16。

根据《切削手册》表3.2,选择刀具前角γ0=0°

,后角α0=8°

,副后角α0'

=10°

,刀齿斜角λs=-20°

主偏角Κγ=30°

过渡刃倾角Κγε=30°

副偏角Κγ'

=5°

过渡刃宽bε=1.5mm。

②确定切削用量

(a).确定铣削深度ap:

由于单边加工余量z=1.5mm,粗铣一刀可以走完所有余量,故取ap=1.5mm。

(b).确定每齿进给