电加热器管板设计温度的合理设定Word文档格式.docx

《电加热器管板设计温度的合理设定Word文档格式.docx》由会员分享,可在线阅读,更多相关《电加热器管板设计温度的合理设定Word文档格式.docx(4页珍藏版)》请在冰豆网上搜索。

[关键词]电加热器;

管板;

设计温度;

管板厚度

在化工生产或其他工业项目中,当需要把气体物料加热到比较高的温度时,一般的加热介质(如蒸汽、导热油等)无法实现,这时通常采用电加热方式。

用电加热方式可将气体加热到400°

C以上,甚至可达到900°

C„

加热气体的电加热器通常为管状,结构与单管板换热器(如U形管式换热器)类似,管状电热元件均匀地布置在管板上,电热元件外端伸入接线仓,用导线将每根电热元件上的电极分组连接后接到电源控制柜。

电热元件的发热端在电加热器壳体内,通电后产生热量加热管外的气体。

电热元件有直管式和U形管式两种。

直管式电热元件直径较大,加热温度不能太高,两个电极在同一端,与管板之间采用可拆式连接,连接结构比较复杂,但电热元件可以更换。

U形管式电热元件直径较小,加热温度可以很高,两个电极在电热元件的两端,与管板之间通过套管焊接连接,结构比较简单,但电热元件不可更换,因此在管板上布置时需要增加一定的备用数量,当正常使用的元件发生损坏不发热时,可将备用元件接入,保证加热功率不受影响。

用于加热气体物料的电加热器,如被加热气体的压力>0.1MPa,则电加热器壳体属于压力容器,应按GB150-2011《压力容器》进行设计、制造和验收,并接受TSGR0004-2009<固定式压力容器安全技术监察规程》回的监督。

管板是电加热器上的关键零件。

当电加热器的壳体属于压力容器时,管板为主要受压元件。

由于管板属于平盖,并且管板上钻有许多装配电热元件的管孔,强度受到削弱,所以管板的设计厚度比较大。

本文通过分析一台空气电加热器上的管板的温度情况,合理设定管板的设计温度,以减少管板的设计厚度。

1空气电加热器的结构及设计参数

一单位委托某公司制造一台空气电加热器,容器的工作压力为1.8MPa,属于II类压力容器。

该设备为立式结构,容器直径<51000mm,电加热功率为1200kW,电热元件采用U形管式,将压力为1.8MPa的压缩空气从150°

C加热至U420°

C,低温空气从电加热器壳体的上部进入,被加热后从下部流出。

壳体材质为Q345R,容器法兰、管板的材质为16Mn锻件。

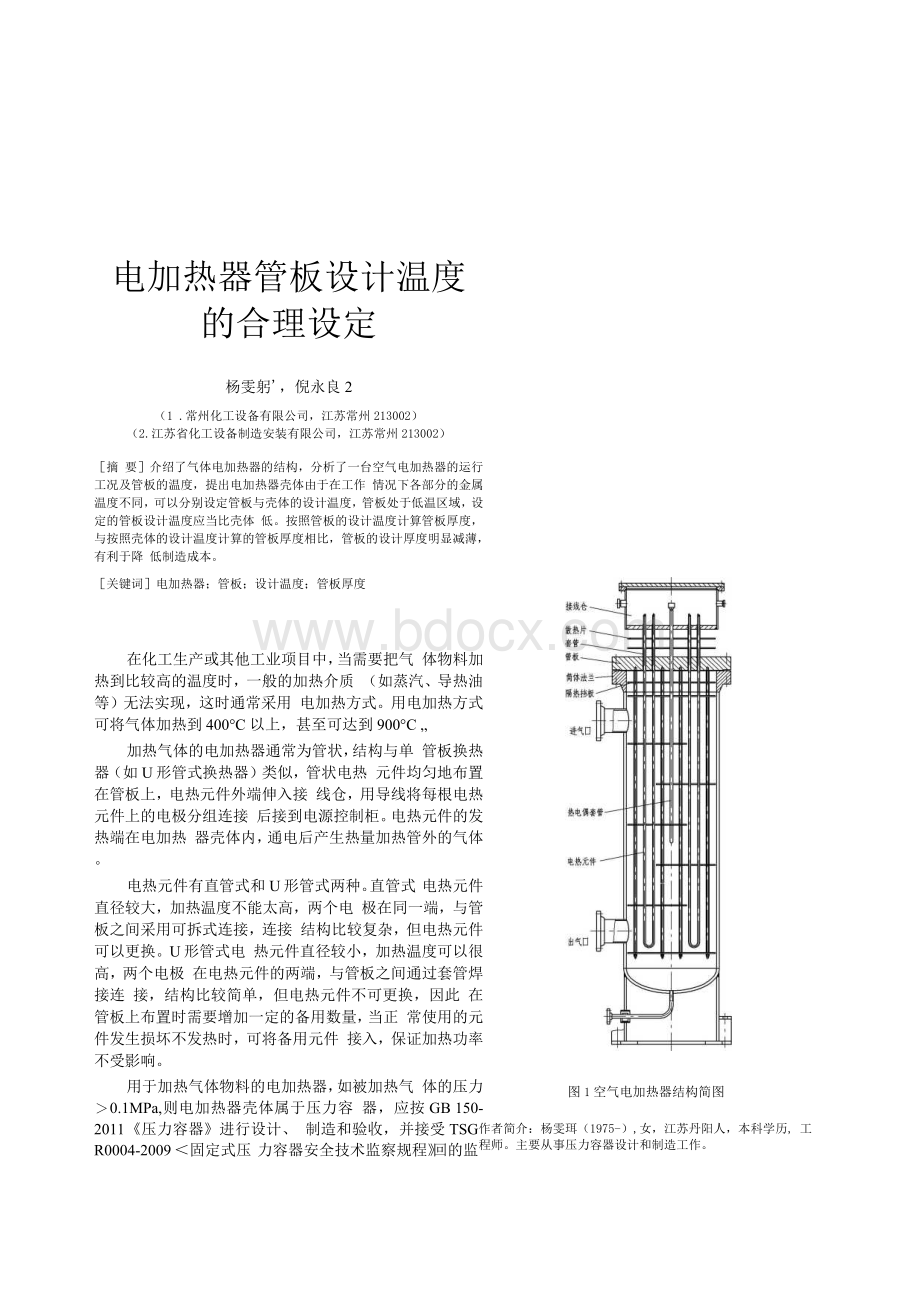

空气电加热器的结构简图见图1。

图2管板结构图

空气电加热器设计参数见表1。

表1空气电加热器设计参数

名称

单位

壳程

设计压力

MPa

2.0

设计温度

°

C

440

介质

空气

焊接接头系数

1.0

腐蚀裕量

mm

电加热功率

kW

1200

主要受压元件材质

16Mn,Q345R

2管板设计

2.1管板结构

该管板相当于U形管式换热器的管板(无管箱和隔板),管板上的管孔直径为①22.5mm,每个管孔中的焊接一段规格为中22X2.5mm的套管,U形管式电热元件直径为①16mm,电热元件从套管中伸出,进入设备顶部的接线仓,电热元件与套管的外端面之间采用密封焊。

电热元件从接线端至管板下面的隔热挡板之间的一段为不发热区。

管板上的管孔采用同心圆分布,从最外圈向内每相邻两圈的布孔圆上的管孔数相等,U形管式电热兀件跨穿在该相邻两圈的管孔内,最内一圈6个管孔用3根长度不等U形管式电热元件梅花状交叉穿入。

中心孔内装配热电偶套管。

管板的结构见图2。

2.2管板的强度计算

根据容器的设计压力P=2.0MPa,设计温度t=440°

C,容器法兰的材质为16Mn锻件,按NB/T47020-47027-2012《压力容器法兰、垫片、紧固件》规定叫容器法兰选用公称压力为PN4.0的长颈法兰,法兰外径中1215mm,螺柱规格M30,数量48件,螺柱材质35CrMoA,垫片采用缠绕垫。

按上述条件及参数用SW6计算软件⑹计算管板的的厚度,得到设计厚度为6=124mm(其中平盖危险径向截面上各开孔宽度之和为£

b=420mm)o

3管板的温度分析及设计温度的合理设定

由上述计算结果可知,如果管板按容器的设计温度计算,该管板的设计厚度是比较大的。

但是,从设备结构图上可以看到,i5(rc的气体从容器上部接管进入容器后向下流动,被电热元件加热,温度升高,加热结束后温度升到420°

C,并从容器下部接管流出。

在这个过程中,气体的温度是逐渐升高的,刚进入容器上部的气体,尚未被加热,与气体接触的管板及容器法兰的温度只有150°

C左右,而且管板下方还有2层挡板,起隔热作用。

筒体的温度从气体进口端到气体出口端,是由150°

C逐渐升高至42(TC的。

由此可知,将该管板的设计温度取与容器壳体相同的设计温度进行设计是不合理的。

根据该电加热器的结构及使用工况,我们认为可以将管板的设计温度降低,无必要取容器壳体的设计温度。

HG/T20580-2011《钢制化工容器设计基础规定》'

可第5.0.1条第4款规定,当容器各部分在工作情况下的金属温度不同时,可分别设定各部分的设计温度。

考虑到筒体的热传导及电热元件的传热,使管板的温度高于气体的温度,这一温差估计在30°

C左右。

所以管板的实际温度大约为180°

C,再考虑一定的设计余量,管板的设计温度取200°

C是安全的。

容器法兰与管板为同一情况,其位置也是在低温气体进口的上部,实际温度不会高于200°

C,所以容器法兰的设计温度取200°

C应当是安全的。

当容器法兰的设计温度取200°

C时,根据文献°

】,法兰的公称压力可以选用PN2.5,法兰外径中1195mm,螺柱规格为M27,数量36件,螺柱材质为40MnB。

将上述条件及参数用SW6计算软件重新计算,得到管板的设计厚度为6=88mm。

通过上述分析和计算,根据电加热器的工作情况,分别设定壳体、管板及容器法兰的设计温度后,管板的设计厚度从124mm降至88mm,明显减薄了管板的厚度,降低了材料的消耗。

当然,如果一台容器上各受压元件分别设定了不同的设计温度,在设备总图上的设计数据表中,应该将不同的设计温度对应的主要受压元件列出。

4结束语

(1) 对于电加热器这种压力容器,因为介质的温度从进口到出口是逐渐升高的,壳体各部分的金属温度不同,所以在进行强度计算时,处于低温区域的受压元件,如果按容器的设计温度计算,所需的厚度较大。

可以根据工作情况,分别确定该元件可能达到的金属温度,并设定其设计温度,然后计算该元件所需的厚度。

(2) 本文所述的气体电加热器,装配电热元件的管板都是在低温区域的,即低温气体是从靠近管板的位置进入电加热器壳体的,如果气体进出口的温差较大,分别设定管板与壳体的设计温度,则管板的设计厚度可以明显减小,既可减少材料消耗,又可缩短管板的金加工时间特别是管孔的钻孔时间。

♦参考文献

[1] GB150.1-150.4-2011,压力容器[S].

[2] TSGR0004-2009,固定式压力容器安全技术监察规程[S].

[3] NB/T47020-47027-2012,压力容器法兰、垫片、紧固件[S].

[4] SW6-2011,过程设备强度计算软件包[CP/CD],上海:

全国化工设备设计技术中心站,2011.

[5] HG/T20580-2011,钢制化工容器设计基础规定[S].

收稿日期:

2015-03-15;

修回日期:

2015-03-24

《石油和化工设备》列入国家新闻出版广电总局

第一批认定学术期刊名单

2014年12月9日,国家新闻出版广电总局正式公布第一批认定学术期刊名单,其中《石油和化工设备》列1217*(排名不分先后)。

此前,为严格学术期刊出版资质,优化学术期刊出版环境,促进学术期刊健康发展,新闻出版广电总局于2014年4月先后发布《关于规范学术期刊出版秩序促进学术期刊健康发展的通知》《关于开展学术期刊认定及清理工作的通知》,经各省、区、市新闻出版广电局、中央期刊主管单位初审上报,新闻出版广电总局组织有关专家严格审定,确定了第一批认定学术期刊名单,总局于2014年11月18日至24日进行了公示(共5756种),最后于2014年12月9日公布正式名单(共5737种)。

(本刊编辑部)