装配工艺的基础知识.docx

《装配工艺的基础知识.docx》由会员分享,可在线阅读,更多相关《装配工艺的基础知识.docx(31页珍藏版)》请在冰豆网上搜索。

装配工艺的基础知识

装配工艺员手册

2.3装配工艺基准的选择

基准是确定结构件之间相对位置的一些点、线、面。

产品设计需要建立这样的基准,如飞机水平基准线、对称轴线、翼弦平面、弦线、梁轴线、长桁轴线、框轴线、肋轴线等,统称为设计基准。

设计基准一般都是不存在于结构上的点、线、面,在生产中往往无法直接利用。

因此,在装配过程中要建立装配工艺基准,它是存在于结构上的点、线、面,可以用来确定结构件的装配位置。

2.3.1装配工艺基准的分类

1按功能划分

1)定位基准:

用以确定结构件在设备或工艺装备上的相对位置。

2)装配基准:

用以确定结构件之间的相对位置。

3)测量基准:

用于测量结构件装配位置尺寸起始位置。

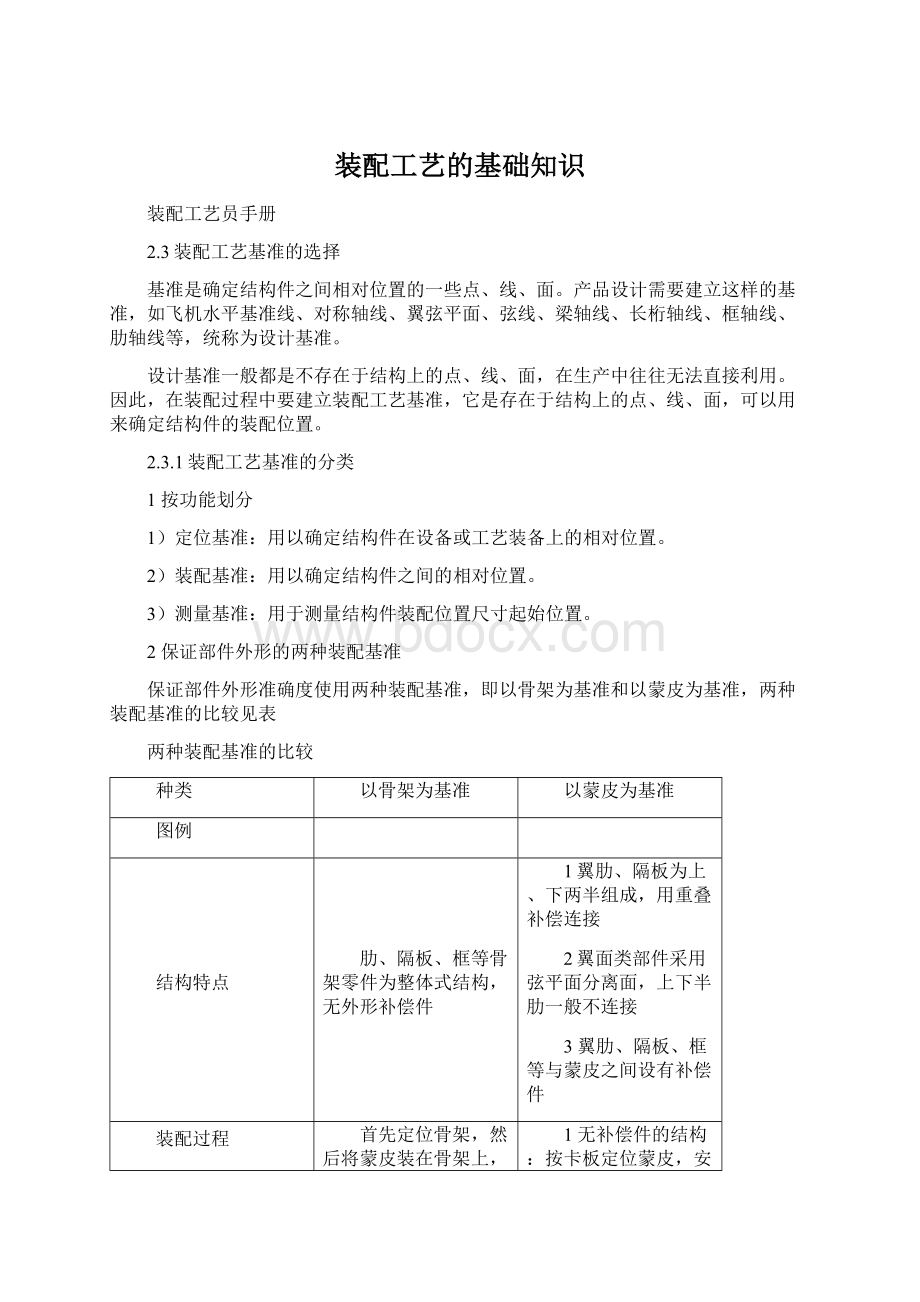

2保证部件外形的两种装配基准

保证部件外形准确度使用两种装配基准,即以骨架为基准和以蒙皮为基准,两种装配基准的比较见表

两种装配基准的比较

种类

以骨架为基准

以蒙皮为基准

图例

结构特点

肋、隔板、框等骨架零件为整体式结构,无外形补偿件

1翼肋、隔板为上、下两半组成,用重叠补偿连接

2翼面类部件采用弦平面分离面,上下半肋一般不连接

3翼肋、隔板、框等与蒙皮之间设有补偿件

装配过程

首先定位骨架,然后将蒙皮装在骨架上,用压紧力压紧,蒙皮与骨架进行铆接

1无补偿件的结构:

按卡板定位蒙皮,安装半肋施压紧力并与蒙皮铆接,对合上下半肋

2有补偿件的结构:

定位翼肋腹板(或框),按卡板定位蒙皮并加力使其贴合卡板,安装补偿件与蒙皮和肋腹板铆接。

亦可将补偿件带在壁板上,定位后补偿件与肋(或框)连接

装配误差

装配误差“由内向外”积累,误差反映在部件外形上

装配误差“由外向内”积累,误差通过补偿件消除

外形误差组成

1骨架零件外形误差

2骨架装配误差

3蒙皮厚度误差

4蒙皮与骨架贴合间隙

5装配变形

1卡板外形误差

2蒙皮与卡板之间的贴合间隙

装配变形

特点

累积误差反映在部件外形上,使其准确度降低。

若提高部件外形准确度,必须提高骨架零件的外形准确度和骨架装配、定位准确度

利用补偿能获得较高的部件外形准确度

应用范围

1外形准确度要求较低的部件

2翼面高度较小,不便于采用补偿结构的部件

外形准确度要求较高的部件,且结构布置和连接通路都能满足要求

2.3.2装配工艺基准的选择依据

1产品图样及技术条件

1)产品结构特点

(1)蒙皮与骨架之间设有补偿件或翼肋在弦平面采用重叠补偿形式,以及翼肋、隔板在弦平面分开且不相连接的结构是采用以蒙皮外形或以蒙皮内形位装配基准的先决条件。

(2)骨架零件为整体时只能以骨架为装配基准。

2)产品结构件的功用

(1)决定部件外形的结构件定位时,尽量采用以外形面作为定位基准。

(2)具有对接孔的街头或组件,应选择对接孔、叉(耳)侧面为定位基准。

3)准确度要求

(1)梁、肋、框、长桁等有轴线要求的,应尽量以该零、组件的轴线面作为定位基准。

(2)有对合要求的对接孔、对接平面应选择对接孔、对接面作为定位基准。

2结构件的刚性

1)刚性结构件的定位

刚性结构件的定位必须符合六点定位规律,即要约束6个自由度(沿X、Y、Z三个轴的轴向移动和绕三个轴的转动)。

每一个结构件工艺基准的选择必须达到6个自由度的控制。

2)低刚性结构件的定位

低刚性结构件的定位不遵循六点定位规律,通常采用过定位,其目的是维护结构件的形状或强迫变形使结构件符合定位要求。

但过定位是产生装配应力的原因之一。

选择哪种定位形式取决于结构件的尺寸大小、形状复杂程度、刚性高低、外形准确度要求等。

3工艺因素

1)以结构件上的工艺孔作为工艺基准

以孔代替边缘(或外形)作为定位基准,可以简化定位方式和工装结构,在保证位置准确度和外形准确度的前提下应优先考虑。

架构上用作定位基准的工艺孔有装配孔、定位孔等。

2)以工艺接头孔作为定位基准

在结构件上不允许制孔或结构上的孔不能定位刚度、强度要求时,以工艺接头孔作为定位基准。

它适用于刚性比较大且无产品接头孔可利用的装配件定位。

3)装配协调要求

(1)不同组件的协调部位的定位基准应该统一。

如普通框分段装在几块壁板上,各框段在各壁板上的定位基准应选择在同一面上。

(2)同一组件在不同夹具上的定位基准应该统一。

4)施工通路的影响

在使用工艺装备定位时,在不影响定位准确度的前提下,应结合施工通路要求来选择定位基准。

2.3.3装配工艺基准的选择原则

在选择定位基准和装配基准时应遵循以下四个原则:

1装配定位基准尽可能与设计基准统一的原则

结构件尽可能直接利用设计基准作为装配定位基准。

不能利用的,应通过工艺装备间接地实现基准的统一。

如机翼翼肋的位置在图样上是用翼肋轴线确定的。

定位翼肋时,应选择翼肋轴线面作为定位基准。

2装配定位基准与零件加工基准统一的原则

尽量作到装配定位基准与零件加工基准的统一,否则应进行协调。

如整体翼肋、整体大梁数控加工时的定位基准孔,在装配夹具内定位时采用该孔作为装配定位基准,能保证较高的位置准确度。

3装配基准与定位基准重合的原则

在部件或分部件为叉耳对接或围框式对接时,这些接头或平面在部件(分部件)装配时是定位基准,在部件对接时选作装配基准,亦即装配基准与定位基准统一。

4基准不变的原则

在部件的整个装配过程中,每道工序及每个装配阶段(装配单元)都用同一基准进行定位,即构件的二次定位应采用同一定位基准。

如在机翼前梁装配时,以前梁接头对接孔作为定位基准,则在前梁与前缘对合、部件总装时,均应以该接头孔作为定位基准。

2.3.4不同装配基准的外形误差计算

不同装配基准对部件外形准确度引起的误差尺寸链计算见表

表**不同装配基准外形误差尺寸链计算公式

装配基准

简图

计算公式

以蒙皮外表面为装配基准

ΔHx=ΔHcn-(ΔHc’+ΔHc”)+Ci

式中ΔHx——部件外形计算误差

ΔHcn——装配夹具(翼肋模型)制造误差

ΔHc’、ΔHc”——壁板与装配夹具不贴合间隙

Ci——变形和温度变化引起的误差

以骨架表面为装配基准

ΔHx=ΔHk+Δδ1+Δδ2+Ci

式中Δδ1、Δδ2——蒙皮厚度偏差

ΔHk——骨架(肋、框)外形误差

以蒙皮内表面为装配基准

ΔHx=ΔHcn+Δδ1+Δδ2+(ΔHc’+ΔHc”)+Ci

外缘以装配孔为基准与腹板装配的肋或框

ΔHx=Δδ1+Δδ2+ΔH1+ΔH2+ΔH3+4ΔZ+Ci

式中ΔH1、ΔH3——缘条上装配孔的位置误差

ΔH2——腹板上装配孔外形方向的距离误差

ΔZ——装配孔(定位孔)与与定位销之间最大间隙

框以定位孔为基准在装配夹具内定位

ΔHx=Δδ1+Δδ2+ΔHkφ-cn+ΔH4+ΔH5+4ΔZ2+Ci

式中ΔH4、ΔH5——框上定位孔的位置误差

ΔHkφ-cn——夹具定位孔距离误差

ΔZ2——定位孔与定位销之间最大间隙

2.4定位方法的选择

2.4.1定位方法的分类及特点

定位方法的分类及特点见表

类别

方法

特点

选用

画线定位法

1用通用量具和画线工具画线

2用专用样板画线

3用明胶模线晒相的方法

1简便易行

2装配准确度低

3工作效率低

4节省工装费用

1新机研制时尽可能采用

2成批生产时,简单的、易于测量、准确度不高的零件定位

3作为其它定位方法的辅助定位

基准件定位法

以产品结构上的某些点、线、面确定待装件的位置

1简便易行、节省工装、装配开敞、协调性好

2基准件必须具有较好的刚性和位置准确度

1有配合关系的、尺寸或形状相一致的零件之间的装配

2与其它定位方法混合使用

装配孔定位法

在相互连接的零件(组合件)上,按一定的协调路线分别制出孔,装配时零件以对应的孔定位来确定零件(组合件)的相互位置

1定位迅速、方便

2不用或仅用简单的工装

3定位准确度比工装定位低,比画线定位高

1单曲度、平滑双曲度壁板中蒙皮、长桁、框的装配

2内部加强件的定位

3平面组合件非外形零件的定位

4组合件与组合件之间的定位

装配型架定位法

利用型架定位件确定结构件的装配位置或加工位置(如精加工台)

1定位准确度高

2限制装配变形或强迫低刚性结构件符合工装

3能保证互换位置的协调

4生产准备周期长

应用广泛的定位方法,能保证各类结构件的装配准确度要求

2.4.2画线定位法

2.4.2.1手工画线法

在选定的零件上,按图样尺寸划出待安装零件的定位基准线(即位置线)。

划线使用B~4B铅笔。

镁合金零件上使用不含石墨的特种铅笔。

划线装配的准确度取决于工人的技术水平。

2.4.2.2接触晒相法

在选定的基体零件上涂以感光材料,用明胶板(或明胶模线)在基体上晒出待装零件的外廓位置线。

晒相法比手工画线定位准确度高,节省工时。

适用于试制和小批生产阶段。

2.4.3基准件定位法

2.4.3.1对基准件的要求

1)用作基准件的零件或结构件必须有较好的刚性,即在自重的作用下能保持自身的形状和尺寸。

对于低刚性零件可以通过工装或其它方法增强其刚性。

2)基准件上用作定位基准的点、线、面的形状、尺寸、位置必须符合图样和协调要求,并满足待定位零件的位置要求。

如果定位用的点、线、面是在装配过程中形成的,应该合理选择该零件上道工序的定位方法。

2.4.3.2以基准件定位的应用实例

1)完全的基准件定位法

在装配过程中的一些零件定位:

如在蒙皮上的口盖孔不留余量,口框、口盖按口盖孔定位。

长桁与格框连接的角片以预先安装好的格框与长桁定位。

部件的定位:

部件以基准件上经过协调的孔和面为基准定位。

如在型架外进行的机身各段的对接、机身机翼的对接等。

该方法可用于设计分离面,也可用于工艺分离面。

在工艺分离面没有孔和面可以利用时,则设置工艺接头。

2)以基准件作为辅助定位基准

采用其他定位方法如画线法、装配孔定位、工装定位时,只控制部分自由度,其它自由度按基准件定位。

这种方法能保证零件之间的协调。

在制订装配方案时应优先考虑此法。

随着零件制造砖确度的提高和整体件的采用,这种定位方法的应用越来越多。

2.4.4装配孔定位法

2.4.4.1分类

装配孔用于零件与零件之间的和装配定位,也用于装配件与装配件之间的定位。

零件与零件取装配孔按基体零件的形状分为三类,见表

类别

名称

特点

应用实例

Ⅰ类

平面类组合件装配孔

基体零件为平面,待装与基体零件的配合面为平面

肋、平面框、梁、地板、隔墙等组件的装配

Ⅱ类

单曲度壁板组合件装配孔

基体零件为单曲度。

长桁直母线布置,与蒙皮配合面为平面。

框、垫板的外形为单曲度。

翼面类部件的壁板、机身类部件的单曲度壁板的装配

Ⅲ类

双曲度壁板组合件装配孔

基体零件为双曲度。

框的外形为单曲度。

长桁外形为扭曲面

机身、起落架短舱、发动机短舱中平滑双曲度壁板的装配

2.4.4.2装配孔的适用范围

1)适用于平面类组合件的腹板与加强型材、加强板、垫板纳、角片等的装配。

2)适用于壁板类组合件的蒙皮与长桁、普通框、口框、加强板的装配。

双曲度壁板取装配孔时其壁板的曲度不大且应平滑。

框与蒙皮取装配孔时,其框距容差应不大于装配孔的定位误差,同时还应考虑数块壁板同站位框的对接形式及补偿情况。

连接在壁板上的补偿片一般不取装配孔。

3)取装配孔的组件、壁板应有一定的刚性,以保证在钻孔、铆接过程中不致变形。

对于有气动外形要求的壁板,在蒙皮薄、刚性小的情况下,应考虑支撑装配夹具。

4)装配件与装配件之间取装配孔时,待定位的组合件、壁板、分部件应有足够的刚度,且装配孔的协调方法简单,易于实现。

2.