自动弯管机操作说明珊星R.docx

《自动弯管机操作说明珊星R.docx》由会员分享,可在线阅读,更多相关《自动弯管机操作说明珊星R.docx(42页珍藏版)》请在冰豆网上搜索。

自动弯管机操作说明珊星R

1、概述

本三维数控弯管机采用CNC专用数控系统,能同时控制X、Y、Z三个轴定量运动。

根据加工要求编程,达到空间管路的成型。

该机性能稳定,弯曲精度高,重复性好,寿命长,是一部全自动的高性能的弯管设备,特别适应家用空调配管、汽车空调管路,油管的弯制加工。

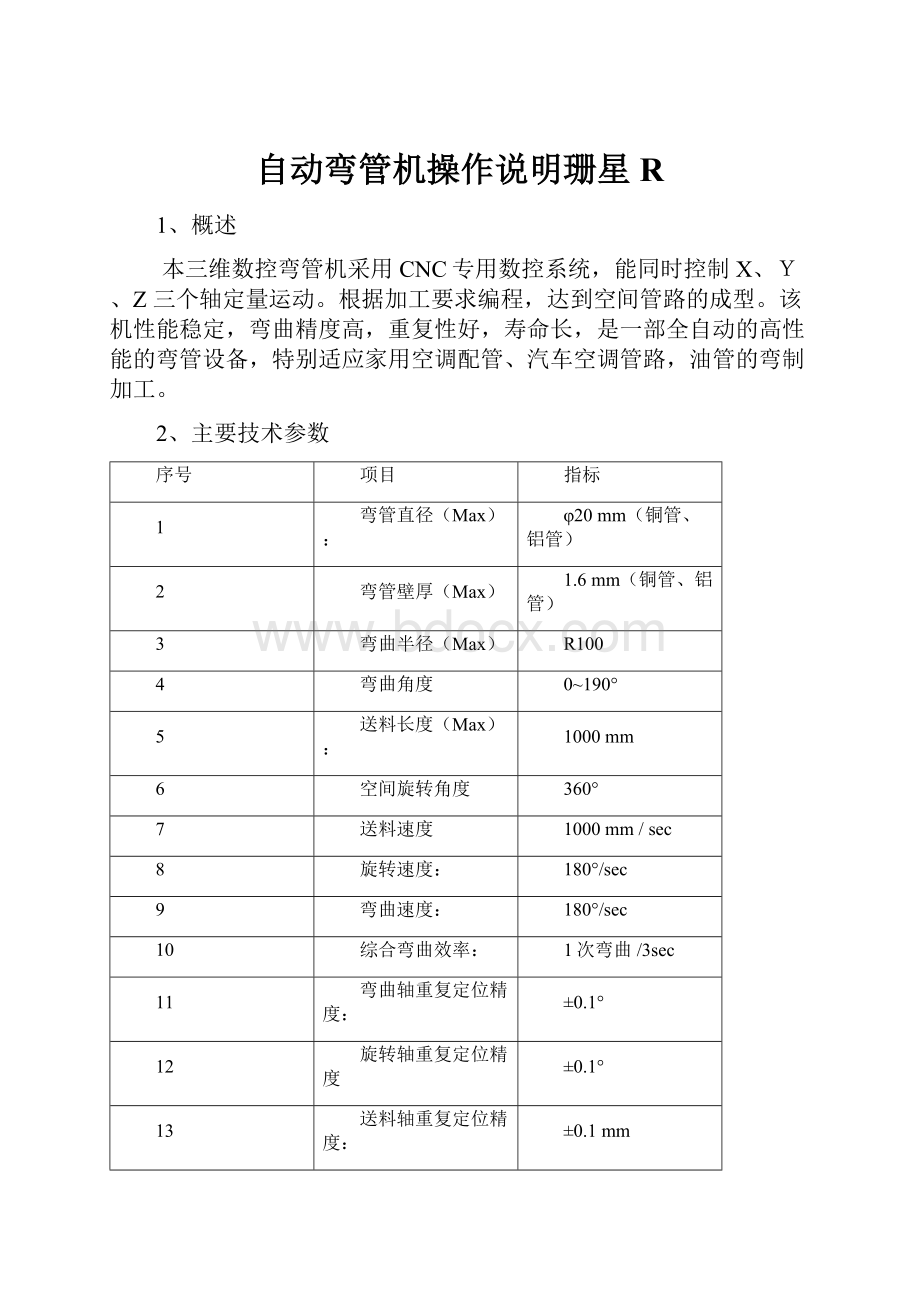

2、主要技术参数

序号

项目

指标

1

弯管直径(Max):

φ20mm(铜管、铝管)

2

弯管壁厚(Max)

1.6mm(铜管、铝管)

3

弯曲半径(Max)

R100

4

弯曲角度

0~190°

5

送料长度(Max):

1000mm

6

空间旋转角度

360°

7

送料速度

1000mm/sec

8

旋转速度:

180°/sec

9

弯曲速度:

180°/sec

10

综合弯曲效率:

1次弯曲/3sec

11

弯曲轴重复定位精度:

±0.1°

12

旋转轴重复定位精度

±0.1°

13

送料轴重复定位精度:

±0.1mm

14

电力容量:

380V±1%,50HZ,3KW

15

压缩空气:

0.4~0.6MPa

16

外形尺寸:

长2460×宽800×高1400(mm)

17

重量:

600kg

3、机械结构

3.1、送料小车左右由横向丝杆通过专用工具旋转手动调节。

3.2、送料F轴

由AC伺服电机驱动,精密钢丝同步带传动,进口直线导杆副组件导向。

3.3、旋转R轴

由AC伺服电机通过减速机驱动。

3.4、弯曲B轴

由AC伺服电机驱动,通过精密行星减速机驱动折弯臂。

3.5、夹模机构

由气缸驱动,型号:

φ63×50

3.6、靠模机构

由气缸驱动,型号:

φ40×35+15

3.7、芯轴进退机构

由气缸驱动,型号:

φ100×10

3.8、料夹机构

由气缸驱动,型号:

φ32×30

3.9、平移机构

由气缸驱动,型号:

φ50×80

4.0、换模机构

由气缸驱动,型号:

φ100×30

4、电气构造

4.1、电源:

三相AC380V±1%50HZ

4.2、伺服电机

4.2.1、弯曲驱动电机

电源:

三相AC220V50HZ功率1.0KW,2000转/分

4.2.2、送料伺服电机

电源:

三相AC220V50HZ功率0.4KW,3000转/分

4.2.3、旋转伺服电机

电源:

三相AC220V50HZ功率0.2KW,3000转/分

4.3、气压电磁方向控制阀

电压:

DC24V

4.4、系统电源

电压:

DC24V

5、床身上的限位开关、零点检测开关

5.1、折弯轴(如图2)

a、行程开关是限位开关,弯曲臂正向超程保护

b、接近开关是零点开关,在回零时,当检测到此

开关时,座标清零。

c、行程开关属限位开关,弯曲臂负向超程保护

5.2、送料轴(如图3)

a、行程限位块,送料小车负向超程保护

b、零点减速块,在回零时,当检测开关检测到此

开关时,座标清零。

c、行程限位块,送料小车正向超程保护

d、接近开关,内侧为零点开关,外侧为限位开关。

图2折弯轴

图3送料车

6、模具的安装与调整

CNC弯管机性能虽然优越,但尚需配备制做精良,安装正确的模具,才能得到最好

的效果。

6.1、模具的定义:

为本手册内容对模具定义统一,现对模具部件定义如下:

a、圆模:

控制弯管半径的元件

b、夹模:

弯管时夹工件之元件,安装于折弯臂上。

c、靠模:

弯管时防止工件回弹之元件。

d、芯棒:

弯管时防止工件皱折之元件。

e、料夹:

送料及旋转管件时,夹持管件用。

6.2、圆模,夹模,靠模的高低位置必须同轴。

用与弯管等直径的芯棒进行检查。

不允许存在高低误差。

6.3、圆模,夹模,靠模按图4,图5所示,分别用其固定螺钉锁定。

1、调距螺钉2、夹模座3夹模固定螺钉4、夹模5圆模固定螺钉6.1上圆模

6.2下圆模

图4夹模调节

6.4、圆模与夹圆之间的间距,是以夹模夹管,靠模压管的紧度确定,分别由图4,图5

之调距螺钉调节。

1调距螺钉2靠模座3靠模固定螺钉4靠模

图5靠模调节

6.5、芯轴位置的调整

尾座通过松开活动把手,手动左右移动气缸,到位后锁紧活动把手调节。

芯轴的位置确保之装在其上的管料与模具在同一圆轴线上。

以上调距功能可适应

不同弯曲半径之模具。

6.6、料夹

料夹的选用应视弯曲管径大小而异,本机系列机型采用三爪式料夹,除了不同管

径换用不同夹径(料夹夹紧后的直径)外,也可由料夹气缸调节夹径,以适应管

径较小误差之调节。

7、气压回路

压缩空气须保持在0.5~0.6MPa范围内,不许超过0.7MPa。

气动原理图见附图。

8、系统说明

8.1CNC面板

8.2操作面板功能键说明

电源开-机床(CNC)接通电源键

电源关-机床(CNC)断开电源键

急停-按下电源急停键,机床动作复位。

手动轴向移动键

辅助动作键

自动和手动方式时的进给速度倍率调整键

8.3、系统主菜单页面

图8-1

图8-1为【系统主菜单】选择画面:

用户可以通过F1—F8来选择相应功能,用来实现具体的操作。

自动(F1):

进入【自动方式】页面,进行自动运行控制。

手动(F2):

进入【手动方式】页面,进行手动控制机床。

机械(F3):

进入【机械回零】页面。

程序(F4):

进入【文件管理】页面,进行加工程序的管理。

模板(F5):

进入【模板程序】页面,进行模板程序的管理

参数(F6):

进入【参数设置】页面,进行“运行参数”、“机床参数”等参数的设置。

诊断(F7):

进入【系统诊断】页面,进行“输入/输出”、“按键”状态诊断。

其它(F8):

进入【其他功能】页面,进行“操作语言”、“声音”、“界面背景颜色”、

“日期”、“时间”等的设置。

8.4、程序编辑

8.4.1、程序代码表:

1

G90

绝对值坐标

2

G00

快速定位

3

G91

相对坐标

4

G01

直线插补

5

M11

夹模进

6

M00

程序暂停

7

M12

夹模退

8

M30

程序结束

9

M13

靠模进

10

M3

M11+M13

11

M14

靠模退

12

M4

M12+M14

13

M15

料夹夹

14

M5

M15+M17

15

M16

料夹松

16

M6

M16+M18

17

M17

芯后抽

18

M19

靠模半退

19

M18

芯复位

20

M20

靠模全退

21

M23

右移

22

M25

上模位(下降)

23

M24

左移(离模)

24

M26

下模位(上升)

25

F

送料轴

26

B

折弯轴

27

R

旋转轴

8.4.2、编辑窗口

在【系统主菜单】页面(图8-1)中按【程序】〈F3〉软键进入【文件管理】页面,移动

光标选择要编辑的文件,再按【打开】〈F2〉软键->【确认】〈F7〉软键进入程序编辑窗

口,进行程序编辑或修改。

(见图8-2)。

图8-2

文件(F1):

进入【文件管理】页面。

保存(F2):

对当前文件进行保存。

查找(F3):

可在当前编辑程序中查找想要的字符串。

删行(F5):

删除光标所在行的程序段。

行尾(F6):

让光标移到一行的末尾。

检查(F7):

检查当前编辑的程序是否有语法错误。

退出(F8):

返回【系统主菜单】页面。

8.4.3、程序输入

进入编辑窗口,通过操作面板上的编辑键(字母键、数字键、光标键、输入键、空格键)

进行程序的输入。

字母键左上角的字母的输入需先按上档键再按该键。

例:

要输入程序段N450G00X-200Y360.81M03

操作面板上按键的顺序为“上档”、“N”、“4”、“5”、“0”、“空格”、“G”、“0”、“0”、“空格”、“X”、“-”、“2”、“0”、“0”、“空格”、“Y”、“3”、“6”、“0”、“.”、“8”、“1”、“空格”、“M”、“0”、“2”

8.4.4、删除字符和插入字符

例:

已有程序段N120G01X100Y200F150

如果要删除N120中的2,其操作如下:

把光标移到N120的2下面,按下操作面板

上的<删除>键,就可以把2删掉,程序段变成N10G01X100Y200F150。

例:

已有程序段N120G01X100Y200F150

如果要在N120中的2前插入一个字符0,其操作如下:

把光标移到N120的2下面,

按下操作面板上的<0>键即可,程序段变成N1020G01X100Y200F150。

8.4.5、删除行和插入行

例:

已有程序段

O001

N200G00X0Y0

N300G02X200I30J120F150

如果要删除N200行,操作如下:

把光标移到N200的所在行,按下【删行】

软键,即删除N200所在行。

例:

已有程序段

O001

N200G00X0Y0

N300G02X200I30J120F150

如果要在N200行后插入一行空白字符,其操作如下:

把光标移到N200的所在行,

如不在行尾,按下【行尾】软键将其移至行尾,或者把光标移到N300行首,

按下输入键,就在N200和N300之间插入了一空白行。

8.4.6、上下滚屏

当所编辑的程序大小超过编辑窗口显示范围时,可通过操作〈上下光标〉键进行上下滚屏。

8.4.7、上下翻页

如果打开文件中包含的程序较长,可按操作面板上的<上页><下页>键进行上下翻页,快速定位要编辑的地方。

8.4.8、语法检查

在编辑页面按下【检查】软键即对当前编辑文件进行语法检查,若有语法错误则光标定位到语法错误存在的位置,并将其所在行作为本页首行显示,并在状态栏语法错误号位置显示语法错误号。

用户可参考附录A查找其对应的语法错误内容。

8.4.9、文件管理

在【系统主菜单】页面(图8-1)中按【程序】〈F3〉软键,或在【程序编辑】页面按【文件】〈F1〉软键进入【文件管理】页面(图8-4)

图8-4

文件序号:

显示当前光标所指文件的序号,也可通过输入文件序号定位要操作的文件。

文件路径:

按左右光标键将输入焦点移到“文件路径”,按〈输入〉键可选择文件的

存储路径。

操作方式:

显示当前选择的文件操作方式。

通过软键(F1—F8)来进行新建、

打开、改名、复制、粘贴、删除文件的操作。

新建(F1):

进入新建状态,进行新建文件操作。

打开(F2):

进入打开状态,选择要打开的文件,按下确认键后可以打开该文件。

改名(F3):

进入改名状态,对已保存的文件进行改名。

删除(F4):

进入删除状态,进行文件删除操作。

复制(F5):

进入复制状态,对已保存的文件进行复制。

粘贴(F6):

进入粘贴状态,将复制的文件进行粘贴。

确认(F7):

执行本次操作。

取消/退出(F8):

取消本次操作/返回主菜单。

若“操作方式”中显示已选择了某种操作方式,在选择其它操作方式前,先按【取消】〈F8〉软键取消当前的操作。

8.4.10、新建文件

在【文件管理】页面(图8-4)中按下【新建】〈F1〉软键,进入新文件的编辑,在该页面中进行新的加工程序的编辑。

新建文件的文件名默认为“NewFile0”。

8.4.11、打开文件

在【文件管理】页面(图8-4)中按下【打开】〈F2〉软键,将文件操作方式切换为打开方式,按“上下光标”键选择要打开的文件,再按【确认】〈F1〉便能打开一个已存的文件。

(图8-5)

图8-5

8.4.12、文件的重命名

在【文件管理】页面(图8-4)中按下【重命名】〈F3〉软键将操作方式切换为改名,可对文件列表中已有的文件进行重命名

例:

把光标移到需要改名的文件处按下【重命名】〈F3〉软键,操作方式将显示“改名”。

系统提示输入文件名,输入文件名后按下〈输入〉或【确认】〈F7〉软键即可。

8.4.13、复制与粘贴

该功能用于对已保存的文件进行复制。

在【文件管理】页面(图8-4)中按下【复制】〈F5〉软键,将文件操作方式切换为复制方式,系统提示“请选择要执行该操作的文件”。

按“上下光标”键选择要复制的文件,按【确认】〈F7〉软键。

此时【粘贴】〈F6〉软键有效,系统提示“请选择要粘贴的目标文件”,把光标移到需要执行粘贴的文件序号处按下“粘贴”即可。

如果要执行粘贴处已经有文件存在,则系统提示“覆盖原有文件”?

按【确认】〈F7〉软键,复制文件将覆盖原有文件,按【取消】〈F8〉软键取消粘贴

注意:

若执行覆盖操作,原文件将丢失,所以操作时要特别慎重!

8.4.15、删除文件

在【文件管理】页面(图8-4)中按下【删除】〈F4〉软键,将文件操作方式切换为删除方式,按“上下光标”键选择要打开的文件,再按【确认】〈F7〉便能删除一个已存的文件。

删除文件后,文件列表中该文件的文件大小将变为零,文件名称为空。

注意:

被删除文件的内容将永久丢失,操作时要特别慎重!

8.4.16、IC卡功能(选配)

图8-6

系统提供IC卡储存功能,可把写好的程序保存到IC卡中或从IC卡中读出已保存的的程序。

其具体操作只需把IC卡插入,再把光标移到文件路径选框中,按下输入,则“记忆内存”将改变成“IC卡”,如图8-6所示,其他的操作与前面所述完全相同

8.5、自动运行

在【系统主菜单】页面(图8-1)中按【自动方式】〈F1〉软键进入【自动运行】页面(图8-7)。

图8-7

程序(F1):

切换到文件管理页面,选择需要加工的程序。

返回(F8):

返回到【系统主菜单】页面。

自动方式下,手动按以下键或执行相应的指令实现相应的功能。

进给倍率增加键:

用来增加进给速度的倍率(0%,10%,........,150%)。

进给倍率减少键:

用来降低进给速度的倍率(150%140%,........,10%,0%)。

单段Single键:

按下此键使单段指示灯亮或灭,亮时表示系统处于单段执行状态,系统执行完一段程序后进入等待操作状态,等用户按下循环启动键执行下一程序段。

指示灯不亮时表示连续执行状态。

复位Reset键:

软件复位,按下此键系统复位到开机状态。

循环启动键:

按下此键,程序开始执行,指示灯亮。

功放Drive键:

电机驱动器的使能信号的输入或关闭。

对于一般的电机驱动器,指示灯亮时表示功放打开,即使能有效,系统上电默认功放是打开的。

暂停键:

系统处在自动运行状态时按下暂停键系统暂停,再按下暂停键,系统继续运行。

8.5.1、运行方式

8.5.1.1、连续运行

在【系统主菜单】页面中按【自动】〈F1〉软键进入【自动运行】页面(图8-7)。

此时按下【程序】〈F1〉软键则页面自动切换成【文件管理】页面,选择要加工的程序后,按下循环启动键,如果程序中没有语法错误,系统就开始自动运行加工程序。

在此页面可观察到当前加工的进给倍率、进给速度、M值和当前加工的CNC代码等状态。

报警信息:

显示在加工过程中出现的异常情况如程序编译出错,行程限位,驱动器报警等。

代码显示区域:

显示当前加工的代码,反显的那一行为当前正在加工的程序段

8.5.1.2、单段运行

按下〈单段〉键,单段指示灯亮系统进入单段执行状态,执行完一段程序后系统等待,待按下〈循环启动〉执行下一程序段。

例:

以单段方式执行下列程序段。

O001

N100G00X0Y0

N200G91G01X100Y100F500

N300G02X100I100J0

N400M02

按下〈循环启动〉键执行O001,执行完后停止,等待按键。

再次按下〈循环启动〉键时执行N100程序段。

然后停止。

当再次按下〈循环启动〉键时,执行N200。

依此单段执行N300,N400。

8.5.2暂停/继续

在系统处于自动运行状态时,按下〈暂停〉键,暂停指示灯亮,自动运行立刻暂停,再次按下〈暂停〉键,继续执行程序。

8.5.3、进给倍率控制

在程序执行过程中,按操作面板上的〈倍率增加〉或〈倍率减小〉键可以改变进给倍率,并将进给倍率显示在屏幕上,从而改变进给速度。

进给率在快速定位(G00)时的范围是0%~100%,当前进给速度等于编程指定速度F乘以进给倍率。

进给倍率默认值为100%。

8.6、手动方式

手动运行方式包括单步、连续运动,各轴定位、机械回零、座标设置。

在主菜单中按F2手动方式进入手动运行方式页面如图8-8

图8-8手动方式

各轴定位(F1)(F2)(F3):

设定各轴要走的位置,按(F2)(F3)(F4)执行。

机械回零(F6):

设置各轴返回原点。

坐标设置(F7):

基准工件坐标设置。

返回上层(F8):

返回主菜单。

F*进给倍率=当前进给速度。

F由升降参数设置,进给倍率默认是100%,可在面板上通过进给倍率键调整。

进入手动页面,按下〈+F〉、〈-F〉、〈+R〉、〈-R〉、〈+B〉、〈-B〉键,并保持,各轴就向相应的方向移动,直到松开按键才减速停止。

各轴定位:

起点位置是指各轴的当前位置;终点位置是指各轴移动的距离。

例:

F(送料轴)的起点位置是0.00,终点位置设为200.00,当按下F轴定位时,F(送料轴)

便会移动200.00mm

行程限位解除:

当机床在运动过程中超出行程范围时(硬限位,压合行程开关;软限位,超出设定的软限位范围),系统终止运动,并显示行程限位报警。

此时,用户手动(单步或连续)将各轴移动到行程范围之内即可解除行程限位。

也可在机床参数页面,将软限位(软限位时)或硬限位(硬限位时)设为“不检测”,再手动将各轴移动至行程范围之内即可。

注意:

解除行程限位后切记将软限位或硬限位参数重新改为“检测”。

8.7、机械回零

在【系统主菜单】页面中按下〈机械F6〉软键进入【机械回零】页面(图8-9)。

图8-9

注:

如果机床未安装机械零点,请不要执行机械回零。

机械回零分三轴回零和F、R、B轴单轴回零。

按〈三轴回零F1〉软键时,先回B轴,再回F轴,最后回R轴。

按F2、F3、F4系统分别执行相对应的轴机械原点返回。

回零的速度以固定速度进行。

执行回机械零点操作时要确保系统处于回零减速信号的正方向位置。

8.8、坐标设置

在手动页面中按下〈参考F6〉软键进入【坐标设置】页面(图8-10)。

图8-10

该操作是把各轴的当前位置设为原点。

8.9、参数设置

在【系统主菜单】页面中按〈参数设置F6〉软键进入【参数设置】页面(如图8-11),在【参数设置】页面中按F1~F6进入【运行参数】、【机床参数】、【编程参数】、【出厂参数】、【修改密码】等页面进行相关参数的设置。

进入相应的参数页面进行参数设置时,用面板上的〈光标移动〉键,将光标移到要设置的参数框上,输入数字(小数点不需要用户输入)后按〈输入〉键,即将参数的值修改并保存。

图8-11参数设置

8.9.1、运行参数

在参数设置页面(图8-11)中按〈运行参数F1〉软键进入【运行参数】页面(图8-12)进行运行参数设置。

图8-12运行参数

软限位-:

F、R、B的软限位的下限,即在软限位检测设为有效时F,R或B的机械坐标值小于等于该值时,出现软限位报警。

软限位+:

F、R、B的软限位的上限,即在软限位检测设为有效时F,R或B的机械坐标值大于等于该值时,出现软限位报警。

回零速度:

各轴回零的速度。

定位速度:

启动时候的速度。

加速时间:

电机启动或停止时的加速度,范围1-255。

8.9.2、机床参数

在【参数设置】页面(图8-11)中按〈机床参数F2〉软键进入【机床参数】页面(图8-13)。

图8-13机床参数1

X,Y,Z,C电机方向:

设定电机的转动方向是否与原来反向,设定范围:

“正转”,“反转”。

X,Y,Z,C回零方向:

设定机械回零时的运动方向:

“正向”,“负向”。

X,Y,Z,C轴报警:

X,Y,Z轴驱动器报警输入信号是否检测,设定范围:

“不检测”,“检测”。

X,Y,Z,C轴报警输入开关:

X,Y,Z轴报警信号输入开关,设定范围:

“常开”,“常闭”。

硬行程报警:

X,Y,Z,C硬行程限位是否检测,设定范围:

“不检测”,“检测”。

软行程报警:

X,Y,Z,C软行程限位是否检测,设定范围:

“不检测”,“检测”。

行程限位开关:

硬限位信号输入开关,设定范围:

“常开”,“常闭”。

零点检测开关:

机械原点信号输入开关,设定范围:

“常开”,“常闭”。

X,Y,Z,C轴零点:

X,Y,Z,C零点是否检测,设定范围:

“不检测”,“检测”。

零点减速开关:

减速点信号,设定范围:

“常开”,“常闭”。

8.9.3、指令延时

在【参数设置】页面(图8-11)中按〈机床参数F4〉软键进入【指令延时】页面(图8-14)。

图8-14机床参数2

M指令延时:

各M代码的延时时间(气缸动作时间)。

M检测开关:

气缸如装有检测开关时,可以选择“检测”

8.9.4、控制参数

在【参数设置】页面(图8-11)按〈编程参数F3〉软键进入【控制参数】页面(图8-15)。

图8-15控制参数

程序区初始化方式:

选择初始化程序区的区域:

模板以外部份和全部。

M23/24移模行程:

左右模位的位置(伺服移模时用)

夹爪长度:

夹爪的夹持长度。

手动移模上/下模半径:

设定圆模的半径。

定位完成时间:

各轴定位完毕到下一个动作所等待的时间。

8.9.4、初始化

在【参数设置】页面(图8-11)按〈编程参数F6〉软键进入【初始化】页面(图8-16)。

图8-16

恢复出厂参数:

将光标移动到“恢复出厂参数”上,按下〈输入〉键,将弹出“确认”“取消”按钮,按确定按钮,必要参数将恢复出厂设置。

初始化IC卡:

将光标移动到“初始化IC卡”上,按下〈输入〉键,将弹出“确认”“取消”按钮,按确定按钮,格式化IC卡。

初始化程序区:

将光标移动到“初始化程序区”上,按下〈输入〉键,将弹出“确认”“取消”按钮,按“确定”按钮,将清除编辑区及文件存储区的所有用户程序。

请用户应慎重使用该功能。

新安装的系统应使用该功能进行程序区初始化。

9系统诊断

在【系统主菜单】页面中,按〈诊断F7〉软键进入【系统诊断】页面(图9-1)。

图9-1系统诊断

按F1、F2、F3软键键分别进入输入诊断,输出诊断,按键诊断页面。

9.1输入诊断

【输入诊断】页面如(图9-2),用于检测系统输入信号的状态,如果某一点有输入,该页面对应的诊断灯就会亮(小圆变为红色),如X轴机械零点有输入,则X轴机械零点后边的诊断灯就亮(小圆变为红色)。

图9-2输入诊断

9.2输出诊断

【输出诊断】页面如(图9-3),用于检测系统输出信号的状态,如果某一点有输出,该页面对应的诊断灯就会亮(小圆变为红色)。

图9-3输出诊断

9.3按键诊断

【按键诊断】页面如(图9-4),用于