DW20氢气压缩机操作规程.docx

《DW20氢气压缩机操作规程.docx》由会员分享,可在线阅读,更多相关《DW20氢气压缩机操作规程.docx(14页珍藏版)》请在冰豆网上搜索。

DW20氢气压缩机操作规程

目 录

第一部分 工艺技术规程

七、联锁与报警

第一部分 工艺技术规程

一、压缩岗位操作任务

将来自氯碱厂的低压氢气经压缩机压缩后,进入加氢反应工序。

二、压缩岗位职责:

——严格执行操作规程。

——全面负责压缩工序各设备运行状况以及工艺参数的监控和调节,

按时做好各项记录。

——负责压缩工序的操作,现场加强设备运行状态监护,及时发现并汇报异常情况。

——做好现场设备维护,物品定置定位和卫生清洁。

——定时进行现场巡检。

——服从班长的领导,协助班长做好本职工作,完成公司交给的各项任务。

——对自己的工作失误负责。

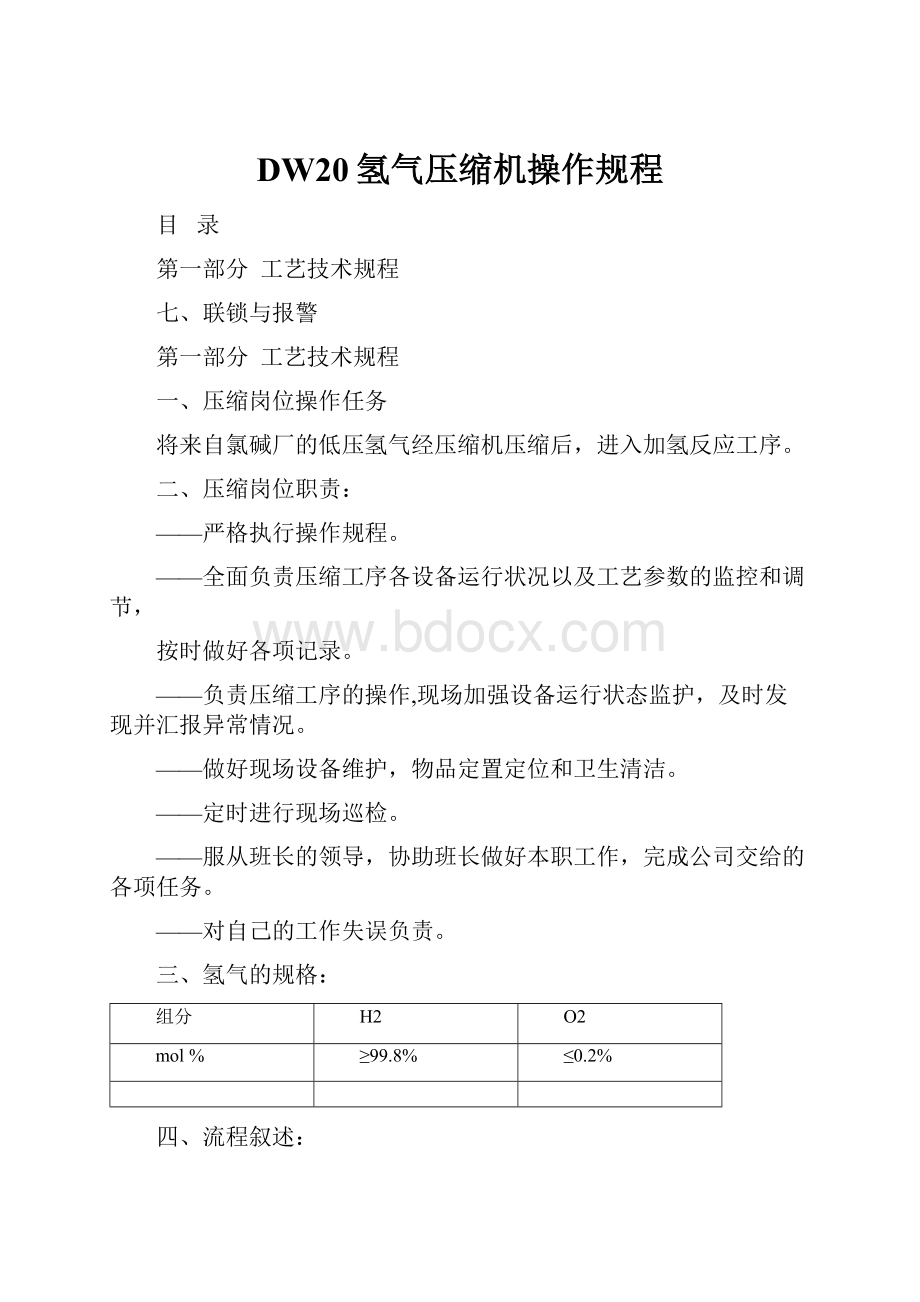

三、氢气的规格:

组分

H2

O2

mol%

≥99.8%

≤0.2%

四、流程叙述:

1)气体流程:

本机备有自一级进口阀门到排气阀门之间的全套管道和管件,气管路设有进气、排气、回路和放空管道及阀门,可供压缩机启动、卸载、试车和调节等使用。

本机排气管路上还设有止回阀,停机时可防止高压气体回流。

来自氯碱厂的低压氢气→氢气柜→低压氢气缓冲罐→压缩机一段→一段冷排→一段冷却分离器→压缩机二段→二段冷排→二段冷却分离器→压缩机三段→三段冷排→三段冷却分离器→压缩机四段→四段冷排→四段冷却分离器→高压氢气缓冲罐→反应工序用氢

2)冷却水流程:

由进水总管来引来的冷却水经过阀门进入压缩机的总进水管,然后再由分管分配到各段冷却器、各级气缸的冷却水进口和填料冷却进水口,进水管上都有调节冷却水量的阀门。

各级气缸和填料冷却部位的回水均集中于检水槽,汇集后到出水总管。

各级冷却器的回水经管道回到冷却塔。

总进水管上的放水阀可在机器停止运行时,将全部水管路的冷却水放尽,避免冬天冻裂设备和管道。

冷却水温度应≤33℃,压力为0.15~0.4MPa。

3)密封氮气:

由制氮机组来的氮气(P:

0.2MPa~0.5MPa),经阀门进入一次氮封入口(在曲轴箱左右各有一个一次氮封阀门),与渗透出填料的氢气汇合后并入放空管线放空。

4)循环油路:

润滑油由油泵送到曲轴油孔润滑曲拐与连杆大头瓦磨擦面,并由连杆体上的中心油孔进入十字头,润滑十字头销和连杆铜套磨擦面,再到达十字头滑履,润滑滑道后回到机身油池,油泵流量由油泵上的回流阀调节,润滑油工作压力应保持在0.15~0.4MPa。

当润滑油压力达不到时,应清洗油过滤器,使油流动畅通。

五、机构概述:

氢气压缩机的型号为DW-20/80型氢气压缩机,为二列、四级压缩的D型对称平衡压缩机,从盘车端看,四个气缸分列机身的两侧。

气缸上装有环状气垫吸、排气阀,吸气阀为膜式顶开结构。

驱动压缩机的电机为三相异步电动机,通过联轴器同压缩机曲轴相连。

本机的标准容积流量20m3/min(入口状态),进口压力为1.5~3kPa,出口压力≤8.0MPa。

本机设有一段进气缓冲器和一段~四段排气缓冲器,以减轻管道的振动。

各段冷却分离器上装有安全阀,当压力超过设计规定压力时,安全阀自动开启,保证设备安全运行。

六、主要技术规格:

1)氢气压缩机的主要技术规格:

名 称

规 格

名 称

规 格

型 号

DW-20/80型

行 程

240mm

型 式

二列、四级压缩的D型对称平衡压缩机

转 速

495r/min

实际容积流量

20m3/min(入口状态)

轴功率

≤265KW

缸 径

一级φ400mm

二级φ290mm

三级φ150mm

四级φ80mm

排气压力

一级:

0.28~0.32MPa(表压)

二级:

1.15~1.35MPa(表压)

三级:

4.24~4.52MPa(表压)

四级:

≤8.0MPa(表压)

压缩级数

四级

压缩机机组重量

Kg

主机外型尺寸

冷却水消耗量

20m3/h

2)电动机主要技术规格:

名 称

规 格

名 称

规 格

电机型号

YBBP-145-L-12型

电机功率

285KW额定

电机型式

三相异步电机

电机转速

495r/min

电 压

380V

电机总重

Kg

额定频率

50Hz

旋 向

从轴伸端看为逆时针方向

七、联锁与报警:

本机的所有工艺指标均能在自控室的DCS监控画面上显示、报警及联锁,包括:

1、压力显示、报警及联锁控制项目:

检测项目

就地显示

联锁报警

一级进气压力

√

√

一、二、三、四级排气压力

√

√

润滑油供油总管压力

√

√

冷却水进水总管压力

√

√

2、温度显示、报警及联锁控制项目:

检测项目

就地显示

联锁

各级排气温度

√

√

曲轴箱润滑油温度

√

√

压缩机主轴承温度

无

√

主电机定子温度

无

√

3、液位及其它控制项目:

检测项目

显示

就地显示

远传显示

润滑油箱液位

√

无

4、电气过载保护:

检测项目

现场显示

联锁报警

主电机电流

√

√

变频调节

√

DCS调节

第二部分

岗位操作法

一、开车操作:

(一)氢气压缩机开车前应具备的条件:

1、系统流程导通,工艺系统管网流程无误。

2、空负荷试运合格,运转中发现的问题已处理完毕。

3、循环冷却水投用正常,各冷却部位走水畅通,压力、温度正常(保证压力0.15~0.4MPa,温度≤33℃),无泄漏。

4、电机已送电。

5、润滑油更换完毕,电机轴承箱加油正常。

6、N2压力≥0.2MPa。

7、压缩机上所有电气、仪表已检查确认,调试完好具备投用条件。

8、压缩机厂房内及操作室照明良好,通风设施完备并已投入使用。

9、安全消防设施齐全、完好,所有安全阀已校验合格并投用。

⑽、操作人员已经过培训并严格考核已取得上岗证,维修、电仪到位。

(二)压缩机开车前的检查工作:

⑴、清理厂房、现场,保持环境清洁,无影响操作人员工作的因素。

⑵、全面检查压缩机气体管路及管路上所有阀门均灵活好用,并确认

关闭压缩机进出口阀、打开出口放空阀、打开入口N2阀。

⑶、全面检查压缩机循环冷却水系统及管路上所有阀门均灵活好用,

确认曲轴箱油位在2/3以上,打开润滑油管路上所有压力表根部阀。

⑷、开压缩机专用工具及操作记录已准备齐全,操作人员已熟悉开停车操作程序、注意事项及事故处理预案,进入岗位待命。

(三)正常开车程序:

1、氢气压缩机正常开车准备工作:

压缩工序接班长指令,氢气压缩机按以下步骤进行开车(以下操作仅指单台压缩机开车程序,备用机操作过程相同):

⑴、查看记录,确定压缩机备用,电气设备绝缘合格。

通知维修、电、仪相关人员到现场。

⑵、启动冷却水泵,检查并全开循环冷却水的总进水阀和各段分水阀,并检查各冷却水回水是否畅通无阻。

⑶、打开一次氮封阀门,投用氮气密封。

⑷、打开填料冷却水进出水阀门,并检查出水是否正常。

⑸、启动油泵至油压上升至0.15MPa~0.4MPa,观察压缩机体内十字头滑道是否有油,如正常则停下油泵备用。

⑹、用盘车器手动盘车2圈,检查压缩机运动机构是否有卡涩等异常现象。

⑺、关闭进出口阀,开启回路阀、放空阀。

2、氢气压缩机N2置换:

N2置换分为三个阶段(以B压机为例进行叙述)

第一阶段为从氢气柜出口水封阀至压机一段进口阀:

1、氢气柜出口水封后阀(B1#)处于关闭状态。

直到整个系统氮气置换合格后方可开启此阀门。

2、打开压机一段进口阀(B4#)。

3、关闭氮气验漏阀(B6#),打开两道氮气阀(B5#、B7#)。

4、从氢气柜出口水封阀后的导淋阀(2#)和压机前缓冲罐的排污阀两处放空(3#)。

5、经中控岗位分析后O2<0.3%视为合格。

6、关闭两处放空阀(B2#、B3#),关闭压机一段进口阀(B4#),管道内保正压。

注意:

此阶段必须把1#、2#两台氢压机都要置换合格。

第二阶段为从压机一段进口阀(B4#)至压机四段出口阀(B11#):

1、关闭氮气验漏阀(B6#),打开两道氮气阀(B5#、B7#)。

2、打开放空阀(B10#)。

3、打开四段出口阀(B11#)后的取样阀(B12#)

4、经中控岗位分析后O2<0.3%视为合格。

5、关闭放空阀(B10#)。

第三阶段为从压机四段出口阀(B11#)至氢气总管并路阀(B14#):

1、打开四段出口阀(B11#),从氢气总管并路阀(B14#)前的导淋阀(B13#)处放空。

2、经中控岗位分析后O2<0.3%视为合格。

3、关闭两道氮气阀(B5#、B7#),打开氮气验漏阀(B6#)。

至此,整个系统氮气置换完毕。

3、开车:

(1)压机进氢气:

A、氮气置换合格后,打开压机进氢阀(B1#和B4#),关闭氮气置换阀门(B5#和B7#),打开验漏阀(B5#)关闭放空阀(B10#)、关闭四段出口阀(B11#),打开回路阀(B9#)。

B、启动电机风机和油泵,运转3分钟,使油压稳定在0.15MPa~0.4MPa之间,然后按下电机启动按钮,使压机在无负荷下运转3分钟,待其各方面完全正常后,方可升压。

C、缓慢关闭回路阀(B9#),逐渐升高压力,至出口压力接近额定的6.5MPa工作压力时打开四段出口阀门(B11#),稳定压力,使机器进入正常运转。

D、压缩机运转期间应做好操作记录。

E、按规定进行巡回检查,如发现异常,请及时报告班长,特殊情况下必须紧急停机。

二、停车操作:

压缩工段接班长指令后,压缩机按以下步骤进行停车:

1、缓慢打开回路阀(B9#),同时关闭四段出口阀(B11#),使压缩机各段压力降至最低。

2、按压缩机主电机停止按钮停主电机。

待压机完全停下来后再停风机和油泵。

3、如果需要长时间停车,则压机必须要进行氮气置换。

还应将气缸、管道内的存水放尽。

冬季生产期间备机要保持水流畅通,注意防冻。

三、紧急停车:

(1)当出现如下情况之一时,压缩机应按紧急停车处理:

a.外界因素:

——电源突然中断。

——循环冷却水突然中断。

(注意:

当断水停车后,绝不允许将冷却水立即通于灼热气缸中,以免造成炸缸。

)

——自控室要求紧急停车时。

b.内在因素:

——润滑油进油总管压力低于0.1MPa

——有严重异常声响,如撞缸声且振动,电流明显波动时。

——气体管路严重外漏时。

——电缆头发热冒烟时。

(2)压缩机紧急停车程序:

——立即按下压缩机主电机电源停车按钮。

——立即打开压缩机回流阀(B9#),并关闭压缩机进口阀(B4#)和四段出口阀(B11#)(先关出口阀,再关进口阀)。

——然后按正常停车程序后的处理过程进行处理。

——及时向班长和主管领导汇报。

四、压缩机正常切换程序:

当正在运行中的压缩机出现故障需停车,而生产不能中断时,需及时进行压缩机的切换操作,或正在运行中的压缩机已到切换时间需进行压缩机的切换操作。

(1)氢气压缩机正常切换程序:

备用机切换操作前的检查工作等同压缩机正常开车前准备工作,通知班长后:

按压缩机正常开车程序开备用机A,如需要进行N2置换则详细参考压缩机开车程序中〈一、(三、)2、)〉。

下面以B机为在用机,A机为备用机来说明。

1、首先对A机进行氮气和氢气置换,使A机具备正常开车条件。

开启A机并调节到全回流状态。

2、缓慢关闭A机的回流阀,使A机的四段出口压力和在用机B机相同。

3、缓慢开启A机的四段出口阀开始送氢,并缓慢关闭B机的四段出口阀,视B机的四段压力情况开启回流阀。

4、全开A机的四段出口阀,并关闭B机的四段出口阀,并全开B机的回流阀,然后按正常停车程序停B机。

5、全面检查A机确认一切运转正常,按压缩机正常停车程序停B机。

⑺、至此氢气压缩机切换操作完毕。

(2)注意事项:

——压缩机的切换操作要平稳,以压力稳定为原则。

——在用机停止运转后。

要做好N2保护工作,机内压力保持正压。

——压缩机的切换操作,压缩机操作工与自控室要加强联系,相互配合。

五、工艺指标:

序号

名 称

控制指标

1

进气压力

1.5kPa~2.4kPa

2

一段出口压力

0.28~0.32MPa

3

二段出口压力

1.15~1.35MPa

4

三段出口压力

4.24~3.52MPa

5

四段出口压力

≤8.0MPa

6

各段进气温度

≤37℃

7

各段排气温度

≤160℃

8

冷却水压力

0.15~0.4MPa

9

冷却上水温度

≤33℃

10

循环油压

0.15~0.4MPa

11

循环油温度

35~42℃

六、压缩机的正常操作与维护:

1、压缩机循环水进水压力<0.1MPa。

原因分析及处理:

——水泵出口水压低,处理:

提高水压。

——仪表故障,联系仪表人员处理。

2、压缩机润滑油供油压力<0.1MPa。

原因分析及处理:

——油温较高,处理:

开大油冷器冷却水量,降低温度。

——油箱液位过低,造成吸入量不足造成出口压力低,且波动大。

处理:

油箱加油保证油位1/2以上。

——油过滤器堵也会导致出口压力变化。

——油冷却器列管有水垢。

——油泵故障造成出口压力低。

处理:

检修。

——油质变差(粘度不合格)也可导致出口压力低。

处理:

换油。

3、压缩机的日常(正常)维护

——定时巡检、挂牌,并做好正常运转记录。

——定时检查压缩机和电机轴承温度,应符合正常操作温度。

——定时检查润滑情况,保证润滑良好(包括油位、油温、油压等)

——定期取样分析润滑油是否变质。

——定时检查冷却水进、出口温度、压力应符合正常操作范围。

——定时检查压缩机进、排气温度、压力应符合正常操作范围。

——定时检查并打开压缩机进、出口缓冲罐、各段冷却分离器排放阀排液。

——定时检查各密封部分是否泄漏。

——定时检查各运行部件有无异常声音,紧固件有无松动。

——定时监测机组振动情况。

——定期进行备用机盘车,检查备用机处于随时可起动状态。

——排水时,严禁过猛过快或几台压缩机同时操作,以防止大量带气造成总管压力波动。

第三部分

故障判断及处理

一、常见故障的原因及排除:

故障特征

主 要 原 因

排 除 方 法

循环油压力降 低

油泵磨损;

油管连接处密封不严,发生泄漏;

油管堵塞;

滤油器脏污;

油压表失灵。

修理或更换油泵;

紧固油管各连接部位;

清洗、疏通油管;

清洗滤油网;

更换油压表。

冷却水温升高

水压低、水量不足、水管漏水或堵塞;气体泄漏(水中有可见气泡)。

开大水量,清洗管道;

检查气水间密封情况,使之完全密封。

轴承发热或烧 坏

间隙过小或接触不均匀;

润滑油量不足或脏污;

机械过载。

检查间隙和接触情况,更换轴瓦使其符合要求;

检查油路或更换新油,检查滤油器的作用;

降低负荷。

排气温度过高

冷却水量不足,水套内积垢过厚;活塞工作不正常;

吸入温度超过规定值;

排气阀泄漏。

加大水量,清洗水套;检查活塞与气缸的间隙及同轴度,调整到规定范围;

检查工艺流程及吸气管附近的热源,并消除其影响;

检查排气阀并消除泄漏因素。

气缸内有异常声响或异常振动

活塞止点间隙过小;

活塞连接螺母松动;

管内有水;

异物进入缸内;

气阀工作不正常,阀片、弹簧损坏

配管而引起的振动;

填料破坏,支撑不合理。

检查、调整止点间隙;

紧固连接部位;

检查有无漏水;

检查并采取相应措施;

检查清洗气阀,更换损坏的阀片弹簧;

改变配管设计,消除振动源;

更换破损填料,调整支承。

气体压力不正常

气阀、填料、活塞环泄漏过大;

压力表失灵。

检查并更换磨损过大的零件;

更换压力表。

运动机构响声异常

连杆螺栓,轴承螺栓、十字头螺栓断裂或螺母松动;

各磨擦副间隙过大;

各轴瓦与轴承座接触不良;

紧固或更换损坏件;

检查并采取措施调整间隙;

刮研轴瓦瓦背;

二、气阀故障:

压缩机气阀工作不正常(阀片、弹簧损坏)会导致气体压力及温度发生变化。

比如吸气阀泄漏,会使该段排气压力下降,吸气压力升高,还会发出不正常的声响,如果排气阀泄漏,会使该级的进气压力及排气温度升高。

因此,气阀工作是否正常,可以从声响、温度及压力的变化情况反映出来。

三、安全阀:

安全阀如果失灵,当压缩机超载时而不能卸荷或未到负荷而卸压都会造成重大事故,给公司带来损失,尤其是前者,造成的损失更大,因此,对安全阀进行检修,调节或更换,应定期进行。

山东一诺生化科技有限公司生产技术部

2014年3月7日

氢气压缩机操作规程

山东一诺生化科技有限公司

二0一四年三月