人造板工艺设计指导.docx

《人造板工艺设计指导.docx》由会员分享,可在线阅读,更多相关《人造板工艺设计指导.docx(28页珍藏版)》请在冰豆网上搜索。

人造板工艺设计指导

人造板工艺学课程设计

指导书

木材科学教研室

刨花板制造学课程设计指导书

一、课程设计的依据──设计任务书

设计任务由指导教师提出,在设计任务书中通常给定设计年产量,也可以给定热压机的型号和台数,由学生计算出实际产量。

设计任务书还要给定刨花板的生产方式(主要指热压成板方式)、成品幅面及厚度、成品密度等有关数据,根据原料种类和品质的不同,还可以规定原料的要求。

二、实际生产能力的计算

课程设计一般是只限于生产车间的简单设计,相当于正规设计的初步方案设计阶段,不涉及厂区的总体设计和相关配套工程的设计,如土建、供热、供电、给排水、暖通、环保、厂区道路和料场规划等项工程的设计均不涉及。

车间(或生产线)年实际生产能力的计算方法

(一)当给定设计产量时:

1.依给定的设计产量:

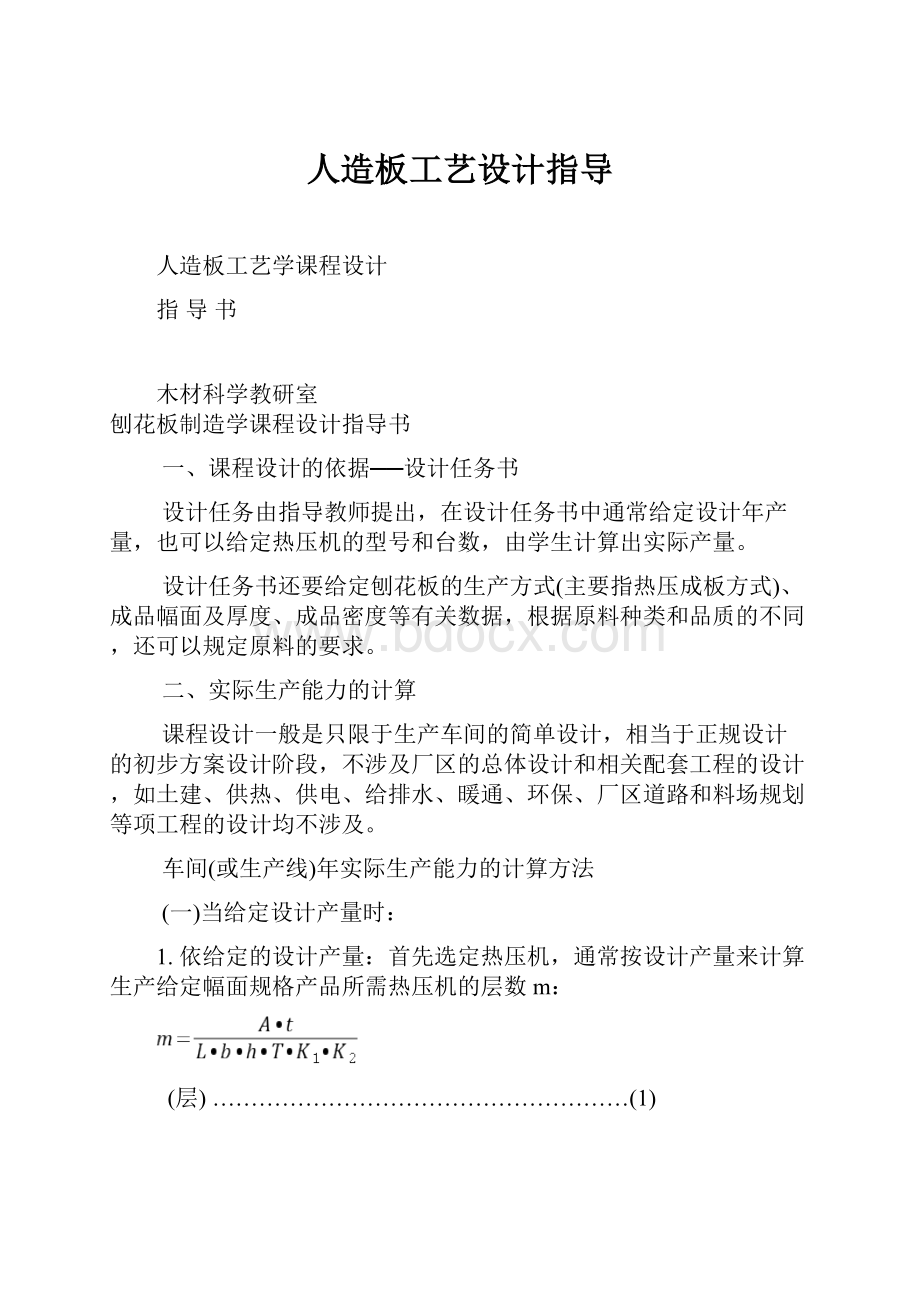

首先选定热压机,通常按设计产量来计算生产给定幅面规格产品所需热压机的层数m:

(层)………………………………………………

(1)

式中:

A─为车间的设计班产量,一般车间的工作日制度为每年有效工作日280天,每天三班生产每班有效工时7.5小时,可按以上规定换算产量。

单位:

米3/班。

t─一个热压周期的时间,包括装卸板时间,单位:

分钟。

L─刨花板成品长度。

单位:

米。

b─刨花板成品宽度。

单位:

米。

h─刨花板成品厚度。

单位:

米。

T─每班有效工作时间。

单位:

分钟

K1─压机工时利用系数,一般取0.96-0.98

K2─成品合格率,一般取0.93-0.05

2.由计算层数选择压机型号,m计算值通常不是整数,首先要凑成整数,用对照现有国产热压机的目录,选择与计算层数最接近的热压机层数,并依产品幅面要求和热压方式选定压机型号。

3.依选定的热压机型号再计算实际产量As。

(立方米/班)……………………………………………

(2)

上式中各项含义同前式所述。

这样计算出来的实际产量,再换算为日产量或年产量即可,一般设计中的实际产量较设计产量高,但不应超过设计产量的20%,否则应考虑另选热压机型号。

(二)当给定热压机型号与台数时:

一般中小型刨花板车间只采用1台热压机,只有大型综合刨花板生产企业才有多类型若干台热压机同时运用。

1.周期式多层与单层热压机生产能力的计算,以公式

(2)计算

2.连续式挤压机生产能力的计算。

As=L·b·h·T·K1·K2(米3/班)…………………………………………(3)

式中:

b.h为刨花板宽度和厚度。

单位:

米。

L为塞板一个冲程向前推送板坯带的距离。

单位:

米。

n为每分钟塞板冲程次数。

单位:

次/分。

T为每班有效工时。

单位:

分钟。

K1为挤压机工时利用系数。

取0.98。

K2为产品合格率,取0.93-0.95.

3.连续式辊压机生产能力的计算

As=L·b·h·T·K1·K2(米3/班)……………………………………………(4)

式中v为刨花板在辊压机中的移动速度。

单位:

米/分

b.h为刨花花板的宽度和厚度。

单位:

米。

T为每班有效工时。

单位:

分钟。

K1为辊压机工时利用系数。

取0.98。

K2为产品合格率,取0.96-0.98。

计算出班产量后,依工作日制度计算出日产量和年产量。

(三)若车间内生产不同规格的产品和采用多台不同型号压机生产能力的计算方法:

当车间生产几种不同规格产品时,已知各种规格产品的百分率为a1、a2、a3、…an。

若用已给定的热压机单独生产每各规格产品的产量为Q1、Q2、a3、…Qn时,则生产能力国加权平均生产能力。

(米3/日或米3/年)………………………(5)

三、工艺流程的制定

拟定合理、先进、经济、适用的生产工艺流程是决定刨花板车间工艺设计水平的关键。

制定工艺流程的依据是,根据产品规格结构与质量、性能要求确定盛开和热压方式,根据原料性质和品类确定加工方式和贮存、运输方式,主要参考现有的实际刨花板生产工艺流程进行比较和补充、修正。

最后确定一个完善的工艺流程。

刨花板工艺流程中包括若干工段、联系紧密的若干工序组成工段,在工段之间通常有中间贮存设施,以便当一个工段或工序发生故障时,不致影响整个车间的生产。

制度工艺流程应遵循以下原则:

(一)流程要能实现设计任务书提示的各项要求。

(二)投资少,上马快,经济效益好。

(三)流程中采用的设备应先进、可靠、并优先选用国产定型设备。

(四)工艺流程简洁通畅,不应交叉倒流和繁琐。

(五)流程要考虑到辅料、蒸汽、供水等辅助流程。

工艺流程确定后应对主要工序的工艺参数规定一个合理的范围。

绘制工艺流程图。

四、原辅助霉烂用量的计算

(一)原料用量的计算

1.每立方米刨花板原料含量的计算:

(1)计算每立方米刨花板绝干原料含量

1单层结构刨花板

(公斤/立方米板)………………………………(6)

式中:

G0为每立方米刨花板重量。

单位:

公斤/立方米

W为成品含水率(w%)

P为添加剂施加量(p%)

②三层结构、渐变结构刨花板

A:

表层原料含量

(公斤/立方米板)……………………………(7)

式中:

G0为每立方米刨花板重量。

单位:

公斤/立方米。

Z1为表层原料占3层板原料总量的百分率。

w为成品含水率w(%)

P1为表层添加剂施加量(P1%)

B:

芯层原料含量

(公斤/立方米板)……………………………(8)

式中:

G0为每立方米刨花板重量。

单位:

公斤/立方米。

Z2为芯层原料占3层板原料总量的百分率。

w为成品含水率w(%)

P2为芯层添加剂施加量(P2%)

(2)计算每立方米刨花板中含水率为W0的原料含量

①单层结构刨花板

(公斤/立方米板)………………………………(9)

②三层结构、渐变结构刨花板

A:

表层原料含量:

(公斤/立方米板)……………………(10)

B:

芯层原料含量:

(公斤/立方米板)……………………(11)

2.每立方米刨花板原料用量的计算:

(1)单层结构刨花板原料用量的计算:

①当原料含量水率在纤维饱和点以上时(≥F.S.P)的原料用量(实积立方米)

(公斤/立方米板)………………………(12)

式中:

G0为每立方米刨花板重量(公斤/立方米板)

Kn为原料在各加工工序的总损失率

r0为原料密度(混合原料取加权值)(公斤/实积立方米)

②当原料含水率在纤维饱和点以下时(W<F·S·P·)的原料用量(实积立方米)

(实积立方米/立方米板)…(13)

式中:

K0为原料体积干缩系数

W0为原料含水率

其中各项含水率同公式(12)

(2)三层结构、渐变结构刨花板原料用量的计算:

由学生在课题设计中自行推导得出。

3.Kn的计算方法:

Kn=(1-K1)(1-K2)(1-K3)…(K4)………………………………………………(14)

式中:

K1为原料剥皮锯断时的锯移损失率,K1=1~4%。

K2为削片,再碎后筛选损失率,K2=4.5~6%

K3为原料品质影响损失率,如用用锯屑K3=17%,如用工厂刨花K3=10%,如用碎单板为25%。

K4为碎料刨花运输损失率,K4=3~3.5%,对于粗刨花K4=2.5%。

K5为碎料刨花运输损失率,K5=1~1.2%。

K6为刨花板裁边损失率,对于4′×8′幅面板K6=7%

K7为刨花板裁边损失率,依板厚而异,在5%~12%范围内选取,也可根据裁边量计算取值。

K8为产品中的废品损失率,K8依生产方式而异一般在2%~7%之间。

4.年原料用量:

(吨/年)…………………………………………………(15)

式中:

D为实际年产量。

(立方米/年)

G为每立方米板所含原料量。

(公斤/立方米板)

Kn为原料总损失率。

(实际立方米/年)………………………………………(16)

式中:

r为原料的密度。

(公斤/实积立方米)

(二)辅料用量的计算

1.每立方米刨花板辅料的用量计算:

(1)胶粘剂用量的计算

gs=gD′·P·ki公斤/每立方米/板)……………………………………(17)

式中:

gD′为生产1立方米刨花板在施胶工序所需的绝干刨花重量。

p为施胶量。

(kg固体树脂/kg绝干刨花)

Ki为胶粘剂的损失系数,Ki=1.03~1.05(主要为挥发损失)

(2)其它辅料用量的计算

由学生在课程设计中自行推导计算公式。

2.辅料的年耗量

(吨)/年………………………………………………………(18)

式中:

D为实际年产量。

(立方米/年)

3.由计算得出的胶粘剂固体树脂用量和固体石蜡用量换算胶液和石蜡乳液的用量。

4.有关参考数据

①绝干树密度:

(克/厘米3)

松木0.39-0.46

云杉0.39-0.46

椴木0.45-0.50

桦木0.60-0.64

杨木0.39-0.47

柞木0.48

水曲柳0.57

冷杉0.35

②原料折算实积立方米时的充实系数

板材0.8

板皮、板条0.48-0.53

短板条0.62-0.69

木片0.36-0.40

碎材0.375

湿刨花(工厂刨花)0.1-0.2

锯屑0.25

五、生产设备的选择与台数计算

(一)生产设备和种类已在工艺流程设计时确定,具体型号和生产能力要进行理一步选择和计算,使生产设备的生产能力以确保热压机满载运行的条件下确定适当的设备负荷率,一般是依工艺顺序前工序设备能力较后工序设备能力应相等式更高,而热压机以后的设备生产能力至少要与热压机生产能力同小匹配而不得更小。

生产设备型号选择应以满足生产规模、节省投资、确保产品结构质量要求的前提下参考有关产品目录进行选择。

(二)选定型号后,为满足生产流程各工序生产能力的匹配,还要计算应选的台数,台数选择即可满足生产要求又考虑设备负荷率不宜过低,如现有设备生产能力过高,选一台时,设备负荷率很低时可采用减少生产班次,增加中间贮存设施的方法来解决。

设备台数计算公式如下:

(台)…………………………………………………(19)

式中:

n为某工序所需机台数。

G为该工序年需加工物料量。

(立方米/班、吨/班)

A为选定型号机的生产率。

(立方米/班、吨/班)

N1为年工作日数。

N2为日工作班数。

式中A最好是实测的数据,没有实测数据可采用机床铭牌上标定的生产能力,也可以利用相应具体公式计算。

1.热压机生产能力的计算(如前述)

2.板坯予压机机生产能力的计算:

应与热压机生产能力匹配

3.板坯铺装机生产能力的计算

(块/班)…………………………………………………(20)

式中:

m为铺装机一次铺装块数。

T为班有效工时(分钟)

Km为机床利用系数,Km=0.8-0.9。

t为铺一块板坯所需时间(分钟)。

4.拌胶机生产能力的计算

(实积立方米/班)……………………………………(21)

式中:

T为每班工作时间(分钟)。

V为拌胶机容积(米3)。

K1为拌胶机充实系数:

0.5~0.6。

K为工时利用系数:

0.9~0.95。

t为一次胶时间(4~15分钟)。

μ为刨花松散系数:

粉末状刨花3.0

颗粒烊刨花3.5

一般刨花5.5

干刨花6.0

再碎前的粗刨花13.0

5.辊简式干燥机生产能力的计算

(实积立方米/班)…………………………(22)

式中:

d为干燥筒内径(米)。

L为干燥筒长度(米)。

K为干燥机内刨花充实系数,K=0.2

t为刨花干燥时间(10~15分钟)。

T为每班工作时间(分钟)。

μ为刨花松散系数。

6.振动式筛选机生产能力的计算

(实积立方米/班)…………………………(23)

式中:

L为筛网长度(米)。

b为筛网宽度(米)。

h为筛网上刨花层的厚度(米)。

T为筛网筛净时间(分钟)。

K为筛网表面充实系数K=0.7。

μ为刨花松散系数。

7.削片机生产能力的计算

(实积立方米/班)……………………(24)

式中:

a为飞刀伸出刀盘、刀辊高度(0.01~0.015米)。

Z为刀盘、刀辊的飞数目。

n为刀盘、刀辊的转数(转/分钟)。

F为进料槽断面积(m2)

α为进料对刀平面倾角。

K1为进料槽断面充实系数(0.7~0.75)。

K2为每班工作时间(分钟)K2=0.2~0.25

8.刨花板裁边机生产能力的计算

(米/班)…………………………(25)

式中:

L、b为刨花板成品长度和宽度(米)。

ΔL、Δb为刨花板长度、宽度方向上的加工余量(米)。

m为每班有效工作时间(分钟)。

T为热压机的层数

t为一个热压周期时间(分钟)。

9.砂光机生产能力的计算

Aa=u·T·K1·K2(米/班)

式中:

u为砂光时进料速度(米/分)

T为每班工作时间(分钟)。

K1为工时利用系数,K1=0.9。

K2为机床利用系数,K2=o.9。

六、车间工艺布置

本课程设计要求绘制比例为1:

100的车间工艺布置简图,在该图上要确定主要生产设备的位置和布局,中间仓储设施,运输装置及其他设备也要择要表示出来,对车间的面积和层数及建筑结构也要计算和提出。

车间工艺布置要结合生产能力、工艺要求力求简单实用,整齐紧凑,布局合理,不要考虑到车间的运输通道、设备维修、文明生产等方面的问题。

在车间面积的确定上不要考虑一些在制品、半成品的存放志地。

本指导书适用于木材机械加工专业四年级学生在学习刨花板制造学进行课程设计的要求,课程设计时间1.5周,要求编制设计说明书一册,绘制车间工艺流程图工艺布置图各一张,若干其他环节如原料料、削片、刨花、料仓、表层芯层刨花定量仓、半成品存放地的容积和面积的计算、削片、刨花的运输系统和车间内粉尘及有气体的排放与处理,详细的设备明细表、车间土建、平、立面剖图、车间汽点、用水点和耗汽量、耗水量的确定、车间总装机容量、变压器选择以及工程概算等无益人略,上述内容在毕业设计中要详细深入进行。

原辅材料用量计算实例

设计任务书

题目:

日产50立方米刨花板车间设计

产品特性:

刨花板幅面:

1220×2440mm

刨花板厚度:

6~25mm(计算厚度19mm)

刨花板结构:

三层结构(渐变结构)

密度:

0.6~0.75(计算密度700kg/m3)

刨花板含水率:

8%

刨花板各层厚度百分比:

表层40%

芯层60%

使用胶种:

脲醛树脂,固体含量60%

树种:

松木40%;桦木40%;杨木20%

原料种类:

枝桠材50%;小径木50%

建厂地点:

东北某林区

工作制度:

三班每班8小时(每天有效工作时间22~22.5小时)

年有效工作日:

280天

刨花板车间工艺设计原料料计算部分:

1.日产50m3的刨花板车间,每小时的产量:

Qn50

Q1=───=─────=2.68m3/h

TK122×0.85

式中:

Q1每小时产量:

Qn每日产量

T每日工作时数,取22小时

K1工作有效系数,一般取0.85。

每小时生产的刨花板重量:

2.68×700=1869kg

2.表层和芯层容重不同,每层小时绝干材料重量:

2.68×7.6×750

=─────────=767.83kg/hr

1.08×19

2.68×11.4×650

=─────────=968.47kg/hr

1.08×19

式中:

δ表、δ芯:

表层、芯层厚度

ρ表、ρ芯:

表层、芯层容重

刨花板容重和其各层容重之间的关系:

ρban=ρbib+ρxix

式中:

ρban板的容重

ρb、ρb表、芯容重

ix、ix表、芯层在刨花板总重量中所占份数,经常用百分率或层厚表示。

3.砂光前表层绝干材料量(两面砂光余量为1.5mm)

g表(δ表+1.5)

G表=──────

δ表

=918.98kg/hr

砂光时表层绝干材料损失为:

Was=G表-g表=155.16kg/hr

4.设砂光时木尘有50%,可回收作为表层材料,其量为:

155.16kg/hr×50%=75.58kg/hr

5.刨花板裁边时材料损耗:

1300×2505-1220×2440

─────────────×100%=8.6%

1330×2505

6.裁边前刨花板绝干材料重:

918.98×100

表层:

───────=1005.9kg/hr

(100-8.6)

956.97×100

芯层:

──────=1056.9kg/hr

(100-8.6)

假设所有裁边废料经破碎后有90%可回收做芯层,其量:

[(1005.45-918.98)+(1056.86-965.97)]×0.9

=(86.47+90.89)×0.9

=159.6kg/h

7.板坯运输时的损耗为:

根据各种不同情况来确定铺装时的损耗,主要依据铺装机的类型、锯截板坯的锯路宽度、以及所采用垫板的情况等来确定损耗大小。

假设所采用的铺装机的损失为2%所需要绝干材料量:

1005.45×100

表层:

───────=1025.97kg/h

100-2

1056.86×100

芯层:

───────=1078.43kg/h

100-2

表层绝干材料损失量:

102.97-1005.45=20.5kg/h

(将此部分送到铺装机的芯层刨花料仓)

8.从拌胶机出来的绝干材料量:

表层:

1025.97kg/h

芯层:

1078.43-20.7=1057.7kg/h

9.干胶用量标准:

桦木干胶用量标准:

表层14.5%芯层10.5%

松木干胶用量标准:

表层13.5%芯层9.5%

杨木干胶用量标准:

表层15.5%芯层11.5%

干胶用量标准用加权平均值表示:

表层:

P表=14.5×0.4×13.5×0.4×15.5×0.2=14.3%

芯层:

P芯=10.5×0.4×9.5×0.4×11.5×0.2=10.3%

刨花板干胶加权平均用量:

P板=14.3×0.4+10.3×0.6=11.9%

干胶小时的用量:

表层:

1025.97×14.3/(100+14.3)=128.36kg/h

芯层:

1057.91×10.3/(100+10.3)=98.79kg/h

10.进入拌胶机的绝干刨花量:

表层:

1025.97-128.36=897.61kg/h

芯层:

1057.91-98.79=959.12kg/h

11.进入料仓的绝干刨花量:

①砂光木尘送回表层仓,由表层料仓的绝干刨花量:

897.61-75.58=822.03kg/h

②裁边的边条破碎后送到芯层料仓,由芯层料仓的绝干刨花量:

959.12-159.63=799.50kg/h

12.表层刨花筛选出的大刨花有10%可作为芯层刨花,此时从干燥机出来的绝干刨花量为:

表层:

833.03×100/(100-10)=913.37kg/h

芯层:

799.50-(913.37-822.03)=798.16kg/h

13.表层刨花筛选出的大刨花有10%可作为芯层刨花,此时从干燥机出来的绝干刨花量为:

表层:

822.03×100/(100-10)=013.37kg/h

芯层:

799.50-(013.37-822.03)=708.16kg/h

14.锯截木材、破碎和运输刨花时的损耗为7%:

表层:

941.62×100/(100-7)=1012.49kg/h

芯层:

726.32×100/(100-7)=780.99kg/h

每一工序在各自含水率下,木材小时用量表:

工序

绝干材料用量

(公斤/小时)

材料含水量

(%)

该含水率的材料量

(公斤/小时)

表层

芯层

W表

W芯

表层

芯层

成品材料量

767.83

965.97

8

8

829.25

1043.25

砂光前材料

918.98

965.97

8

8

992.5

1043.25

裁边前材料

1005.45

1056.86

8

8

1085.89

1141.25

铺装前材料

1025.97

1057.91

15

10

1179.87

1163.70

拌胶前材料

897.61

959.12

4

4

933.52

997.49

筛选前材料

913.37

709.16

4

4

949.9

736.49

干燥前材料

941.62

726.32

60

60

1506.59

1162.11

原材料

1012.49

780.99

70

70

1721.24

1327.69

15.计算每小时所需木材的体积:

①各种木材在w=70%的容积重

7

ρ松=0.43×(1+──)=0.731g/cm3

100

7

ρ桦=0.51×(1+──)=0.867g/cm3

100

7

ρ杨=0.38×(1+──)=0.646g/cm3

100

②木材加权平均容重

ρj=731×0.4+867×0.4+646×0.2=768.4kg/m3

③原木加权平均容重(有50%枝桠,50%小径木)

小径木树皮含量:

P松=100-(16+10)=74%

P桦=100-15=85%

P杨=100-(15+20)=65%

枝桠材树皮含量比小径木树皮量高:

pyp松=18%,pyp桦=20%,pyp杨=22%

枝桠材的腐朽量:

pyp松=12%,pyp桦=8%,pyp杨=25%

枝桠材健康材量:

pyp松=70%,pyp桦=72%,pyp杨=53%

1

P松小径=──(731×74+308×16+0.65×731×12)

100

=638kg/m3

1

P松枝桠=──(731×70+308×18+0.65×731×12)

100

=624kg/m3

P松j=0.5×(638+624)=631kg/m3

1

P桦小径=──(867×85+446×15)

100

=803.85kg/m3

P桦j=0.5×(803.85+758.52)=781kg/m3

1

P桦小径=──(646×65+426×15+0.65×646×20)

100

=567.78kg/m3

1

P桦小径=──(646×53+426×15+0.65×646×25)

100

=541.08kg/m3

P桦j=0.5×(567.78+541.