印刷质量控制流程.docx

《印刷质量控制流程.docx》由会员分享,可在线阅读,更多相关《印刷质量控制流程.docx(9页珍藏版)》请在冰豆网上搜索。

印刷质量控制流程

印刷质量控制流程

质量控制流程

一、目的:

控制进料品质、检验生产过程、保障产品合格出厂。

二、范围:

采购、生产、仓储、销售、物流。

三、流程:

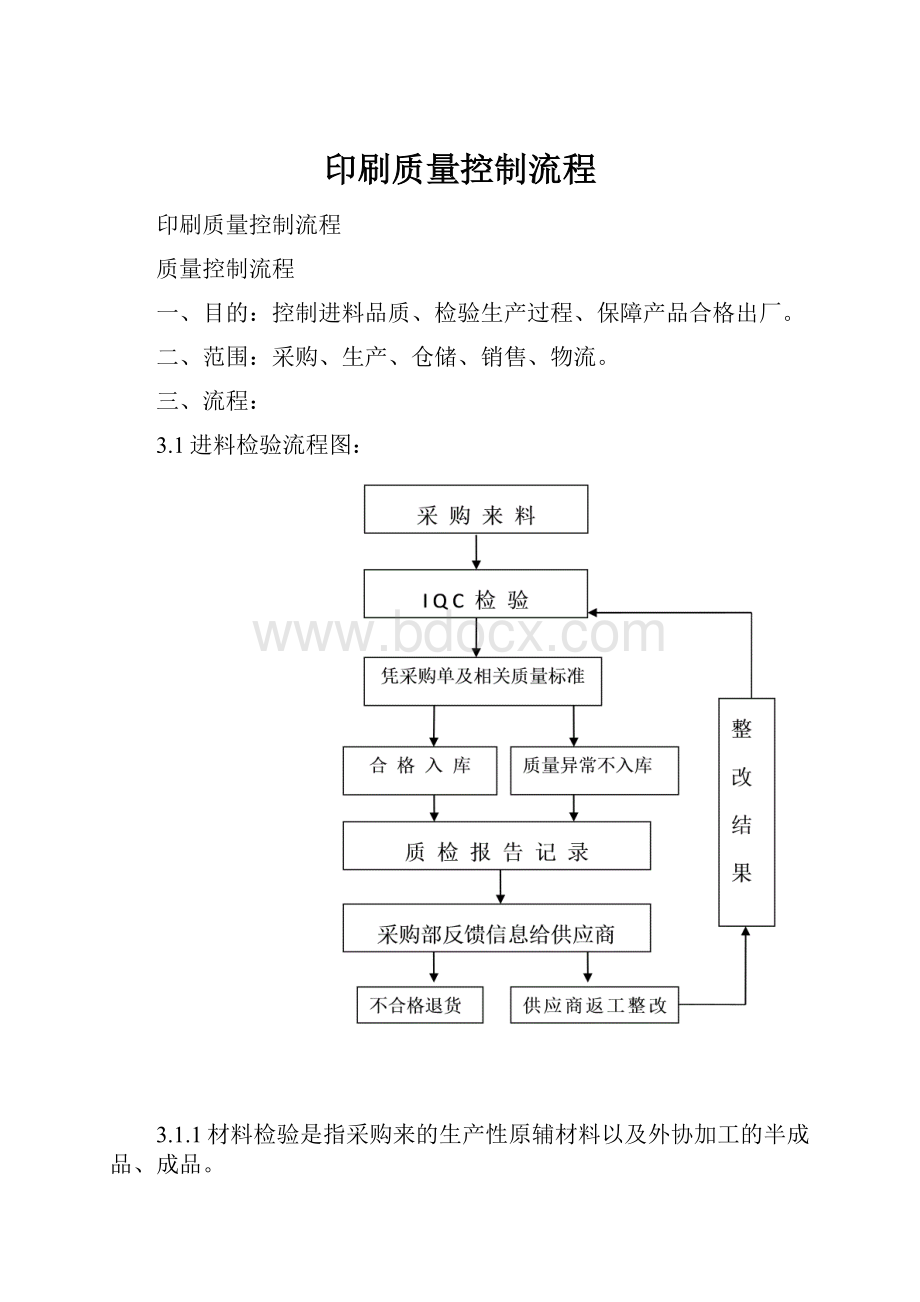

3.1进料检验流程图:

3.1.1材料检验是指采购来的生产性原辅材料以及外协加工的半成品、成品。

3.1.2材料进厂相关部门应在第一时间通知IQC进行检验,不允许未经检验即办理入库。

3.1.3检验依据和标准:

3.1.3.1客户要求质量标准或样品;

3.1.3.2与供应商双方确认标准;

3.1.3.3与采购单相符;

3.1.3.4行业标准和国家标准。

3.1.4抽检方法:

3.1.4.1主要原辅材料、纸张、胶水、膜、亮皮、油墨、淀粉;按每批到货50件以内的不低于3件,100件以内的不低于5件,100件以上的每增加100件须增加3件,有内包装的每件不低于3-5包。

3.1.4.2化工类材料项目中的环保性和保质期抽检率不低于20﹪。

3.1.4.3从运输工具的上、中、下、左、右不同的地方抽样。

3.1.5检验合格处理流程:

检验合格后的材料填写进料检验记录表,通知仓库入库同时在入库单上签字。

3.1.6检验异常处理流程:

检验有质量异常的材料不能入库,立刻填写原辅材料采购质量异常报告,详细说明质量异常原因。

3.1.6.1名称不符,级别不同,规格错误拒收;

3.1.6.2有明确要求的标准与实物不符拒收;

3.1.6.3过保质期或即将到保质期拒收;

3.1.6.4有破损、部分受潮、散落等能够通过返工的,整改后复检合格的可入库;由IQC跟踪其使用情况,发现异常及时处理。

3.1.6.5填写采购质量异常信息反馈表给采购部,由采购部通知供应商整改;

3.1.6.6不良品整改结果复检报告和不合格品退货报告。

3.2生产过程检验流程图

客户订单及生产施工单

客户样品、标准或行规国标

实施过程检验

检验合格处理检验不合格处理材料使用异常处理

填写合格品检验单填写不合格品检验单材料使用异常报告

改良改进

检验合格检验不合格处理报告单

标识逐级移交

产品终检待处理中心整改退货

包装入库销毁处理记录责任追踪记录

整理完善所有检验记录和整改记录制订各类统计报表

3.2.1生产签样(首检)

(3)整张不合格,需要报废的,由机台移交到待处理中心,经IPQC确认处理结果后进行报废处理,待处理中心须对报废产品进行销毁处理记录登记,由IPQC对报废处理结果进行验证。

3.2.4交接班检验(互检)

交接班时,接班机长、IPQC应核对生产签样是否与客户或公司样稿相符,发现问题及时向上级反馈处理。

3.2.5检验说明

(1)对各工序需检物件,应根据生产工艺流程单要求、样稿、蓝图以及本工序操作指引、质量检验标准等相关文件进行检查。

(2)各工序机长/组长、IPQC在《日生产检验记录》中如实记录生产过程中的品质状况,各车间主任做好各工序检验的跟进工作,并在《日生产检验记录》上予以确认,短单生产时间不足1小时的,车间主任除首件签样外抽检次数不得少于一次。

每张《日生产检验记录》只允许填写一个生产工单的情况。

(3)IPQC在制程中发现品质异常时及时通知机长解决,若未能及时解决或已生产出产品存在不可接受之缺陷,通知该部门主任并反馈至本部门主管,问题未解决之前,机台不得生产。

(4)印刷机台机长要将生产过程中的校版纸、过版纸同正品严格区分开,校版纸保留在印刷车间,过版纸要存留在印刷车间报废,不允许流入下工序。

3.3成品检验流程

3.3.1OQC参照蒙牛公司质量检验标准文件进行全检和抽检。

3.3.2OQC检验每版货前都必须核对样稿,生产工艺流程单,从不同角度、不同板次进行抽样进行全面检验,检验完成后在产品流程标牌上做检验状态标识,品质部判定合格的产品方可入库。

3.3.3抽样标准:

抽检率按5‰在每板的上中下抽检(见抽样计划表)。

3.3.4成品抽检完毕,OQC需在此批成品的《产品标识卡》上做出“合格”与“不合格”的判定。

3.3.5对于抽检出来的不合格品,OQC应在其缺陷处做出相应标识,以便与“合格品”区分开来。

未达到返工数量的“不合格品”的换补,由OQC把检验合格后的产品零头数补齐。

3.3.6OQC完成抽检后须填写《成品检验报告》,品质部主管必须每日审阅《成品检验报告》。

成品检验不合格品控制

经验验不合格的成品,由OQC填写成品检验不合格品处理报告。

(1)对于返工后能达到最终产品质量标准要求的,应要求生产主任直接做返工处理。

(2)对于整批产品不合格或不合格数量过多,不便作报废处理的,如放宽检验标准不影响客户最终使用,品质部主任可以通知销售、生产、技术部门负责人协商处理,协商不能达成一致的,应及时升级处理,直至总经理。

(3)不合格品需要报废的,由品质部统计在工单完工3个工作日内填写《成品检验不合格品处理报告》,交相关部门主管确认,相关部门主管应在2个工作日内确认完成并将《成品检验不合格品处理报告》返回品质部,品质部在收到经审批的《成品检验不合格品处理报告》后一个工作日内完成半成品和成品的报废工作。

相关部门主管在2个工作日内不确认也不反馈意见的,品质部主任有权直接作报废处理。

(4)返工后的产品应经过重新检验合格后方可放行。

各部门共同裁定留用的物料、工序产品、最终产品,应填写不良品处理报告经相关人员签字确认后由品质部统计归档保存。

(5)所有废品的报废由车间主任安排切纸机分切后才能打废纸,完整的废品不能直接打废纸,IPQC负责对报废过程的监控。

3.3.7成品退货处理流程

3.3.7.1由OQC对产品退货数量进行验收,验收后插上红色“不良品指示卡”并单独堆放。

3.3.7.2填制成品退库检验报告,由部门主管在2个工作日内对产品做出相应处理。

(1)对于返工或挑选后能达到最终产品质量标准要求的,应要求生产主任直接做返工或挑选处理,IPQC负责对返工过程的质量检验,由OQC对产品进行终检。

(2)不合格品需要报废的,由品质部统计在工单完工3个工作日内填写《成品检验不合格品处理报告》,交相关部门主管确认,相关部门主管应在2个工作日内确认完成并将《成品检验不合格品处理报告》返回品质部,品质部在收到经审批的《成品检验不合格品处理报告》后一个工作日内完成半成品和成品的报废工作。

相关部门主管在2个工作日内不确认也不反馈意见的,品质部主任有权直接作报废处理。

4.0附件

抽样计划表

批量数

AQL

1.00%

1.50%

2.50%

抽样数

AC

RE

抽样数

AC

RE

抽样数

AC

RE

2—8

全检

0

1

全检

0

1

≤5全检

>5抽检5

0

1

9—15

≤13全检

>13抽检13

0

1

≤8全检

>8抽检8

0

1

5

0

1

16—25

13

0

1

8

0

1

5

0

1

26—50

13

0

1

8

0

1

5

0

1

51—90

13

0

1

8

0

1

20

1

2

91—150

13

0

1

32

1

2

20

1

2

151—280

50

1

2

32

1

2

32

2

3

281—500

50

1

2

50

2

3

50

3

4

501-1200

8

2

3

80

3

4

80

5

6

1201-3200

125

3

4

125

5

6

125

7

8

3201-10000

200

5

6

200

7

8

200

10

11

10001-35000

315

7

8

315

10

11

315

14

15

35001-150000

500

10

11

500

14

15

500

21

22

150001-500000

800

14

15

800

21

22

500

21

22

500001以上

1250

21

22

800

21

22

500

21

22