重介质选煤现状及重介质技术要求.docx

《重介质选煤现状及重介质技术要求.docx》由会员分享,可在线阅读,更多相关《重介质选煤现状及重介质技术要求.docx(14页珍藏版)》请在冰豆网上搜索。

重介质选煤现状及重介质技术要求

摘要:

从重介质选煤生产方面阐述了影响介耗的主要因素有:

磁铁矿粉质量,重介悬浮液的粘度和固相体积浓度,合格悬浮液的循环量,弧形筛、脱介筛的脱介效果,进入磁选机的分流量,磁选机的分选效率,磁铁矿粉的添加方式,从重介系统中向外排放的介质量等,同时提出了降低介耗应注意的主要环节和措施。

关键词:

重介质选煤;磁铁矿粉质量;介耗;影响因素

一、我矿业选煤厂介质损耗现状

在重介质选煤过程中,重介悬浮液加重质(磁铁矿粉)的损耗是避免不了的。

而介质损耗一直是重介选煤厂一项重要的技术评价指标。

通常分选块煤的介耗要比分选末煤时低,用低密度悬浮液时比用高密度悬浮液时低。

按选煤厂设计规范规定,吨原煤介质损耗指标是:

块煤系统为0.2~0.3kg,末煤系统为0.5~1.0kg。

事实上,我矿业选煤厂极少有能达到上述指标的。

目前,吨原煤介质损耗较先进的指标在1.5kg左右,一般在2~3kg,高的在5~6kg。

因此,对我矿业重介选煤厂影响介质损耗因素进行系统分析十分必要。

选煤厂介质损耗高时,一方面可能是因煤质变化较大而使原设计的系统不相匹配或设计存在缺陷;另一方面可能是生产管理问题,这就需要在生产中进行有效管理,减少管理损失,控制技术损失。

二、影响介质损耗的因素分析

选煤厂介质损耗(简称:

介耗)常规分为管理损失和技术损失两方面。

管理损失一般较直观,主要表现在跑、冒、滴、漏、事故放料、储运等流失的介质;而技术损失影响因素比较复杂,各厂因工艺不同而有所不同。

技术损失主要表现在最终产品带介和磁选尾矿流失两方面。

要减少实际介耗的损失量,必须对影响介耗的因素进行分析、排查并进行治理。

1、磁铁矿粉质量

有的选煤厂存在介质技术损失并不大、但介耗却很高的情况,原因可能是由于磁铁矿粉质量没有达到要求。

因为加重质粒度越细,重

悬浮液密度也越稳定,在重悬浮液中为起稳定作用而掺入的煤泥量也相应减少;加重质粒度变粗后,重悬浮液稳定性变差,为了满足稳定性的要求势必要加大泥质物含量,从而导致脱介筛和分选机效率下降,加重质损失明显增大。

故我国设计规范规定,用磁铁矿粉作加重质时,密度须在4.5g/cm3左右。

对加重质磁性物含量的要求是:

磁铁矿粉磁性物含量需达到95%以上。

对加重质粒度含量要求是分选块煤时,-0.074mm粒度含量必须达到规定的80%以上;分选末煤时,-0.044mm粒度含量必须达到90%以上。

现场实践表明,分选混煤时,-0.044mm粒度含量必须达到80%以上,才能有效保证悬浮液稳定。

另外,磁铁矿粉水分对介耗影响也不容忽视。

如水分高,会使介质结团成块,不仅造成加介困难,而且介质进入料桶后难于分散,造成悬浮液不稳定。

因此,选煤厂应加强化验管理,根据分选工艺及分选设备的要求制备加重质,如粒度达不到要求,应增加磨矿环节。

磁铁矿粉的磁性物含量越高,加重质回收再利用的数量也越大,介质消耗量越小,生产费用可大大降低。

2、重介悬浮液的粘度和固相体积浓度

影响弧形筛和脱介筛脱介效果的主要因素是原煤中的煤泥含量、喷淋水的方式和压力、合格介质悬浮液的流动性(固相体积浓度和粘度)。

煤泥含量是客观存在的,喷淋水的方式和压力受到人们的普遍重视。

然而,重悬浮液的体积浓度过高也会造成严重的“筛上跑介”却未引起人们的足够注意。

重介悬浮液的粘度随固相体积浓度增大而增大。

当固相体积浓度达到35%时,粘度急速上升,当达到50%后,粘度接近最高值,重悬浮液表现为几乎没有流动性,成浆流状态,悬浮液透筛就会很困难,脱介效果很差。

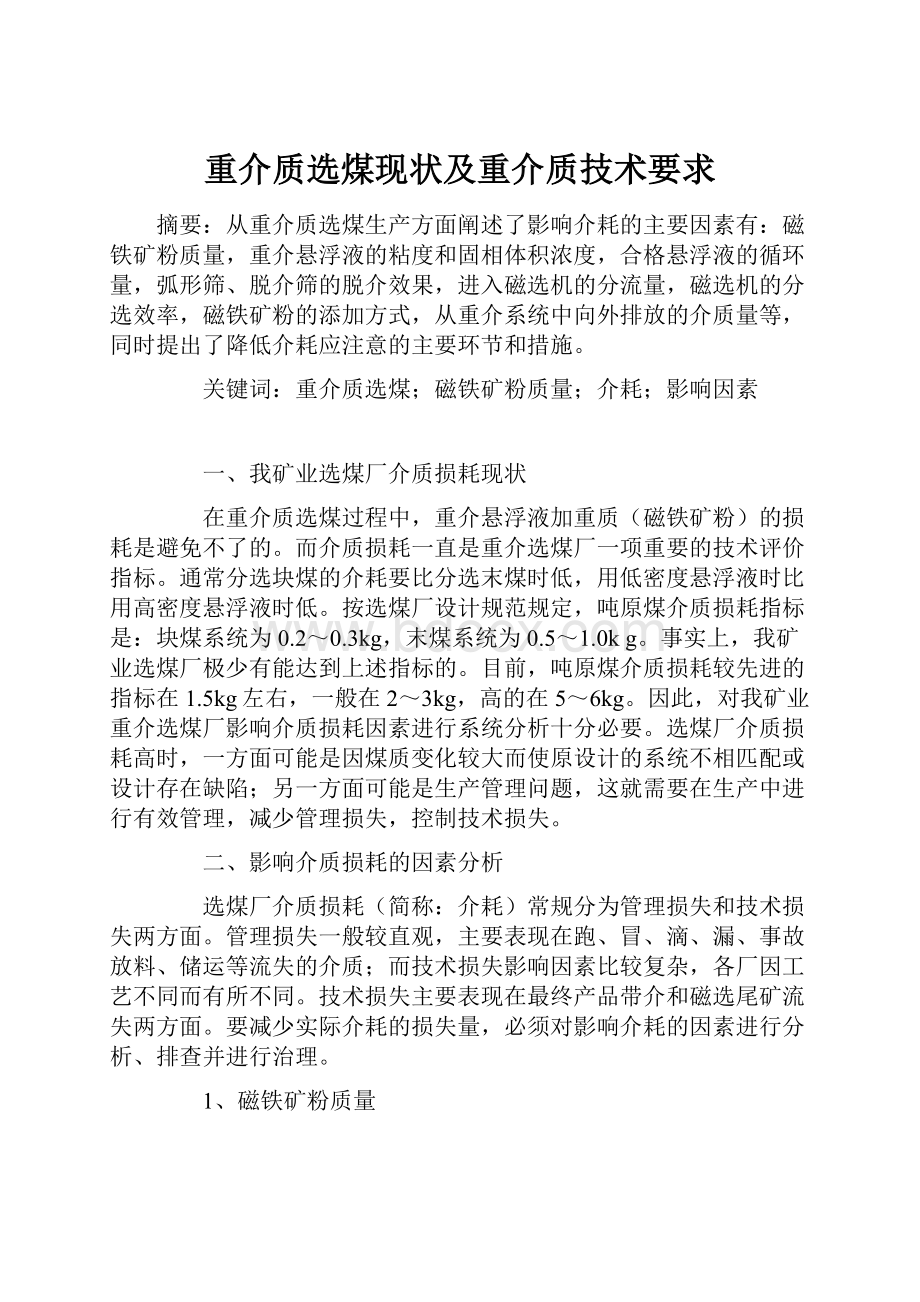

见下表比较:

重介旋流器选煤厂

原煤煤泥含量%

精煤

重悬浮液

磁铁矿粉损耗量/kg-1(原煤)

产率/%

灰分/%

密度/g.L-1

固相体积浓度/%

煤泥含量/%

磁性物含量/g.L-1

分流量/%

产品带介

磁选尾矿

合计

汾矿A厂

40

70

10.5

1.32

20

32

367

56

0.9

2.6

3.5

汾矿B厂

20

30

10

1.36

28

34

389

44

1.0

2.6

3.6

汾矿C厂

25

35

11

1.33

26

44

319

45

1.3

2.5

3.8

汾矿D厂

25

30

11

1.38

45

65

270

25

6.0

2.6

8.6

汾矿E厂

30

35

11

1.38

43

62

302

25

5.4

2.6

8.0

由表可见:

固相体积浓度越高,产品带介越高,反之越低。

要想降低产品带介,就需加大重悬浮液分流量,排除多余的煤泥,以提高悬浮液流动性,从而降低介耗。

分流量过大时,势必又会加大磁铁矿粉在磁选尾矿中的损失(尽管这部分损失相对稳定)。

磁选尾矿中的介质损失比因固相体积浓度高而导致的产品带介损失要小得多。

因此,应重视重悬浮液体积浓度对介耗的影响。

众所周知,重悬浮液粘度对重介质旋流器的分选效果影响较大。

重悬浮液粘度过高会影响原煤的分选效果,而对末煤和煤泥的分选影响尤为显著。

在悬浮液密度满足分选密度要求的条件下,要求悬浮液粘度低,稳定性好,因此固相体积浓度要适宜,这主要取决于非磁性物含量。

一般认为,固相体积浓度的上限不超过30%~35%,下限不超过15%。

重介质悬浮液中额定的非磁性物含量越高,为保持系统的平衡所需净化回收的悬浮液数量越少。

所以,为减轻净化回收作业的负担,减少净化回收作业中的介质损失,在不影响分选效果和工艺许可的范围内,适当提高工作介质中额定非磁性物含量是有利的。

但不能高于上限。

在介质平衡操作中,为保持介质系统中工作介质密度和为保持非磁性物含量稳定在规定指标上所必需的分流量往往不一致。

然而工艺上对保持非磁性物含量稳定在规定指悬浮液密度的要求是严格的,介质平衡操作应服从于保持介质密度稳定在工艺规定指标的需要。

在这种情况下,工作介质中非磁性物含量将是一个随保持介质密度稳定而形成的平衡值。

如不能满足要求,可考虑通过磨细介质来解决。

3、悬浮液循环量的调整

合格悬浮液循环量偏大也会造成脱介效果不好、产品带介量大。

在不影响分选效果的前提下,降低合格悬浮液循环量可减轻弧形筛、脱介筛的工作负荷,从而减少产品带介与磁选尾矿中的介质损失。

4、弧形筛、脱介筛的脱介效果

由于弧形筛和脱介筛在脱介系统中起到至关重要的作用,二者工作效果直接影响到介耗大小。

在生产或调试过程中,一旦出现产品带介高的局面,首先应检测设备运转是否正常,脱介效果如何。

某一环节出现问题,就应对其进行相应的调整。

影响脱介效果的主要因素有:

设备的处理能力、入料沿筛宽分布情况、筛面包角、安装角度、筛面材质等。

⑴、弧形筛

正常情况下,弧形筛的选型应满足循环悬浮液70%~80%的脱介能力,甚至更大些。

在生产或调试过程中,有时会出现脱介筛筛面跑介现象(此现象是由于弧形筛脱介能力不够,大量的介质进入脱介筛,使一段合格介质跑到二段稀介质段)。

此种情况表明弧形筛脱介能力不够,一般会采取更换更大型号的设备或适当增大筛缝宽度,以满足脱介要求。

否则会影响稀介质段的喷水脱介效果下降,造成产品带介明显增加。

介质随煤流失,又会造成合格介质桶液位和密度不稳定,影响重介系统的正常运行。

根据现场经验,在筛子合格段增设阻尼条,以增加矿浆流动阻力,降低矿浆流速,增强合格悬浮液透筛能力,这也是强化脱介的措施之一。

(2)弧形筛筛面包角以53°、60°时的脱介效果较理想。

(3)弧形筛安装角度以53°为宜,筛前无堆积物料的现象。

(4)弧形筛入料需沿筛宽均匀分布,并使入料沿其切线方向给入,易于脱介。

否则,弧形筛筛面上存在局部堆积物料,影响脱介效果。

(5)弧形筛筛面应选用防磁材质。

否则,因筛面材质无防磁性或防磁性较差,而影响弧形筛脱介效果,导致脱介筛不能满足脱介需要,产品带介增加。

5、重介质脱介筛

影响脱介筛脱介效果的因素有:

筛板材质、设备脱介能力。

1、筛板材质

脱介筛设备型号一旦选定,其脱介能力也基本一定。

但筛板材质对脱介效果有一定影响。

众所周知,提高筛机振幅和筛板的自清能力是提高其工作性能的根本所在。

要降低介耗,需提高脱介效果。

可供选择的较理想筛板材质有两种:

一是聚氨酯筛板。

实践证明,聚氨酯筛板好于不锈钢筛板。

主要表现在:

具有自清理能力:

由于聚氨酯有较好的挠性,用聚氨材料制作的筛板在筛分过程中会产生二次振动,使细粒物料不易堵塞筛孔,实现筛机自清理功能,从而大大改善筛机的脱介效果,对细粒物料的筛分效果尤为明显。

耐磨性能好,使用寿命长:

耐磨性是钢制筛板的3~5倍。

质量轻:

由于聚氨酯密度远远低于钢材,使筛机整体重量下降,参振重量的降低可使振幅增加,从而使筛机的处理能力得到提高,大大改善工作状态,利于脱介。

具有磁功能:

由于聚氨酯筛板属于非金属物,不会被磁化。

二是不锈钢筛板。

选用铱铬18镍9钛合金材料,具有磁性小、易于脱介等特点,而且开孔率比聚氨酯筛板通常高20%~25%。

2、设备脱介能力

(1)喷水。

产品带介的高低除与上述因素有关外,还与喷水的水压、水量、喷水方式有关。

实践表明,喷水的水压一般以0.3~0.4MPa为宜;喷水量应根据设备性能、物料量和粒度组成而定;喷水方式可根据物料性质、处理量及粒度组成来选择,可分2~3段喷水;喷水装置应采用加压分散性好(如形成扇面)的喷嘴。

此外,在实际操作中,为了进一步降低介耗,需加强对弧形筛和脱介筛喷水制度的管理:

(2)弧形筛的筛面一般需要定期倒换,以保证物料通过弧形筛均匀流入而不是串入脱介筛,确保大部分介质在弧形筛脱除回收,以减轻脱介筛负担,提高脱介效果,降低介耗。

(3)调整脱介筛喷水压力、水量、喷水方式(与上述相同)。

喷水量应根据物料量等进行一系列的调整,否则,水量大时,可能影响磁选效率或造成筛面跑水,后续作业无法正常进行;水量小时,脱介效果不好,产品带介多。

5、分流量的调整.

分选后悬浮液中的加重质有一部分被产品带走,又有一部分在悬浮液净化回收过程中流失到磁选尾矿中损失掉。

要减少这部分技术损失,应尽可能减少进入磁选机的分流量,并使合格介质在脱介筛一段完全回收。

6、磁选机的分选效率.

磁选机作为介质净化回收系统的一种把关设备,磁选效率的高低直接影响介质的损耗。

目前,我矿业集团选煤厂用的美国艺利磁选机效率一般在99%左右,仍有约1%的重介质进入磁选尾矿而流失。

因此,需对磁选机的滚筒转速、磁偏角、矿浆通过量、入料浓度等进行必要的调整,提高磁选效率可到99.9%。

就我矿业集团美国艺利磁选机使用情况看,允许矿浆的最大入料浓度为25%左右,当最佳入料浓度20%时,磁选效率最高。

7、磁铁矿粉添加方式.

生产所需的磁铁矿粉要能及时添加到系统中,这就要求路径要短、反应要快。

若磁铁粉添加是采用介质添加池和高压水冲方式,当冲加

的水量过大时,进入添加系统(一般为中煤及矸石磁选系统)的悬浮

液密度就会过低,生产所需的介质就不能得到及时补加,会使生产陷于低密度运行而打乱系统应有的平衡状态,势必造成中煤及矸石产品带介增加的恶性循环。

甚至出现有的选煤厂在调试中一个班加介几十吨而密度仍未正常的现象。

解决的办法是:

①调整冲加的水量,提高补加的悬浮液密度。

②改变磁铁粉添加方式:

人工将磁铁粉直接添加到重介分选系统附近的浓介质料桶内,使高密度悬浮液能及时补加到合格介质桶;或人工将磁铁粉直接添加到中煤及矸石稀介质桶,经磁选后将精矿添加到系统中。

8、严格控制从重介系统中向外排放介质

对于跑、冒、滴、漏、事故放料等流失的介质,应汇集并自成独立的介质回收系统,严格控制从重介系统中向外排放介质。

总之,当重介选煤厂介耗指标较高时,应进行损失分类分析并采取相应措施。

当管理损失占介耗比例过大时,就应从磁铁矿粉质量、存放、转运和添加等环节找原因,加强管理。

当技术损失占介耗比例过大时,应检查各工艺环节:

如果是产品带介造成的损失,就应提高脱介环节的工艺效果;如果是磁选尾矿中流失介质多,则应提高磁选机的回收率;若因分流量处理不当,就应对分流量进行严格控制等等。

三、结束语

影响重介选煤厂介耗因素很多,分析介耗产生的原因,探讨降耗的具体方法和防治措施,对降低重介选煤厂生产过程中的介耗,降低成本,提高重介选煤厂的综合经济效益具有非常现实的意义。

参考文献:

[1]杨国芳,等.重介质选煤技术.荥阳市巨鑫机械有限公司技术部 2005(11)

[2]冯瑞祥,等. 浅析重悬浮液固相体积浓度对最终产品带介损耗的影响[J].选煤技术,2003(5):

20-23

二〇一四年元月

影响重介质选煤厂介耗的因素分析

摘要:

从重介选煤生产方面阐述了影响介耗的主要因素有:

磁铁矿粉质量,重介悬浮液的粘度和固相体积浓度,合格悬浮液的循环量,弧形筛、脱介筛的脱介效果,进入磁选机的分流量,磁选机的分选效率,磁铁矿粉的添加方式,从重介系统中向外排放的介质量等,同时提出了降低介耗应注意的主要环节和措施。

关键词:

重介质选煤;磁铁矿粉质量;介耗;影响因素

一、我矿业选煤厂介质损耗现状

在重介选(zaizhongjiexuan)煤过程中,重介悬浮液加重质(磁铁矿粉)的损耗是避免不了的。

而介质损耗一直是重介选煤厂一项重要的技术评价指标。

通常分选块煤的介耗要比分选末煤时低,用低密度悬浮液时比用高密度悬浮液时低。

按选煤厂设计规范规定,吨原煤介质损耗指标是:

块煤系统为0.2~0.3kg,末煤系统为0.5~1.0kg。

事实上,我矿业选煤厂极少有能达到上述指标的。

目前,吨原煤介质损耗较仙进的指标在1.5kg左右,一般在2~3kg,高的在5~6kg。

因此,对我矿业重介选煤厂影响介质损耗因素进行系统统计,十分必要。

选煤厂介质损耗高时,一方面可能是因煤质变化较大而使原设计的系统不相匹配或设计存在缺陷;另一方面可能是生产管的问题,这就需要在生产中进行有效管理,减少管理损失,控制技术损失。

二、影响介质损耗的因素分析

选煤厂介质损耗(简称:

介耗)常规分为管理损失和技术损失两方面。

管理损失一般较直观,主要表现在跑、冒、滴、漏、事故放料、储运等流失的介质;而技术损失影响因素比较复杂,各厂因不同而有所不同。

技术损失主要表现在最终带介和磁选尾矿流失两方面。

要减少理论介耗的损失量,必须对影响介耗的因素进行分析、排查并进行治理。

1、磁铁矿粉质量

有的选煤厂存在介质技术损失并不大、但介耗却很高的情况,原因可能是由于磁铁矿粉质量没有达到要求。

因为加重质粒度越细,重

悬浮液密度也越稳定,在重悬浮液中为起稳定作用而掺入的煤泥量也相应减少;加重质粒度变粗后,重悬浮液稳定性变差,为了满足稳定性的要求势必要加大泥质物含量,从而导致脱介筛和分选机效率下降,加重质损失明显增大。

故我国设计规范规定,用磁铁矿粉作加重质时,密度须在4.5g/cm3左右。

对加重质磁性物含量的要求是:

磁铁矿粉磁性物含量需达到95%以上。

对加重质粒度含量要求是分选块煤时,-0.074mm粒度含量必须达到规定的80%以上;分选末煤时,-0.044mm粒度含量必须达到90%以上。

现场实践表明,分选混煤时,-0.044mm粒度含量必须达到80%以上,才能有效保证悬浮液稳定。

另外,磁铁矿粉水分对介耗影响也不容忽视。

如水分高,会使介质结团成块,不仅造成加介困难,而且介质进入料桶后难于分散,造成悬浮液不稳定。

因此,选煤厂应加强化验管理,根据分选工艺及分选的要求制备加重质,如粒度达不到要求,应增加磨矿环节。

磁铁矿粉的磁性物含量越高,加重质回收再利用的数量也越大,介质耗费量越小,生产费用可大大降低。

2、重介悬浮液的粘度和固相体积浓度

影响弧形筛和脱介筛脱介效果的主要因素是原煤中的煤泥含量、喷淋水的方式和压力、合格介质悬浮液的流动性(固相体积浓度和粘度)。

煤泥含量是客观存在的,喷淋水的方式和压力受到人们的普遍重视。

然而,重悬浮液的体积浓度过高也会造成严重的“筛上跑介”却未引起人们的足够注意。

重介悬浮液的粘度随固相体积浓度增大而增大。

当固相体积浓度达到35%时,粘度急速上升,当达到50%后,粘度接近最高值,重悬浮液表现为简直没有流动性,成浆流状态,悬浮液透筛就会很困难,脱介效果很差。

固相体积浓度越高,产品带介越高,反之越低。

要想降低产品带介,就需加大重悬浮液分流量,排除多余的煤泥,以提高悬浮液流动性,从而降低介耗。

分流大时,势必又会加大磁铁矿粉在磁选尾矿中的损失(尽管这部分损失相对稳定)。

磁选尾矿中的介质损失比因固相体积浓度高而导致的产品带介损失要小得多。

因此,应重视重悬浮液体积浓度对介耗的影响。

众所周(zhongsuozhou)知,重悬浮液粘度对重介质旋流器的分选效果影响较大。

重悬浮液粘度过高会影响原煤的分选效果,而对末煤和煤泥的分选影响尤为显著。

在悬浮液密度满足分选密度要求的条件下,要求悬浮液粘度低,稳定性好,因此固相体积浓度要适宜,这主要取决于非磁性物含量。

一般认为,固相体积浓度的上限不超过30%~35%,下限不超过15%。

重介质悬浮液中额定的非磁性物含量越高,为保持系统的平衡所需净化回收的悬浮液数量越少。

所以,为减轻净化回收作业的负担,减少净化回收作业中的介质损失,在不影响分选效果和工艺许可的范围内,适当提高工作介质中额定非磁性物含量是有利的。

但不能高于上限。

在介质平衡操作中,为保持介质系统中工作介质密度和为保持非磁性物含量稳定蚤定指标上所必需的分流量往往不一致。

然而工艺上对保持非磁性物含量稳定蚤定指悬浮液密度的要求是严格的,介质平衡操作应服从于保持介质密度稳定蚤艺规定指标的需要。

在这种情况下,工作介质中非磁性物含量将是一个随保持介质密度稳定而形成的平衡值。

如不能满足要求,可考虑通过磨细介质来解决。

3、悬浮液循环量的调整

合格悬浮液循环量偏大也会造成脱介效果不好、产品带介量大。

在不影响分选效果的前提下,降低合格悬浮液循环量可减轻弧形筛、脱介筛的工作负荷,从而减少产品带介与磁选尾矿中的介质损失。

4、弧形筛、脱介筛的脱介效果

由于弧形筛和脱介筛在脱介系统中起到至关重要的作用,二者工作效果直接影响到介耗大小。

在生产或调试过程中,一旦出现产品带介高的局面,首仙应检测设备运转是否正常,脱介效果如何。

某一环节出现问题,就应对其进行相应的调整。

影响脱介效果的主要因素有:

设备的处理能力、入料沿筛宽分布情况、筛面包角、安装角度、筛面材质等。

⑴、弧形筛

正常情况下,弧形筛的选型应满足循环悬浮液70%~80%的脱介能力,(de0tuo1jie4neng2li4_)甚至更大些。

在生产或调试过程中,有时会出现脱介筛筛面跑介现象(此现象是由于弧形筛脱介能力不够,大量的介质进入脱介筛,使一段合格介质跑到二段稀介质段)。

此种情况表明弧形筛脱介能力不够,一般会采取更换更大型号的设备或适当增大筛缝宽度,以满足脱介要求。

否则会影响稀介质段的喷水脱介效果下降,造成产品带介明显增加。

介质随煤流失,又会造成合格介质桶液位和密度不稳定,影响重介系统的正常运行。

根据现场经验,在筛子合格段增设阻尼条,以增加矿浆流动阻力,降低矿浆流速,增强合格悬浮液透筛能力,这也是强化脱介的措施之一。

(2)弧形筛筛面包角以53°、60°时的脱介效果较理想。

(3)弧形筛安装角度以53°为宜,筛前无堆积物料的现象。

(4)弧形筛入料需沿筛宽均匀分布,并使入料沿其切线方向给入,易于脱介。

否则,弧形筛筛面上存在局部堆积物料,影响脱介效果。

(5)弧形筛筛面应选用防磁材质。

否则,因筛面材质无防磁性或防磁性较差,而影响弧形筛脱介效果,导致脱介筛不能满足脱介需要,产品带介增加。

5、脱介筛

影响脱介筛脱介效果的因素有:

筛板材质、设备脱介能力。

1、筛板材质

脱介筛设备型号一旦选定,其脱介能力也根本一定。

但筛板材质对脱介效果有一定影响。

众所周知,提高筛机振幅和筛板的自清能力是提高其工作性能的根本所在。

要降低介耗,需提高脱介效果。

可供选择的较理想筛板材质有两种:

一是聚氨酯筛板。

实践证明(_shi2jian4zheng4ming2),聚氨酯筛板好于不锈钢筛板。

主要表现在:

具有自清理能力:

由于聚氨酯有较好的挠性,用聚氨材料制作的筛板在筛分过程中会产生二次振动,使细粒物料不易堵塞筛孔,实现筛机自清理功能,从而大大改善筛机的脱介效果,对细粒物料的筛分效果尤为明显。

耐磨性能好,使用寿命长:

耐磨性是钢制筛板的3~5倍。

质量轻:

由于聚氨酯密度远远低于钢材,使筛机整体重量下降,参振重量的降低可使振幅增加,从而使筛机的处理能力得到提高,大大改善工作状态,利于脱介。

具有磁功能:

由于聚氨酯筛板属于非金属物,不会被磁(shu3yu2fei1jin1shu3wu4_bu4hui4bei4ci2)化。

二是不锈钢筛板。

选用铱铬18镍9钛合金材料,具有磁性小、易于脱介等特点,而且开孔率比聚氨酯筛板通常高20%~25%。

2、设备脱介能力

(1)喷水。

产品带介的高低除与上述因素有关外,还与喷水的水压、水量、喷水方式有关。

实践表明,喷水的水压一般以0.3~0.4MPa为宜;喷水量应根据设备性能、物料量和粒度组成而定;喷水方式可根据物料性质、处理量及粒度组成来选择,可分2~3段喷水;喷水装置应采用加压分散性好(如形成扇面)的喷嘴。

此外,在理论操作中,为了进一步降低介耗,需加强对弧形筛和脱介筛喷水制度的管理:

(2)弧形筛的筛面一般需要定期倒换,以保证物料通过弧形筛均匀流入而不是串入脱介筛,确保大部分介质在弧形筛脱除回收,以减轻脱介筛负担,提高脱介效果,降低介耗。

(3)调整脱介筛喷水压力、水量、喷水方式(与上述相同)。

喷水量应根据物料量等进行一系列的调整,否则,水量大时,可能影响磁选效率或造成筛面跑水,后续作业无法正常进行;水量小时,脱介效果不好,产品带介多。

5、分流量的调整.

分选后悬浮液中的加重质有一部分被产品带走,又有一部分在悬浮液净化回收过程中流失到磁选尾矿中损得到。

要减少这部分技术损失,应尽可能减少进入磁选机的分流量,并使合格介质在脱介筛一段完全回收。

6、磁选机的分选效率.

磁选(ci2xuan3)机作为介质净化回收系统的一种把关设备,磁选效率的高低直接影响介质的损耗。

目前,我矿业集团选煤厂用的美国艺利磁选机效率一般在99%左右,仍(zuoyou_reng)有约1%的重介质进入磁选尾矿而流失。

因(de0zhong4jie4zhi4jin4ru4ci2xuan3wei3kuang4er2liu2shi1_yin1)此,需对磁选机的滚筒转速、磁偏角、矿浆通过量、入料浓度等进行必要的调整,提高磁选效率可到99.9%。

就我矿业集团美国艺利磁选机使用情况看,允许矿浆的最大入料浓度为25%左右,当最佳入料浓度20%时,磁选效率最高。

7、磁铁矿粉添加方式.

生产所需的磁铁矿粉要能及时添加到系统中,这就要求路径要短、反应要快。

若磁铁粉添加是采用介质添加池和高压水冲方式,当冲加

的水量过大时,进入添加系统(一般为中煤及矸石磁选系统)的悬浮

液密度就会过低,生产所需的介质就不能得到及时补加,会使生产陷于低密度运行而打乱系统应有的平衡状态,势必造成中煤及矸石产品带介增加的恶性循环。

甚至出现有的选煤厂在调试中一个班加介几十吨而密度仍未正常的现象。

解决的办法是:

①调整冲加的水量,提高补加的悬浮液密度。

②改变磁铁粉添加方式:

人工将磁铁粉直接添加到重介分选系统附近的浓介质料桶内,使高密度悬浮液能及时补加到合格介质桶;或人工将磁铁粉直接添加到中煤及矸石稀介质桶,经磁选后将精矿添加到系统中。

8、严格控制从重介系统中向外排放介质

对于跑、冒、滴、漏、事故放料等流失的介质,应汇集并自成独立的介质