冶金专业课程设计模板.docx

《冶金专业课程设计模板.docx》由会员分享,可在线阅读,更多相关《冶金专业课程设计模板.docx(25页珍藏版)》请在冰豆网上搜索。

冶金专业课程设计模板

年产500万吨良坯的转炉炼钢车间

顶底复吹转炉氧枪设计

学校:

学院:

班级:

姓名:

学号:

指导教师:

1、物料平衡计算

1.1基本数据

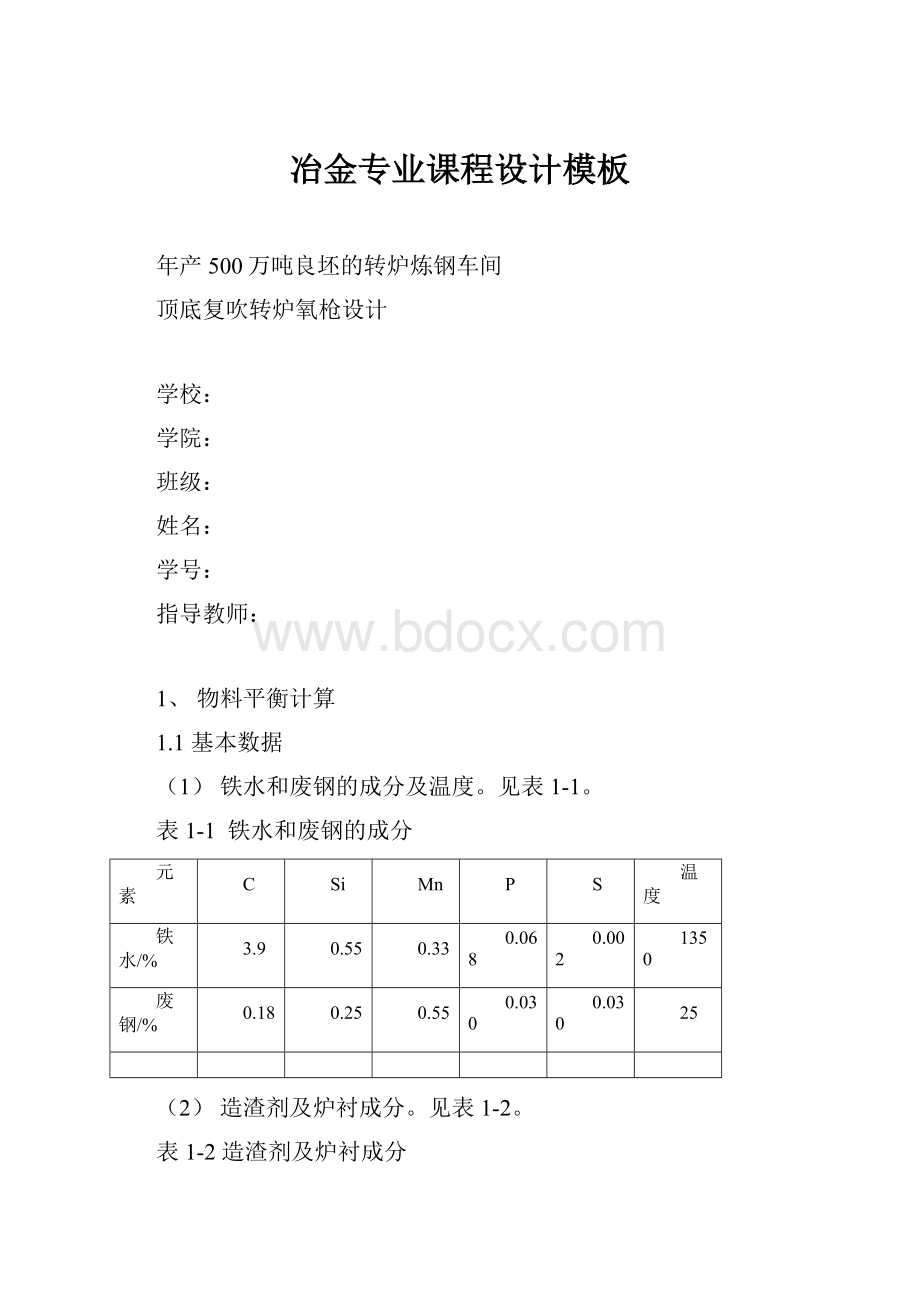

(1)铁水和废钢的成分及温度。

见表1-1。

表1-1铁水和废钢的成分

元素

C

Si

Mn

P

S

温度

铁水/%

3.9

0.55

0.33

0.068

0.002

1350

废钢/%

0.18

0.25

0.55

0.030

0.030

25

(2)造渣剂及炉衬成分。

见表1-2。

表1-2造渣剂及炉衬成分

成分/%

CaO

SiO2

MgO

Al2O3

Fe2O3

CaF2

P2O5

S

CO2

H2O

烧减

石灰/%

91.0

1.50

1.60

1.50

0.50

0.10

0.06

3.64

0.10

矿石/%

1.0

5.61

0.52

1.10

61.80

FeO=29.40

0.07

0.50

铁矾土/%

7.20

28.60

2.01

48.99

11.39

0.06

0.06

TiO2=1.69

轻烧白云石/%

50.15

0.46

41.80

0.74

6.85

炉衬/%

1.0

0.92

79.80

0.28

1.60

C=16.4

(3)冶炼钢种及成分。

见表1-3。

表1-3钢种成分

元素

C

Si

Mn

P

S

钢种Q235/%

0.14~0.22

0.12~0.30

0.30~0.70

≤0.045

≤0.045

(4)铁合金成分。

见表1-4。

表1-4铁合金成分

元素

C

Si

Mn

P

S

Fe

硅铁/%

—

70

0.70

0.05

0.04

29.21

锰铁

7.50

2.50

75

0.38

0.03

14.59

铁合金种的元素收得率:

Mn的收得为80%,Si的收得率为75%,C的收得率为90%,其中10%的C被氧化成CO2。

P,S,Fe全部进入钢中。

(5)操作实测数据。

见表1-5。

表1-5实测数据

名称

参数

名称

参数

终渣碱度

R=%CaO/%SiO2=2.8

喷溅铁损

为铁水量的(0.1~0.3)%,取0.2%计算

铁矾土加入量

为铁水量的0.5%

渣中铁损(铁珠)

为渣量的(1~2.5)%,取2.5%计算

矿石加入量

为铁水量的1.0%

氧气纯度

99.5%O2,0.5%N2

炉衬侵蚀量

为铁水量的(0.1~0.3)%,取0.1%计算

炉气中自由氧含量

为炉气体积的0.5%

终渣T.Fe含量

取12%计算,其中炉渣中的(%FeO)=1.35(%Fe2O3)

金属中[C]的氧化

80%~85%的C氧化成CO,取80%计算,则20%的C氧化成CO2

烟尘量

为铁水量的(1.3~1.5)%,取1.5%计算(其中FeO为75%,Fe2O3为20%)

1.2计算过程(以100kg铁水为基础)

(1)炉渣量及成分。

炉渣来自金属料元素氧化和还原的产物,加入的造渣剂以及炉衬侵蚀等。

1铁水中各元素氧化量。

终点钢水的成分是根据同类转炉冶炼Q235钢种的实际数据选取。

其中[C]:

应根据冶炼钢种含碳量和预估计的脱氧剂的增碳量来确定终点钢水含碳量,取0.10%;[Si]:

在碱性氧气转炉炼钢法中,铁水中的硅几乎全部被氧化进入炉渣;[Mn]:

终点钢水残锰量,一般为铁水中含锰量的50%~60%,取50%;[P]:

采用低磷铁水操作,铁水中磷约85%~95%氧化进入炉渣,在此取脱磷率为90%。

铁水中各元素氧化量见表1-6。

表1-6100kg铁水各元素氧化量

元素

C

Si

Mn

P

S

合计

铁水/kg

3.9

0.55

0.33

0.068

0.002

终点钢水/kg

0.1

痕迹

0.165

0.0068

0.002

氧化量/kg

3.8

0.55

0.165

0.0512

0.002

4.5682

其中,氧化成CO的C质量为3.8×80%=3.04kg,氧化成CO2的C质量为3.8×20%=0.76kg。

2铁水中各元素氧化耗氧量及氧化产物量。

见表1-7。

表1-7铁水中各元素氧化耗氧量及氧化产物量

元素

反应产物

耗氧量

产物量

备注

C

[C]→[CO]

3.04×16/12=4.053

3.04×28/12=7.093

进入炉气

[C]→[CO2]

0.76×32/12=0.868

0.76×60/28=1.628

进入炉气

Si

[Si]→(SiO2)

0.55×32/28=0.628

0.55×60/28=1.178

进入炉渣

Mn

[Mn]→(MnO)

0.165×16/55=0.048

0.165×71/55=0.213

进入炉渣

P

[P]→(P2O5)

0.0512×80/62=0.066

0.0512×142/62=0.117

进入炉渣

Fe

[Fe]→(FeO)

0.593×16/72=0.132

0.763

[Fe]→(Fe2O3)

0.396×48/112=0.170

0.565

合计

5.663

3造渣剂加入量及其各组元质量

a.矿石、铁矾土、炉衬带入的各组元质量。

由矿石、铁矾土加入量和炉衬侵蚀量和其中各组元的成分可计算出各组元的质量,见表1-8和1-9。

炉衬中C的氧化耗氧量为0.1×16.4%×(16×80%/12+32×20%/12)=0.026kg。

b.轻烧白云石。

为了提高转炉炉衬寿命,在加入石灰造渣的同时,添加轻烧白云石造渣,其目的是提高炉渣中MgO的含量,有利于提高炉衬寿命。

渣中(MgO)含量在6%~10%效果较好。

经试算后轻烧白云石加入量为1.5kg/100kg铁水。

其各组元质量见表1-8和表1-9.其中的烧减为(MgCO3·CaCO3)分解产生的CO2质量。

c.炉渣碱度和石灰加入量。

根据铁水的[P]、[S]含量,取终渣碱度R=2.8。

未计石灰带入的SiO2量时,渣中现有的SiO2量为(见表1-7和表1-8):

渣中现有的CaO量为:

则石灰加入量为:

4终渣T.%Fe的确定。

终渣中T.%Fe与终点碳含量和终渣的碱度有关,根据生产数据,终渣T.%Fe取12%计算。

渣中存在着(FeO)和(Fe2O3),按照(%FeO)=1.35(%Fe2O3)和T.%Fe=56×(%FeO)/72+112×(%Fe2O3)/160的关系,求得(FeO)=9.26%和(Fe2O3)=6.86%。

5终渣及成分。

终渣量及成分列于表1-8中。

表中的FeO和Fe2O3质量计算过程如下。

不计(FeO)和(Fe2O3)在内的炉渣质量为

表1-8终渣量及成分

组元

产物量/kg

石灰/kg

矿石/kg

轻白/kg

炉衬/kg

铁矾土/kg

合计

比例

CaO

3.23

0.01

0.753

0.001

0.036

4.03

48.92%

MgO

0.057

0.005

0.627

0.08

0.01

0.779

9.46%

SiO2

1.178

0.053

0.056

0.008

0.001

0.143

1.439

17.47%

Al2O3

0.053

0.011

0.011

0.245

0.32

3.88%

MnO

0.213

0.213

2.59%

P2O5

0.117

0.004

0.121

1.47%

TiO2

0.008

0.008

0.10%

FeO

0.763

0.763

9.26%

Fe2O3

0.565

0.565

6.86%

合计

8.238

100.00%

那么,总渣量为

(FeO)质量=8.238×9.26%=0.763kg,其中铁=0.763×56/72=0.593kg;

(Fe2O3)质量=8.238×6.86%=0.565kg,其中铁=0.565×112/160=0.396kg。

(2)矿石、烟尘中的铁及氧量。

假定矿石中的FeO、Fe2O3全部还原成铁,则

矿石带入铁量=1.00×(29.40%×56/72+61.80%×112/160)=0.661kg

烟尘带走铁量=1.50×(75.00%×56/72+20.00%×112/160)=1.085kg

矿石带入氧量=1.00×(29.40%×16/72+61.80%×48/160)=0.251kg

烟尘消耗氧量=1.50×(75.00%×16/72+20.00%×48/160)=0.340kg

其他造渣剂的Fe2O3带入的铁量和氧量忽略不计。

(3)炉气成分、质量及体积。

1当前炉气体积V1。

由元素氧化和造渣剂带入的气体质量见表1-9。

表1-9气体来源及质量、体积

来源

铁水/kg

炉衬/kg

轻白/kg

石灰/kg

矿石/kg

铁矾土/kg

合计

体积/m3*

CO

7.093

0.031

7.124

5.699

CO2

1.628

0.012

0.103

0.129

1.872

0.953

H2O

0.004

0.005

0.009

0.011

合计

V1=6.663

*:

气体体积=气体质量×22.4/气体分子量

2当前氧气消耗质量及体积。

当前氧气消耗质量见表1-10。

表1-10氧气消耗质量

元素氧化

烟尘铁氧化

炉衬碳氧化

矿石带入氧

合计

耗氧量/kg

5.663

0.340

0.026

-0.251

5.778

则当前氧气消耗的体积

3炉气总体积Vg=元素氧化生成的体积+水蒸气的体积+炉气中自由氧体积+炉气中氮气体积,即

式中-炉气中自由氧含量;

-氧气中氮气成分;

-氧气中氧气成分

整理得:

4炉气中自由氧体积及质量

,

5炉气中氮气体积及质量

炉气中各组元成分的质量和体积见表1-11。

表1-11炉气组元的质量和体积

炉气组元

CO

CO2

O2

N2

H2O

合计

质量/kg

7.124

1.872

0.049

0.025

0.009

9.079

体积/m3

5.699

0.953

0.034

0.02

0.011

6.717

体积百分数/%

84.84%

14.19%

0.51%

0.30%

0.16%

100.00%

(4)总氧气消耗量及体积

(5)钢水质量Wm。

在吹炼中铁水的各项损失见表1-12。

表1-12吹炼中铁水的各项损失

吹损

元素氧化

烟尘铁损

渣中铁珠

喷溅铁损

矿石带入铁

合计

质量/kg

5.557

1.085

0.206

0.200

-0.661

6.387

则钢水质量Wm为:

钢水收得率为93.61%。

(6)未加废钢时的物料平衡。

见表1-13

表1-13未加废钢时的物料平衡表

收入

支出

项目

质量/kg

%

项目

质量/kg

%

铁水

100

88.89%

钢水

93.613

82.96%

石灰

3.549

3.15%

炉渣

8.238

7.30%

铁矾土

0.5

0.44%

炉气

9.079

8.05%

轻烧白云石

1.5

1.33%

喷溅

0.2

0.18%

矿石

1

0.89%

烟尘

1.5

1.33%

炉衬

0.1

0.09%

渣中铁珠

0.206

0.18%

氧气

5.852

5.20%

合计

112.501

100.00%

合计

112.836

100.00%

计算误差=(112.836-112.501)/112.836×100%=0.30%

2、热平衡计算

2.1基本数据

(1)物料平均热容及其熔化潜热。

见表2-1。

表2-1物料平均热容

物料名称

生铁

钢

炉渣

矿石

烟尘

炉气

固态平均热容/(kJ/(kg·K))

0.745

0.699

1.045

1.047

0.996

—

熔化潜热/(kJ/kg)

218

272

209

209

209

液态或气态平均热容/(kJ/(kg·K))

0.837

0.837

1.248

—

—

1.137

(2)入炉物料及产物的温度。

见表2-2。

表2-2入炉物料及产物的温度

名称

入炉物料

铁水废钢其他原料

产物

炉渣炉气烟尘

温度/℃

1350

25

25

比出钢温度高10~15℃,取10℃计

1450

1450

(3)溶入铁液中元素对铁熔点的降低值。

见表2-3。

表2-3溶入铁液中元素对铁熔点的降低值

元素

C

Si

Mn

P

S

溶入1%元素使铁熔点降低值/℃

65

70

75

80

85

90

100

8

5

30

25

使用含量范围/%

<1

1.0

2.0

2.5

3.0

3.5

4.0

≤3

≤15

≤0.7

≤0.08

另外,O,H,N共降低铁水熔点值6℃。

(4)炼钢反应热效应。

见表2-4。

表2-4炼钢温度下的反应热效应

组元

化学反应

热效应/kJ/kmol

热效应/kJ/kg

物质

氧化反应

-139420

-11639

C

-418072

-34834

C

-817682

-29202

Si

-361740

-6594

Mn

-1176563

-18980

P

-238229

-4250

Fe

-722432

-6460

Fe

成渣反应

-97133

-1620

SiO2

-693054

-4880

P2O5

分解反应

-169050

3019

CaO

-118020

2951

MgO

2.2计算过程(以100kg铁水为基础)

(1)热收入Qin。

1铁水物理热Qhm。

已知纯铁的熔点为1536℃,则根据表2-4和2-1的数据,得

2元素氧化热及成渣热Qy。

由铁水中元素氧化量和反应热效应(见表2-4)可以算出,其结果列于表2-5。

表2-5元素氧化热和成渣热

反应

氧化热或成渣热/kJ

反应

氧化热或成渣热/kJ

3.04×11639=35382.56

0.396×6460=2558.16

0.76×34834=26473.84

0.0512×18980=971.776

0.55×29202=16061.1

0.121×4880=590.48

0.165×6594=1088.01

1.439×1620=2331.18

0.593×4250=2520.25

合计Qy

87977.36

3烟尘氧化热Qc。

由表1-5中给出的烟尘量参数和反应热效应(表2-4)计算可得:

4炉衬中碳的氧化热Q1。

根据炉衬蚀损量及其含碳量确定:

故热收入总值为

(2)热支出Qout。

1钢水物理热Qm

a.钢水熔点。

式中,0.10,0.165,0.0068,0.002分别为终点钢水C,Mn,P和S的含量。

b.出钢温度。

式中,为连铸中间包钢水过热度,碳素钢一般为10~20℃,取15℃计算;为出钢过程温度降,一般为20~60℃,取50℃计算;为钢水镇静和运输过程温度降,按3℃/min计,镇静和运输时间为7min,故其温度降为21℃;为钢水吹氩过程的温度降,取30℃计算;为钢水离开吹氩站到钢包开浇时的温度降,取20℃计算;为钢包钢水注入中间包的温降,一般在20~30℃,取25℃。

故

则钢水物理热:

2炉渣物理热QS,炉渣温度TS=1683+10=1693℃,炉渣熔化性温度一般为1300~1400℃,取1350℃计算,则

3炉气、烟尘、铁珠和喷溅金属的物理热。

根据其数量、相应的温度和热容确定。

详见表2-6。

表2-6炉气、烟尘、铁珠和喷溅金属的物理热

项目

参数

备注

炉气物理热

1450℃为炉气和烟尘的温度

烟尘物理热

渣中铁珠物理热

1522℃为钢水熔点

喷溅金属物理热

合计

17742.45kJ

4轻烧白云石分解热Qb。

由白云石的分解反应:

和轻烧白云石的烧减量6.85%,可计算得到与分解出来和烧减量相对应的CaO和MgO含量,即:

由轻烧白云石分解热Qb为:

5矿石分解吸热Qk

6热损失Qq。

吹炼过程中转炉热辐射、对流、传导传热以及冷却水等带走的热量与炉容量大小、操作等因素有关,一般约占总热收入的3%~8%。

本计算取7%,则得:

结果得:

7废钢加入量Wf。

用于加热废钢的热量系剩余热量,即:

故废钢加入量

废钢比为

(3)热平衡表。

见表2-7。

表2-7热平衡表

收入

支出

项目

热量/kJ

%

项目

热量/kJ

%

铁水物理热

122518.1

56.76%

钢水物理热

136034.67

63.03%

元素氧化热及成渣热

87977.36

40.76%

炉渣物理热

16654.67

7.72%

其中

C氧化

61856.4

28.66%

废钢吸热

26195.81

12.14%

Si氧化

16061.1

7.44%

矿石吸热

3766.43

1.75%

Mn氧化

1088.01

0.50%

炉气物理热

14710.02

6.82%

P氧化

971.776

0.45%

渣中铁珠物理热

299.35

0.14%

Fe氧化

5078.41

2.35%

喷溅金属物理热

290.63

0.13%

SiO2成渣热

2331.18

1.08%

轻烧白云石分解热

335.11

0.16%

P2O5成渣热

590.48

0.27%

热损失

15108.64

7.00%

烟尘铁氧化热

5075.36

2.35%

烟尘物理热

2442.45

1.13%

炉衬碳的氧化热

266.96

0.12%

合计

215837.78

100.00%

合计

215837.78

100.00%

3、加入废钢和脱氧后的物料平衡

(1)加入废钢后的物料平衡

1废钢中各元素氧化量。

见表3-1。

表3-1废钢中各元素氧化量

元素

C

Si

Mn

P

废钢成分/%

0.18

0.25

0.55

0.030

终点钢水/%

0.10

痕迹

0.165

0.0068

氧化量/%

0.08

0.25

0.385

0.0232

2废钢中各元素氧化耗氧量、氧化产物量。

见表3-2。

表3-218.03kg废钢中元素的氧化产物及其成渣量

元素

反应产物

元素氧化量/kg

耗氧量/kg

产物量/kg

C

[C]→[CO]

0.012

0.015

0.027

[C]→[CO2]

0.003

0.008

0.011

Si

[Si]→(SiO2)

0.045

0.052

0.097

Mn

[Mn]→(MnO)

0.069

0.020

0.090

P

[P]→(P2O5)

0.004

0.001

0.010

合计

0.133

0.095

成渣量

0.233

进入钢水中的质量=18.03-0.133=17.897kg,进入炉气中的气体质量=0.027+0.011=0.038kg。

3加入废钢后的物料平衡。

将表3-2中有关数据与表1-13的相应数据合并,得加入废钢后的物料平衡见表3-3和表3-4。

(2)脱氧和合金化后的物料平衡

1铁、硅铁加入量。

先根据钢种成分中限(见表1-3)和铁合金成分及其收得率(见表1-4)算出锰铁和硅铁的加入量。

锰铁加入量WFe-Mn的计算为:

表3-3加入废钢的物料平衡表(以100kg铁水为基础)

收入

支出

项目

质量/kg

项目

质量/kg

铁水

100

钢水

111.51

废钢

18.03

炉渣

8.471

石灰

3.549

炉气

9.117

铁矾土

0.5

喷溅

0.2

轻烧白云石

1.5

烟尘

1.5

矿石

1

渣中铁珠

0.206

炉衬

0.1

氧气

5.947

合计

130.626

合计

131.004

表3-4加入废钢的物料平衡表(以100kg(铁水+废钢)为基础)

收入

支出

项目

质量/kg

项目

质量/kg

铁水

84.724

钢水

94.476

废钢

15.276

炉渣

7.177

石灰

3.007

炉气

7.724

铁矾土

0.424

喷溅

0.169

轻烧白云石

1.271

烟尘

1.271

矿石

0.847

渣中铁珠

0.175

炉衬

0.085

氧气

5.039

合计

110.672

合计

110.992

计算误差=(110.992-110.672)/110.992×100%=0.29%

硅铁加入量WFe-Si:

铁合金中元素的烧损量和产物量列于表3-5。

表3-5铁合金中元素烧损量及产物量

类别

元素

烧损量/kg

脱氧量/kg

成渣量/kg

炉气量/kg

进入刚中量/kg

锰铁

C

0.005

0.012

0.017

0.041

Mn

0.091

0.026

0.117

0.364

Si

0.004

0.004

0.008

0.011

P

0.002

S

0.0002

Fe