优质案例啤酒厂废水处理.docx

《优质案例啤酒厂废水处理.docx》由会员分享,可在线阅读,更多相关《优质案例啤酒厂废水处理.docx(45页珍藏版)》请在冰豆网上搜索。

优质案例啤酒厂废水处理

啤

酒

废

水

设

计

方

案

1概述

1.1工程概况

某啤酒厂位于江南某市,该地区常年主导风向为东南风。

该厂以大麦为主要原料生产啤酒,年生产规模为3万吨啤酒,拥有员工500多名。

其生产过程中排放量为生产量的25倍,污水含有高浓度的有机污染物,是该市的污染大户。

为此,环保局要求该厂对其废水进行限期治理,以达到有关部门有关排放标准,防止对附近河道的进一步污染,并在较短时间内恢复该河道的水质,以消除对厂周边地区居民和其他企业生活和生产的影响。

该厂排放的生产废水(不包括生活污水)的水质为:

CODCr=800-1200mg/L,BOD5=500-750mg/L,SS=180-250mg/L,PH=6-8,色度为200倍。

该公司按三班制方式生产,每天从生产车间集中排出无规律排放废水。

该厂拟建废水处理站,要求废水经处理后达到《啤酒工业污染物排放标准》(GB19821-2005).

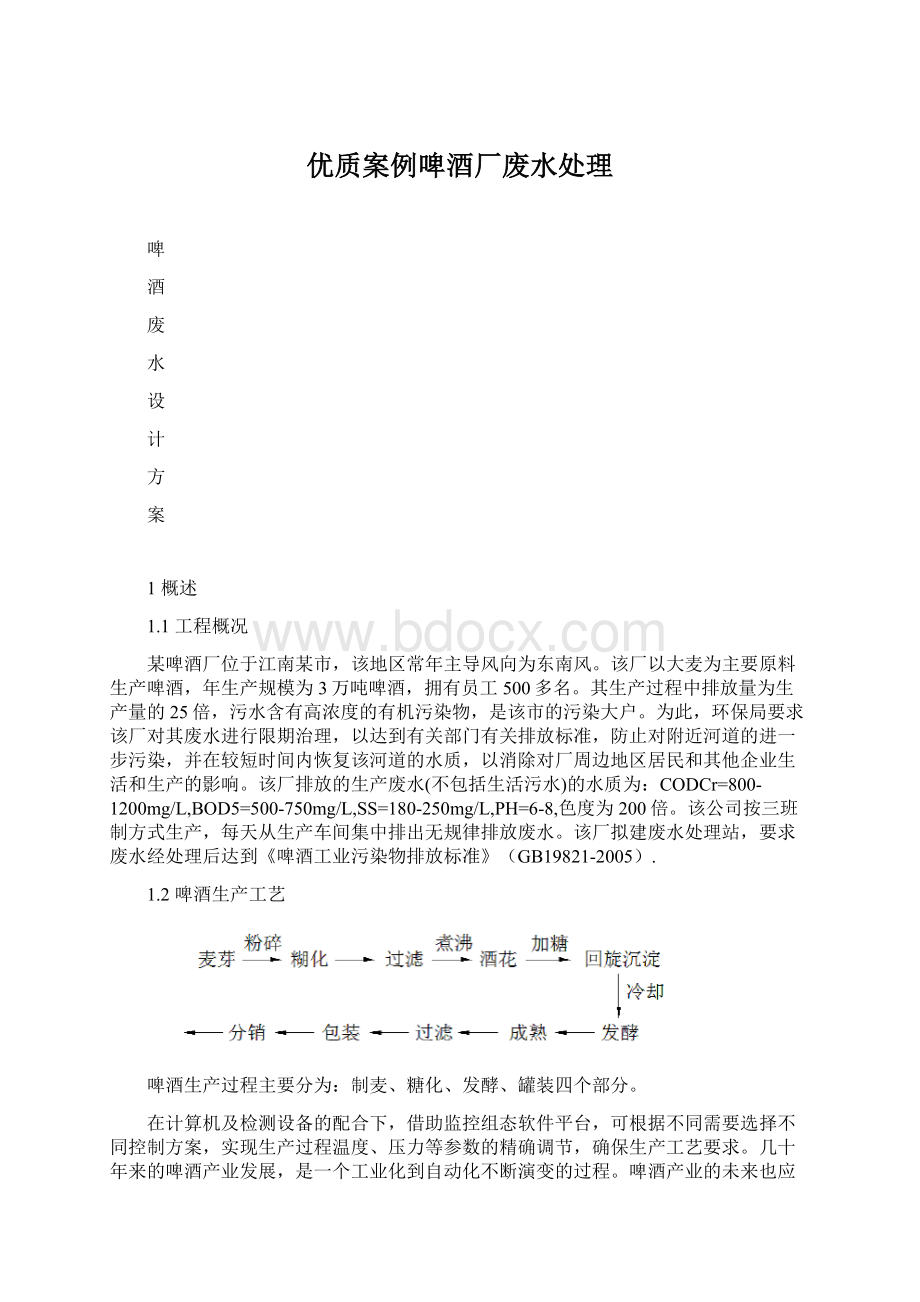

1.2啤酒生产工艺

啤酒生产过程主要分为:

制麦、糖化、发酵、罐装四个部分。

在计算机及检测设备的配合下,借助监控组态软件平台,可根据不同需要选择不同控制方案,实现生产过程温度、压力等参数的精确调节,确保生产工艺要求。

几十年来的啤酒产业发展,是一个工业化到自动化不断演变的过程。

啤酒产业的未来也应与其它流程行业相似,逐渐向管控一体化方向过渡,使生产数据更好地整合到经营决策渠道,生产控制模型将愈加趋于合理,智能化程度也将得到进一步提高。

1.3废水来源

由图中可以看出,废水主要来源有:

麦芽生产过程的洗麦水、浸麦水、发芽降温喷雾水、麦槽水、洗涤水、凝固物洗涤水;糖化过程的糖化、过滤洗涤水;发酵过程的发酵罐洗涤、过滤洗涤水;罐装过程洗瓶、灭菌及破瓶啤酒;冷却水和成品车间洗涤水;以及工厂员工的生活用水等等。

1.4国内啤酒厂废水水质情况

废水种类

废水来源

占总废水量的/%

COD/(mg/l)

混合废水COD/(mg/l)

综合废水COD/(mg/l)

高浓度有机废水

麦糟水、糖化车间的刷锅水等

5---10

20000-40000

4000-6000

1000-1500

发酵车间的前酵罐、后酵罐洗涤水、洗酵母水等

20---25

2000-3000

低浓度有机废水

制麦车间浸麦水、刷锅水、冲洗水等

20---25

300-400

300-700

罐装车间的酒桶、酒瓶洗涤水

30---40

500-800

冷却水

各种冷凝水、冷却水及杀菌水

无有机污染物

<100

由上表可知:

啤酒生产过程用水量很大,特别是酿造、罐装工序过程,由于大量使用新鲜水,相应产生大量废水。

由于啤酒的生产工序较多,不同啤酒厂生产过程中吨酒耗水量和水质相差较大,管理和技术水平较高的啤酒厂吨酒耗水量为8-12吨。

2水质水量和处理要求

2.1原水水质

原水中包括生产污水与生活污水,生产污水为其生产能力的25倍,那就是1吨啤酒产生25吨的生产污水。

啤酒厂年产量为3万吨,每天排放的生产污水为2054.8m3。

生活污水按每人每天180升计算,啤酒厂有员工500人,每天产生活污水:

90m3。

因此,综合排放水量Q为2145m3,按2200m3计算。

Q=2200m3/d

CODCr:

1200mg/L

BOD5:

750mg/L

SS:

250mg/L

PH:

6-8

NH3-N:

2.6mg/l

TN:

35mg/l

TP:

10mg/l

含少量油类

色度:

200

2.2总设计规模

Q=2200m3/d

2.3处理要求

该污水处理站的排放标准执行《污水综合排放标准》、《啤酒工艺污染物排放标准》、《地表水环境质量标准》等。

选择较严格标准执行,废水处理系统的最终排放执行《啤酒工业污染物排放标准》(GB19821-2005)一级标准。

CODcr≤80mg/l

BOD5≤20mg/l

SS≤70mg/l

PH:

6-9

NH3-N≤15mg/l

TN≤20mg/l

T≤1mg/l

TP≤3mg/l

2.4设计依据

《城市污水处理工程项目建设标准》(2001)

《室外排水设计规范》GB50014-2006

《啤酒工艺污染物排放标准》GB19821-2005

《污水综合排放标准》GB8978-1996

《给水排水工程结构设计规范》GB500069-2002

国家现行的建设项目环境保护法规、条例

其它有关设计规范

3工艺流程的选择

3.1水质分析

鉴于啤酒废水自身的特性,啤酒废水不能直接排入水体,据统计,啤酒厂工业废水如不经处理,每生产100吨啤酒所排放出的BOD值相当于14000人生活污水的BOD值,悬浮固体SS值相当于8000人生活污水的SS,其污染程度是相当严重的,所以要对啤酒废水进行一定的处理。

啤酒废水主要来自麦芽车间(浸麦废水),糖化车间(糖化,过滤洗涤废水),发酵车间(发酵罐洗涤,过滤洗涤废水),灌装车间(洗瓶,灭菌废水及瓶子破碎流出的啤酒)以及冷却水和成品车间洗涤水,办公楼、食堂、浴室的生活污水等。

工业废水主要含糖类,醇类等有机物,有机物浓度较高,虽然无毒,但易于腐败,排入水体要消耗大量的溶解氧,对水体环境造成严重危害。

啤酒废水的水质和水量在不同季节有一定差别,处于高峰流量时的啤酒废水,有机物含量也处于高峰。

国内啤酒厂废水中:

CODcr含量为:

1000~2500mg/L,BOD5含量为:

600~1500mg/L,该废水具有较高的生物可降解性,且含有一定量的凯氏氮和磷。

因为啤酒废水的BOD/COD比高达0.5以上,所有具有良好的生物可降解性能,处理方法主要选择生物氧化法。

在生物氧化过程中,有些微生物如球衣细菌(俗称丝状菌)、酵母菌等虽能适应高有机碳、低N量的环境,由于球衣细菌、酵母菌等微生物体系大、密度小菌胶团细菌不能在活性污泥法的处理构筑物中正常生长,这也是早期活性污泥处理啤酒废水不理想的主要原因之一。

因此,早期啤酒废水在进行生物氧化处理时,通常采用生物膜法,一般可选用生物接触氧化法。

生物接触氧化法利用池内填料聚集球衣细菌等微生物,使处理取得理想的效果,所以啤酒厂废水处理站的主要工艺建议采用生物接触氧化法。

也可先采用厌氧处理,降低污染负荷,再用好氧生物处理。

目前国内的啤酒厂工业废水的污水处理工艺,都是以生物化学方法为中心的处理系统。

80年代中前期,多数处理系统以好氧生化处理为主。

由于受场地、气温、初次投资限制,除少数采用塔式生物滤池,生物转盘靠自然充氧外,多数采用机械曝气充氧,其电耗高及运行费用高制约了污水处理工程的发展和限制了已有工程的正常使用或运行。

随着人们对于节能价值和意义的认识不断变化与提高,开发节能工艺与产品引起了国内环保界的重视。

1988年开封啤酒厂国内首次将厌氧酸化技术成功的

引用到啤酒厂工业废水处理工程中,节能效果明显,约节能30~50%,而且使整个工艺达标排放更加容易和可靠。

随着改革开放的发展,90年代初完整的厌氧技术也在国内啤酒、饮料行业得到应用。

这里所说完整的意义在于除厌氧生化技术外,沼气通过自动化系统得到燃烧,这是厌氧系统安全运行和不产生二次污染的重要保证,这也是国内外开发厌氧技术和设备应充分引起重视的问题。

厌氧技术的引进与应用能耗节约70%以上。

以下列举好氧和厌氧处理方法的各种工艺的处理效果及其优缺点:

3.1.1好氧生物处理

好氧生物处理是在氧气充足的条件下,利用好氧微生物的生命活动氧化啤酒废水中的有机物,其产物是二氧化碳、水及能量(释放于水中)。

这类方法没有考虑到废水中有机物的利用问题,因此处理成本较高。

活性污泥法、生物膜法、深井曝气法是较有代表性的好氧生物处理方法。

活性污泥法:

中、低浓度有机废水处理中使用最多、运行最可靠的方法,具有投资省、处理效果好等优点。

该处理工艺的主要部分是曝气池和沉淀池。

废水进入曝气池后,与活性污泥(含大量的好氧微生物)混合,在人工充氧的条件下,活性污泥吸附并氧化分解废水中的有机物,而污泥和水的分离则由沉淀池来完成。

我国的珠江啤酒厂、烟台啤酒厂、上海益民啤酒厂、武汉西湖啤酒厂、广州啤酒厂和长春啤酒厂等厂家均采用此法处理啤酒废水[1,2]。

据报道,进水CODcr为1200~1500mg/l时,出水CODcr可降至50~100mg/l,去除率为92%~96%。

活性污泥法处理啤酒废水的缺点是动力消耗大,处理中常出现污泥膨胀。

污泥膨胀的原因是啤酒废水中碳水化合物含量过高,而N,P,Fe等营养物质缺乏,各营养成分比例失调,导致微生物不能正常生长而死亡。

解决的办法是投加含N,P的化学药剂,但这将使处理成本提高。

而较为经济的方法是把生活污水(其中N,P浓度较大)和啤酒废水混合。

间歇式活性污泥法(SBR):

通过间歇曝气可以使动力耗费显着降低,同时,废水处理时间也短于普通活性污泥法。

例如,珠江啤酒厂引进比利时SBR专利技术,废水处理时间仅需19~20h,比普通活性污泥法缩短10~11h,CODcr的去除率也在96%以上[3]。

扬州啤酒厂和三明市大田啤酒厂采用SBR技术处理啤酒废水,也收到了同样的效果[4,5]。

刘永淞等认为[3],SBR法对废水的

稀释程度低,反应基质浓度高,吸附和反应速率都较大,因而能在较短时间内使污泥获得再生。

深井曝气法:

为了提高曝气过程中氧的利用率,节省能耗,加拿大安大略省的巴利啤酒厂[6]、我国的上海啤酒厂和北京五星啤酒厂[2]均采用深井曝气法(超深水曝气)处理啤酒废水。

深井曝气实际上是以地下深井作为曝气池的活性污泥法,曝气池由下降管以及上升管组成。

将废水和污泥引入下降管,在井内循环,空气注入下降管或同时注入两管中,混合液则由上升管排至固液分离装置,即废水循环是靠上升管和下降管的静水压力差进行的。

其优点是:

占地面积少,效能高,对氧的利用率大,无恶臭产生等。

据测定[6],当进水BOD5浓度为2400mg/l时,出水浓度可降为50mg/l,去除率高达97.92%。

当然,深井曝气也有不足之处,如施工难度大,造价高,防渗漏技术不过关等。

生物膜法:

与活性污泥法不同,生物膜法是在处理池内加入软性填料,利用固着生长于填料表面的微生物对废水进行处理,不会出现污泥膨胀的问题。

生物接触氧化池和生物转盘是这类方法的代表,在啤酒废水治理中均被采用,主要是降低啤酒废水中的BOD5。

生物接触氧化法:

是在微生物固着生长的同时,加以人工曝气。

这种方法可以得到很高的生物固体浓度和较高的有机负荷,因此处理效率高,占地面积也小于活性污泥法。

国内的淄博啤酒厂、青岛啤酒厂、渤海啤酒厂和徐州酿酒总厂等厂家的废水治理中采用了这种技术[2]。

青岛啤酒厂在二段生物接触氧化之后辅以混凝气浮处理,啤酒废水中CODcr和BOD5的去除率分别在80%和90%以上[7]。

在此基础上,山东省环科所改常压曝气为加压曝气(P=0.25~0.30MPa),目的在于强化氧的传质,有效提高废水中的溶解氧浓度,以满足中、高浓度废水中微生物和有机物氧化分解的需要。

结果表明,当容积负荷≤13.33kg.m-3.d-1COD,停留时间为3~4h时,COD和BOD平均去除率分别达到93.52%和99.03%。

由于停留时间缩短为原来的1/3~1/4,运转费用也较低[8]。

生物转盘:

是较早用以处理啤酒废水的方法。

它主要由盘片、氧化槽、转动轴和驱动装置等部分组成,依靠盘片的转动来实现废水与盘上生物膜的接触和充氧。

该法运转稳定、动力消耗少,但低温对运行影响大,在处理高浓度废水时需增加转盘组数。

该方法在美国应用较为普及,国内的杭州啤酒厂、上海华光啤

酒厂和浙江慈溪啤酒厂也在使用[7]。

据报道,废水中BOD5的去除