材料成形基本原理刘全坤课后答案.docx

《材料成形基本原理刘全坤课后答案.docx》由会员分享,可在线阅读,更多相关《材料成形基本原理刘全坤课后答案.docx(163页珍藏版)》请在冰豆网上搜索。

材料成形基本原理刘全坤课后答案

第一章液态金属的结构与性质习题

1.液体与固体及气体比较各有哪些异同点?

哪些现象说明金属的熔化并

不是原子间结合力的全部破坏?

答:

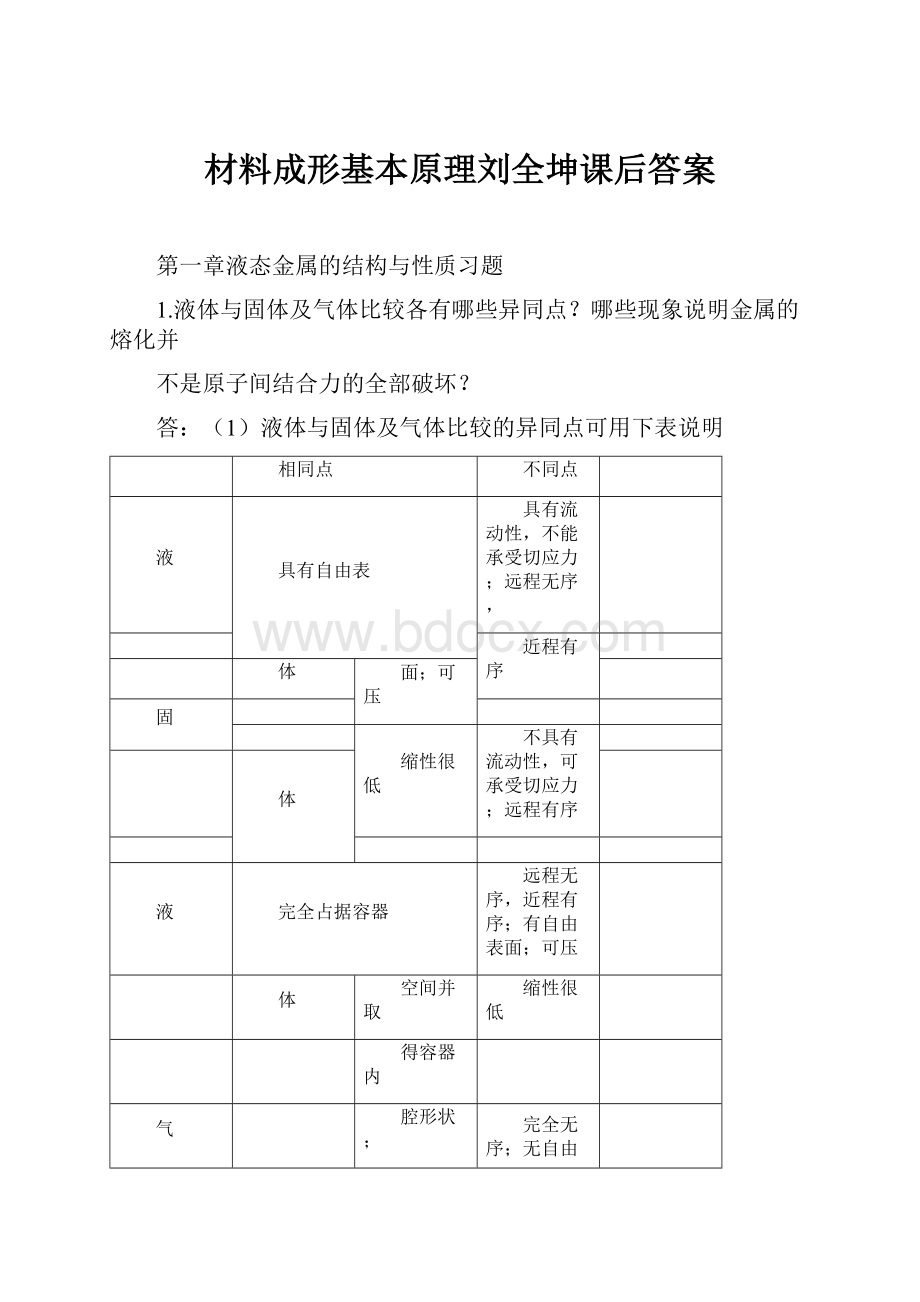

(1)液体与固体及气体比较的异同点可用下表说明

相同点

不同点

液

具有自由表

具有流动性,不能承受切应力;远程无序,

近程有序

体

面;可压

固

缩性很低

不具有流动性,可承受切应力;远程有序

体

液

完全占据容器

远程无序,近程有序;有自由表面;可压

体

空间并取

缩性很低

得容器内

气

腔形状;

完全无序;无自由表面;具有很高的压缩

体

具有流动

性

性

(2)金属的熔化不是并不是原子间结合力的全部破坏可从以下二个方面说明:

①物质熔化时体积变化、熵变及焓变一般都不大。

金属熔化时典型的体积

变化Vm/V为3%~5%左右,表明液体的原子间距接近于固体,在熔点附近其系统混乱度只是稍大于固体而远小于气体的混乱度。

②金属熔化潜热Hm约为气化潜热Hb的1/15~1/30,表明熔化时其内部

原子结合键只有部分被破坏。

由此可见,金属的熔化并不是原子间结合键的全部破坏,液体金属内原子的局域分布仍具有一定的规律性。

2.如何理解偶分布函数g(r)的物理意义?

液体的配位数N1、平均原子间

距r1各表示什么?

答:

分布函数g(r)的物理意义:

距某一参考粒子r处找到另一个粒子的几率,换言之,表示离开参考原子(处于坐标原子r=0)距离为r的位置的

数密度ρ(r)对于平均数密度ρ(=N/V)的相对偏差。

o

N1表示参考原子周围最近邻(即第一壳层)原子数。

r1表示参考原子与其周围第一配位层各原子的平均原子间距,也表示某液体的平均原子间距。

3.如何认识液态金属结构的“长程无序”和“近程有序”?

试举几个实验例证说明液态金属或合金结构的近程有序(包括拓扑短程序和化学短程序)。

1

答:

(1)长程无序是指液体的原子分布相对于周期有序的晶态固体是不规

则的,液体结构宏观上不具备平移、对称性。

近程有序是指相对于完全无序的气体,液体中存在着许多不停“游荡”着的局域有序的原子集团

(2)说明液态金属或合金结构的近程有序的实验例证

①偶分布函数的特征

对于气体,由于其粒子(分子或原子)的统计分布的均匀性,其偶分布函

数g(r)在任何位置均相等,呈一条直线g(r)=1。

晶态固体因原子以特定方式周期排列,其g(r)以相应的规律呈分立的若干尖锐峰。

而液体的

g(r)出现若干渐衰的钝化峰直至几个原子间距后趋于直线g(r)=1,表明液体存在短程有序的局域范围,其半径只有几个原子间距大小。

②从金属熔化过程看

物质熔化时体积变化、熵变及焓变一般都不大。

金属熔化时典型的体积变

化Vm/V为3%~5%左右,表明液体的原子间距接近于固体,在熔点附近其系统混乱度只是稍大于固体而远小于气体的混乱度。

另一方面,

金属熔化潜热Hm约为气化潜热Hb的1/15~1/30,表明熔化时其内部原子结合键只有部分被破坏。

由此可见,金属的熔化并不是原子间结

合键的全部破坏,液体金属内原子的局域分布仍具有一定的规律性。

可以说,在熔点(或液相线)附近,液态金属(或合金)的原子集团内短程结构类似于固体。

③Richter等人利用X衍射、中子及电子衍射手段,对碱金属、Au、Ag、Pb和Tl等熔体进行了十多年的系统研究,认为液体中存在着拓扑球状密排结构以及层状结构,它们的尺寸范围约为10-6-10-7cm。

④Reichert观察到液态Pb局域结构的五重对称性及二十面体的存在,并推测二十面体存在于所有的单组元简单液体。

⑤在Li-Pb、Cs-Au、Mg-Bi、Mg-Zn、Mg-Sn、Cu-Ti、Cu-Sn、Al-Mg、

Al-Fe等固态具有金属间化合物的二元熔体中均被发现有化学短程序

的存在。

4.如何理解实际液态金属结构及其三种“起伏”特征?

答:

理想纯金属是不存在的,即使非常纯的实际金属中总存在着大量杂质原子。

实际金属和合金的液体由大量时聚时散、此起彼伏游动着的原子团簇、空穴所组成,同时也含有各种固态、液态或气态杂质或化合物,而且还表现出能量、结构及浓度三种起伏特征,其结构相当复杂。

能量起伏是指液态金属中处于热运动的原子能量有高有低,同一原子的能

量也在随时间不停地变化,时高时低的现象。

结构起伏是指液态金属中大量不停“游动”着的原子团簇不断地分化组合,由于“能量起伏”,一部分金属原子(离子)从某个团簇中分化出去,

2

Cexp(U/kBT)

同时又会有另一些原子组合到该团簇中,此起彼伏,不断发生着这样的涨落过程,似乎原子团簇本身在“游动”一样,团簇的尺寸及其内部原子数量都随时间和空间发生着改变的现象。

浓度起伏是指在多组元液态金属中,由于同种元素及不同元素之间的原子间结合力存在差别,结合力较强的原子容易聚集在一起,把别的原于排挤到别处,表现为游动原子团簇之间存在着成分差异,而且这种局域成分的不均匀性随原子热运动在不时发生着变化的现象。

5.根据图1-10及式(1-7)说明为动力学粘度η的物理意义,并讨论液体粘度η(内摩擦阻力)与液体的原子间结合力之间的关系。

答:

物理意义:

作用于液体表面的应力τ大小与垂直于该平面方向上的速

度梯度dVX/dy的比例系数。

通常液体的粘度表达式为。

这里kB为Bolzmann常数,U

为无外力作用时原子之间的结合能(或原子扩散势垒),C为常数,T为热力学温度。

根据此式,液体的粘度η随结合能U按指数关系增加,这可以理解为,液体的原子之间结合力越大,则内摩擦阻力越大,粘度也就越高。

6.总结温度、原子间距(或体积)、合金元素或微量元素对液体粘度η高

低的影响。

答:

η与温度T的关系受两方面(正比的线性及负的指数关系)所共同制约,

但总的趋势随温度T而下降。

粘度随原子间距δ增大而降低,与3成反比。

合金组元或微量元素对合金液粘度的影响比较复杂。

许多研究者曾尝试描

述二元合金液的粘度规律,其中

M-H(Moelwyn-Hughes)模型为:

(X11

Hm

X22)12

RT

(1-9)

式中η、η、X、X分别为纯溶剂和溶质的粘度及各自在溶液中的mole

1212

分数,R为气体常数,Hm为两组元的混合热。

按M-H模型,如果混合热Hm为负值,合金元素的增加会使合金液的粘度上升。

根据热力学原理,Hm为负值表明异类原子间结合力大于同类原子,因此摩擦阻力及粘度随之提高。

M-H模型得到了一些实验结果的验证。

当溶质与溶剂在固态形成金属间化合物,由于合金液中存在异类原子间较强的化学结合键,合金液的粘度将会明显高于纯溶剂金属液的粘度。

当合金液中存在表面及界面活性微量元素(如Al-Si合金变质元素Na)时,由于冷却过程中微量元素抑制原子集团的聚集长大,将阻碍金属液粘

度的上升。

通常,表面活性元素使液体粘度降低,非表面活性杂质的

3

存在使粘度提高。

8.过共析钢液η=0.0049Pa﹒S,钢液的密度为7000kg/m3,表面张力为1500mN/m,加铝脱氧,生成密度为5400kg/m3的Al2O3,如能使Al2O3

颗粒上浮到钢液表面就能获得质量较好的钢。

假如脱氧产物在1524mm深处生成,试确定钢液脱氧后2min上浮到钢液表面的Al2O3最小颗粒的尺寸。

2g(m

B)r2

答:

根据流体力学的斯托克斯公式:

9

,式中:

为夹杂物

和气泡的上浮速度,r为气泡或夹杂的半径,ρ为液体合金密度,ρ

为夹杂或气泡密度,g为重力加速度。

m

B

r

9

B)

1.34104

2g(m

m

9.分析物质表面张力产生的原因以及与物质原子间结合力的关系。

答:

表面张力是由于物体在表面上的质点受力不均所造成。

由于液体或固体的表面原子受内部的作用力较大,而朝着气体的方向受力较小,这种受力不均引起表面原子的势能比内部原子的势能高。

因此,物体倾向于减小其表面积而产生表面张力。

原子间结合力越大,表面内能越大,表面张力也就越大。

但表面张力的影响因素不仅仅只是原子间结合力,与上述论点相反的例子大量存在。

研究发现有些熔点高的物质,其表面张力却比熔点低的物质低,如Mg

与Zn同样都是二价金属,Mg的熔点为650℃,Zn的熔点为420℃,但Mg的表面张力为559mN/m;Zn的表面张力却为782mN/m。

此外,还发现金属的表面张力往往比非金属大几十倍,而比盐类大几倍。

这

说明单靠原子间的结合力是不能解释一切问题的。

对于金属来说,还应当从它具有自由电子这一特性去考虑。

10.表面张力与界面张力有何异同点?

界面张力与界面两侧(两相)质点

间结合力的大小有何关系?

答:

界面张力与界面自由能的关系相当于表面张力与表面自由能的关系,即界面张力与界面自由能的大小和单位也都相同。

表面与界面的差别在于后者泛指两相之间的交界面,而前者特指液体或固体与气体之间的交界面,但更严格说,应该是指液体或固体与其蒸汽的界面。

广义上说,物体(液体或固体)与气相之间的界面能和界面张力为物体的表面能和表面张力。

当两个相共同组成一个界面时,其界面张力的大小与界面两侧(两相)质

4

点间结合力的大小成反比,两相质点间结合力越大,界面能越小,界

面张力就越小;两相间结合力小,界面张力就大。

相反,同一金属(或合金)液固之间,由于两者容易结合,界面张力就小。

14.液态金属的表面张力有哪些影响因素?

试总结它们的规律。

答:

液态金属的表面张力的影响因素有:

(1)原子间结合力

原子间结合力越大,表面内能越大,表面张力也就越大。

但表面张力的影响因素不仅仅只是原子间结合力,研究发现有些熔点高的物质,其表面张力却比熔点低的物质低。

此外,还发现金属的表面张力往往比非金属大几十倍,而比盐类大几倍。

这说明单靠原子间的结合力是不能解释一切问题的。

对于金属来说,还应当从它具有自由电子这一特性去考虑。

(2)温度

液态金属表面张力通常随温度升高而下降,因为原子间距随温度升高而增大。

(3)合金元素或微量杂质元素

合金元素或微量杂质元素对表面张力的影响,主要取决于原子间结合力的改变。

向系统中加入削弱原子间结合力的组元,会使表面张力减小,使表面内能降低,这样,将会使表面张力降低。

合金元素对表面张力的影响还体现在溶质与溶剂原子体积之差。

当溶质的原子体积大于溶剂原子体积,由于造成原子排布的畸变而使势能增加,所以倾向于被排挤到表面,以降低整个系统的能量。

这些富集在表面层的元素,由于其本身的原子体积大,表面张力低,从而使整个系统

的表面张力降低。

原子体积很小的元素,如O、S、N等,在金属中容易进入到熔剂的间隙使势能增加,从而被排挤到金属表面,成为富集

在表面的表面活性物质。

由于这些元素的金属性很弱,自由电子很少,因此表面张力小,同样使金属的表面张力降低。

(4)溶质元素的自由电子数目

大凡自由电子数目多的溶质元素,由于其表面双电层的电荷密度大,从而造成对金属表面压力大,而使整个系统的表面张力增加。

化合物表面张力之所以较低,就是由于其自由电子较少的缘故。

15.设凝固后期枝晶间液体相互隔绝,液膜两侧晶粒的拉应力为

1.5×

103Mpa,液膜厚度为1.1×10-6mm,根据液膜理论计算产生热裂的液态金属临界表面张力。

答:

=fT/2=0.825N/m

5

16.试述液态金属充型能力与流动性间的联系和区别,并分析合金成分及

结晶潜热对充型能力的影响规律。

答:

(1)液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力,即液态金属充填铸型的能力,简称为液态金属充型能力。

液态金属本身的流动能力称为“流动性”,是液态金属的工艺性能之一。

液态金属的充型能力首先取决于金属本身的流动能力,同时又受外界条件,如铸型性质、浇注条件、铸件结构等因素的影响,是各种因素的综合反映。

在工程应用及研究中,通常,在相同的条件下(如相同的铸型性质、浇注系统,以及浇注时控制合金液相同过热度,等等)浇注各种合金的流动性试样,以试样的长度表示该合金的流动性,并以所测得的合金流动性表示合金的充型能力。

因此可以认为:

合金的流动性是在确定条件下的充型能力。

对于同一种合金,也可以用流动性试样研究各铸造工艺因素对其充型能力的影响。

(2)合金的化学成分决定了结晶温度范围,与流动性之间存在一定的规律。

一般而言,在流动性曲线上,对应着纯金属、共晶成分和金属间化合物之处流动性最好,流动性随着结晶温度范围的增大而下降,在结晶温度范围最大处流动性最差,也就是说充型能力随着结晶温度范围的增大而越来越差。

因为对于纯金属、共晶和金属间化合物成分的合金,在固定的凝固温度下,已凝固的固相层由表面逐步向内部推进,固相层内表面比较光滑,对液体的流动阻力小,合金液流动时间长,所以流动性好,充型能力强。

而具有宽结晶温度范围的合金在型腔中流动时,断面上存在着发达的树枝晶与未凝固的液体相混杂的两相区,金属液流动性不好,充型能力差。

(3)对于纯金属、共晶和金属间化合物成分的合金,在一般的浇注条件下,放出的潜热越多,凝固过程进行的越慢,流动性越好,充型能力越强;而对于宽结晶温度范围的合金,由于潜热放出15~20%以后,晶粒就连成网络而停止流动,潜热对充型能力影响不大。

但也有例外的情况,

由于Si晶体结晶潜热为α-Al的4倍以上,Al-Si合金由于潜热的影响,最好流动性并不在共晶成分处。

17.某飞机制造厂的一牌号Al-Mg合金(成分确定)机翼因铸造常出现“浇不足”缺陷而报废,如果你是该厂工程师,请问可采取哪些工艺措施

来提高成品率?

答:

机翼铸造常出现“浇不足”缺陷可能是由金属液的充型能力不足造成的,可采取以下工艺提高成品率:

(1)使用小蓄热系数的铸型来提高金属液的充型能力;采用预热铸型,减小金属与铸型的温差,提高金属液充型能力。

6

(2)提高浇注温度,加大充型压头,可以提高金属液的充型能力。

(3)改善浇注系统,提高金属液的充型能力。

第二章凝固温度场习题解答

1.已知某半无限大板状铸钢件的热物性参数为:

导热系数λ=46.5W/(m·K),

比热容C=460.5J/(kgK)·,密度ρ=7850kg/m3,取浇铸温度为1570℃,铸型的初始温度为20℃。

用描点作图法绘出该铸件在砂型和金属型铸模(铸型壁均足够厚)中浇铸后0.02h、0.2h时刻的温度分布状况并作分析比较。

铸型的有关热物性参数见表2-2。

解:

(1)砂型:

b1

1c11=12965

b22c22=639

Ti

b1T10

b2T20

界面温度:

b1

b2

=1497℃

铸件的热扩散率:

根据公式

a1

c

=1.310-5

m2/s

T1Ti

T10Tierf

x

a1t

2

分别计算出两种时刻铸件中

的温度分布状况见表1。

表1铸件在砂型中凝固时的温度分布

与铸型表面距离00.020.040.060.080.10

(m)

温度

t=0.02h时1497

1523

1545

1559

1566

1569

(℃t=0.20h时1497

1505

1513

1521

1528

1535

)

根据表1结果做出相应温度分布曲线见图

1。

(2)金属型:

b11c1

1=12965

b22c2

2=15434

b1T10

b2T20

界面温度:

Ti

b1

b2

=727.6℃

同理可分别计算出两种时刻铸件中的温度分布状况见表

2与图2。

表2铸件在金属型中凝固时的温度分布

与铸型表面距离

0

0.02

0.04

0.06

0.08

0.10

(m)

温度t=0.02h时

727.6

1030

1277

1438

1520

1555

(℃t=0.20h时

727.6

823

915

1005

1080

1159

)

7

t=0.02h

t=0.0h

图1铸件在砂型中凝固时的温度分布曲线图2铸件在金属型中凝固时的温度分布曲线

(3)分析:

采用砂型时,铸件金属的冷却速度慢,温度梯度分布平坦,与铸型界面处的温度高,而采用金属铸型时相反。

原因在于砂型的蓄热系数b比金属铸型小得多。

2.采用(2-17)、(2-18)两式计算凝固过程中的温度分布与实际温度分布状况是否存在误差?

分析误差产生的原因,说明什么情况下误差相对较小?

解:

是有误差的。

因为在推导公式时做了多处假设与近似处理,如:

①没有考虑结晶潜热。

若结晶潜热小,则误差就小;

②假设铸件的热物理参数1、c1、1与铸型的热物理参数2、c2、2不随

温度变化。

若它们受温度影响小,则误差就小;③没有考虑界面热阻。

若界面热阻不大,则误差就小;④假设铸件单向散热,因此只能用于半无限大平板铸件温度场得估算,对

于形状差异大的铸件不适用。

3.凝固速度对铸件凝固组织、性能与凝固缺陷的产生有重要影响。

试分析可以通过哪些工艺措施来改变或控制凝固速度?

解:

①改变铸件的浇注温度、浇铸方式与浇铸速度;②选用适当的铸型材料和起始(预热)温度;③在铸型中适当布置冷铁、冒口与浇口;

④在铸型型腔内表面涂敷适当厚度与性能的涂料。

4.比较同样体积大小的球状、块状、板状及杆状铸件凝固时间的长短。

解:

一般在体积相同的情况下上述物体的表面积大小依次为:

A球R

根据K

与

R

V1

A1

所以凝固时间依次为:

t球>t块>t板>t杆。

8

5.在砂型中浇铸尺寸为30030020mm的纯铝板。

设铸型的初始温度为20℃,浇注后瞬间铸件-铸型界面温度立即升至纯铝熔点660℃,且在铸件凝固期间保持不变。

浇铸温度为670℃,金属与铸型材料的热物性参数见下表:

热物

导热系数

比热容C

密度ρ

热扩散率

结晶潜

性

λ

J/(kgK)·

kg/m3

a

热

材料

W/(m·K)

m2/s

J/kg

纯铝

212

1200

2700

6.5

10-5

3.9105

砂型

0.739

1840

1600

2.5

10-7

试求:

(1)根据平方根定律计算不同时刻铸件凝固层厚度

s,并作出s

曲

线;

(2)分别用“平方根定律”及“折算厚度法则”计算铸件的完全凝固时间,并分析差别。

解:

(1)

代入相关已知数解得:

b2

2c2

2,=1475,

K

2b

2

TiT20

L

c1T10TS

=0.9433(mm/

s)

1

根据公式

K计算出不同时刻铸件凝固层厚度

s见下表,

曲线见图3。

τ(s)

0

20

40

60

80

100

120

(m

0

4.22

6.00

7.31

8.44

9.43

10.3

m)

图3关系曲线

(2)利用“平方根定律”计算出铸件的完全凝固时间:

取=10mm,代入公式解得:

τ=112.4(s);利用“折算厚度法则”计算铸件的完全凝固时间:

V1

R

2

R

A1=8.824(mm)

K

=87.5(s)

采用“平方根定律”计算出的铸件凝固时间比“折算厚度法则”的计算结

9

果要长,这是因为“平方根定律”的推导过程没有考虑铸件沿四周板厚方向的散热。

8.右图为一灰铸铁底座铸件的断面形状,其厚度为30mm,利用“模数法”

分析砂型铸造时底座的最后凝固部位,并估计凝固终了时间.

解:

将底座分割成A、B、C、D四类规则几何体(见右下图)

查表2-3得:

K=0.72(cm/min)

对A有:

RA=VA/AA=1.23cmA=RA2/KA2=2.9min

对B有:

RB=VB/AB=1.33cmB=RB2/KB2=3.4min

对C有:

RC=VC/AC=1.2cmC=RC2/KC2=2.57min

对D有:

RD=VD/AD=1.26cm

D=RD2/KD2=3.06min

因此最后凝固部位为底座中肋B处,凝固终了时间为3.4分钟。

120

60

0

160160

AC1000BCA

DDD

ACBCA

9.对于低碳钢薄板,采用钨极氩弧焊较容易实现单面焊双面成形(背面均匀焊透)。

采用同样焊接规范去焊同样厚度的不锈钢板或铝板会出现什么后果?

为什么?

解:

采用同样焊接规范去焊同样厚度的不锈钢板可能会出现烧穿,这是因

为不锈钢材料的导热性能比低碳钢差,电弧热无法及时散开的缘故;相反,采用同样焊接规范去焊同样厚度的铝板可能会出现焊不透,这是因

为铝材的导热能力优于低碳钢的缘故。

10.对于板状对接单面焊焊缝,当焊接规范一定时,经常在起弧部位附近存在一定长度的未焊透,分析其产生原因并提出相应工艺解决方案。

解:

(1)产生原因:

在焊接起始端,准稳态的温度场尚未形成,周围焊件的温度较低,电弧热不足以将焊件熔透,因此会出现一定长度的未焊透。

(2)解决办法:

焊接起始段时焊接速度慢一些,对焊件进行充分预热,或焊接电流加大一些,待焊件熔透后再恢复到正常焊接规范。

生产中还常在焊件起始端固定一个引弧板,在引弧板上引燃电弧并进行过渡段焊接,之后再转移到焊件上正常焊接。

第三章金属凝固热力学与动力学

1.而下降的斜率大于固相GS的斜率的理由。

并结合图3-1及式(3-6)说明

10

GS的斜率的理由如下:

过冷度T是影响凝固相变驱动力G的决定因素。

答:

(1)等压时物质自由能G随温度上升而下降的理由如下:

由麦克斯韦尔关系式:

dG

SdTVdP

dF(x,y)

F

dx

F

dy

x

y

并根据数学上的全微分关系:

y

x