砂的技术要求.docx

《砂的技术要求.docx》由会员分享,可在线阅读,更多相关《砂的技术要求.docx(18页珍藏版)》请在冰豆网上搜索。

砂的技术要求

砂的技术要求:

4.1品种:

砂按产源分为海砂、河砂、湖砂、山砂。

4.2规格:

砂按细度模数(Mx分为粗、中、细、特细四种规格,其细度模数分别为:

粗:

3.7-3.1

中,3.0~2.3

细:

2.2-1.6

特细:

1.5-0.7

4.3等级:

砂按其技术要求分为优等品、一等品、合格品。

注:

砂的实际颗粒级配与表中所列数字相比,除5.00mm和0.630mm筛档外,可以允许略有超出分界线,但总量应小于5%。

一:

砂的级配:

是表示砂子大小颗粒的搭配情况。

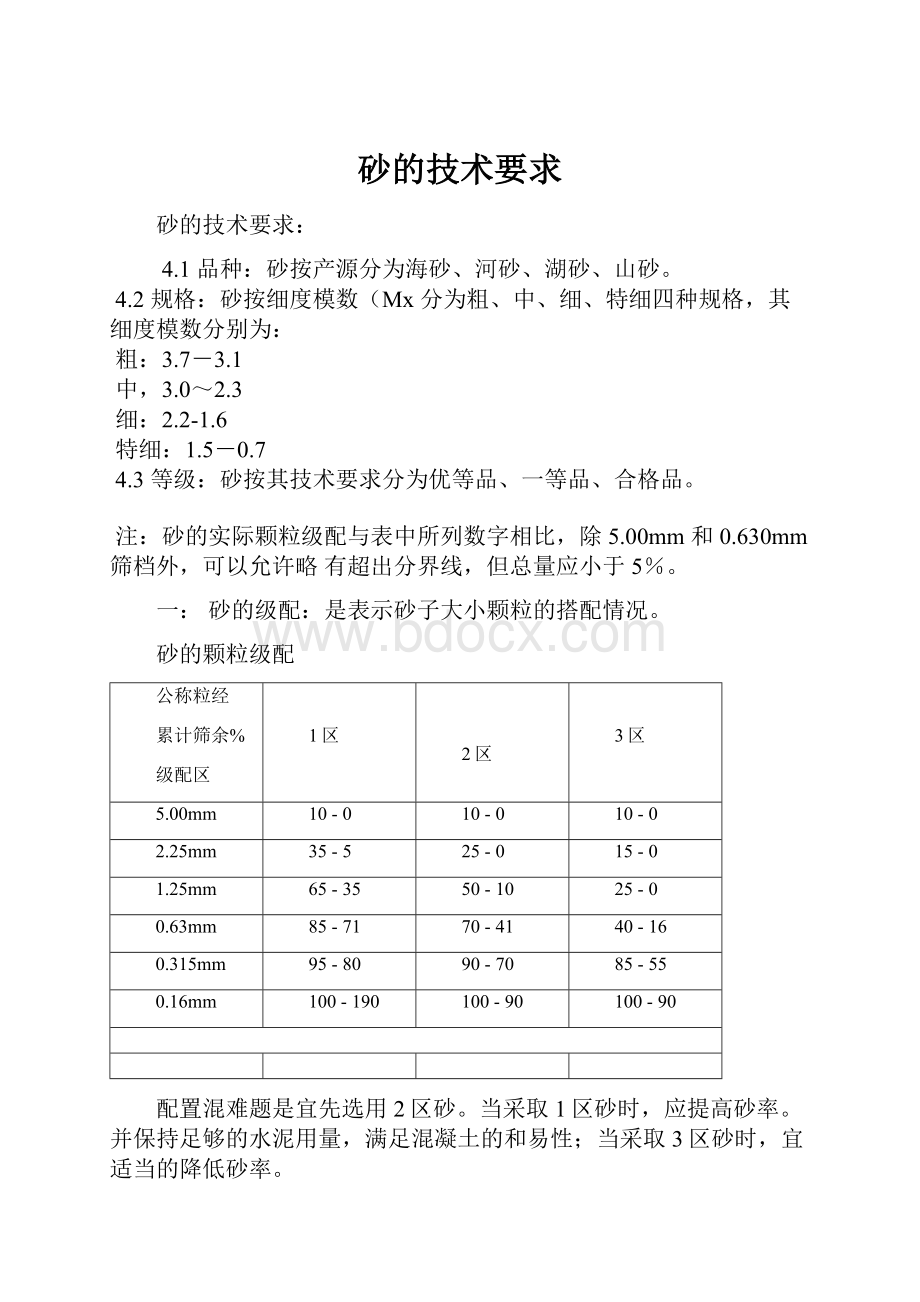

砂的颗粒级配

公称粒经

累计筛余%

级配区

1区

2区

3区

5.00mm

10-0

10-0

10-0

2.25mm

35-5

25-0

15-0

1.25mm

65-35

50-10

25-0

0.63mm

85-71

70-41

40-16

0.315mm

95-80

90-70

85-55

0.16mm

100-190

100-90

100-90

配置混难题是宜先选用2区砂。

当采取1区砂时,应提高砂率。

并保持足够的水泥用量,满足混凝土的和易性;当采取3区砂时,宜适当的降低砂率。

二:

天然砂中含泥量技术要求

混凝土强度

大于等于C60

C55-C30

小于等于C25

含泥量(按质量计,%)

小于等于2.0

小于等于3.0

小于等于5.0

对于有抗冻,抗渗或其它的要求的小于或等于C25混凝土用砂,其含泥量不应大于3.0%

三:

砂中的泥块含量技术要求

混凝土强度等级

大于等于C60

C55~C30

小于等于C25

泥块含量(按质量计,%)

小于等于0.5

小于等于1.0

小于等于2.0

对于有抗冻,抗渗或其它的要求的小于或等于C25混凝土用砂,其泥块量不应大于1.0%。

人工砂的总压碎值指标应小于30%

试验方法:

引用标准

GB177水泥胶砂强度试验方法

GB601化学试剂滴定分析(容量分析)用标准溶液的配制

GB602化学试剂杂质测定用标准溶液的制备

GB2419水泥胶砂流动度测定方法

GB6003试验用筛

GBJ81普通混凝土力学性能试验方法

3术语

3.1砂

指粒径小于5mm,在湖、海、河等天然水域中形成和堆积的岩石碎屑。

也可以是岩体风化后在山间适当地形中堆积下来的岩石碎屑。

3.2泥

指粒径小于0.08mm的岩屑、淤泥与粘士的总和。

3.3粘土块

指水浸后粒径大于0.630mm的块状粘土。

3.4砂的细度模数(Mx)细度模数(Mx是衡量砂粗细程序的指标,它是2.500,1.250,0.630,0.315和0.160mm等五种孔径的筛累计筛余百分率的总和。

3.5坚固性

指砂在自然风化和其他外界物理化学因目作用下抵抗研裂的能力。

3.6碱集料反应指水泥和混凝土的有关添加剂中的碱性氧化物质(K2O,Na2O)与砂中活性二氧化硅等物质在常温常压下缓慢反应生成碱硅胶后,吸水膨胀导致混凝土破坏的现象。

5.2泥和粘土块

泥和粘土块含量应符合以下的规定。

项目优等品一等品合格品

泥〈2.03.05.0

粘土块〈0.51.01.0

5.3有害物质

砂不宜混有革根、树叶、树枝。

塑料品、煤块、炉渣等杂物。

砂中云母、硫化物与硫酸盐、氯盐和有机物的含量应符合以下的规定。

项目优等品,一等品,合格品

去母〈2.0,3.0,5.0

碳化物与硫酸盐(以SO3,计)〈0.5,1.0,1.0

有机物合格,合格,合格

氯化物(以NaCl计)〈0.030.1—

注:

,对于预应力混凝土、接角水体或潮湿条件下的混凝土所用砂,其氧化物(NaCl计?

含量应小于0.03%。

5.4坚固性

采用硫酸钠溶液法进行试验,砂样在其他和溶液中经5次循环浸渍后。

其质量损失应符合以下的规定。

项目优等品,一等品,合格品

质量损失〈8,10

5.5密度、体积密度、空隙率

砂密度、体积密度、空隙率应符合如下规定:

密度大于2.5g/cm3:

松散体积密度应大于1400kg/m3:

空隙率小于45%。

5.6碱集料反应经碱集料反应试验后,由砂制备的试件无裂缝、酥裂,胶体外溢等现象,试件养护6个月龄期的膨胀率值应小于0.1%。

6试验方法

6.1试样和试验用筛

每项试验的取样量应符合以下的规定。

试验用筛应符合GB6003的规定,孔径为0.075,0.150。

0.3,

0.6,1.18mm(方孔)和2.36,4.75,10.0mm(圆孔)。

序号试验项目砂试样取量,kg

1颗粒级配3.0

2泥含量5.0

3粘土块含量8.0

4云母含量0.5

5有机物含量2.0

6硫化物与硫酸盐含量2.0

7氯化物含量2.0

8坚固性2.0

9密度及吸水率5.0

10含水率及表面含水率2.0

11体积密度与空隙率10.0

12碱集料反应3.0

6.2颗粒级配测定

6.2.1仪器设备

a.天平:

称量1kg,感量1g:

b.套筛:

孔径为0.075,0.15,0.30,0.60,1.18mm和2.36,4.75,10.0mm,

并附有筛底和筛盖;

C.摇筛机:

电功振动筛,振幅为0.5±0.1mm,频率为50±3HZ;

d.搪瓷盘,毛刷。

6.2.2试验步骤

6.2.2.1按6.1条条规定取样,试样先用孔径10.0mm筛筛除大于10mm的颗粒(并算出其筛余百分率),然后用四分法缩分至每份不少于550g的试样两份,放在烘箱中于105±5℃烘至恒量,冷却至室温。

6.2.2.2取试样500g置于按孔径从大到小组合的套筛上,附上筛底,将砂样倒入最上层筛中,然后进行筛分。

6.2.2.3筛分用摇筛机,套筛摇10min;取下套筛,按筛孔大小顺序再逐个用手筛。

筛至每分钟通过量小于试样总量1%为止,通过的砂粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。

6.2.2.4秒取各号筛上的筛余量,试样在各号筛上的筛余量不得超过200g,超过时应将该筛余试样分成两份,再进行筛分分,并以两次筛余量之和作为该号筛的筛余量。

6.2.3结果计算与评定

6.2.3.1计算筛余百分率:

各号筛上的筛余量与试祥总量相比,精确至0.1%。

6.2.3.2计算累计筛余百分率:

每号筛上的筛余百分率加上该号筛以上各筛余百分率之和,精确至01%。

6.2.3.3砂的细度摸数按式

(1)计算,用确至0.1%

(A2+A3+A4+A5+A6)-5A1

Mx=──────────────

(1)

100-A1

式中:

Mx——细度摸数;

A1、A2……A5——分别为.4.75,2.36……0.15mm孔筛上的的累计筛余百分率。

6.2.3.4取两次试验测定值的算术平均值作为试验结果。

筛分后,如每号筛上的筛余量与底盘上的筛余量之和同原试样相差超1%时,须重新试验。

6.3泥含量的测定

6.3.1仪器设备

a.天平:

称量lkg,感量lkg;

b.筛:

孔径为0.075mm及1.18mm筛各一只;

C.容器:

要求冲洗试样时,保持试样不溅出洗砂简(深度大于250mm)。

6.3.2试验步骤

6.3.2.1按6.1条规定取样,以四分法缩分到1100g,放在烘箱中于105±5℃烘干至恒量冷动至室温。

6.3.2.2准确称取试样500g放人冲洗容器中,注入清水。

使水面高于试样200mm,充分搅拌后,浸泡2h,然后用手在水中淘洗试样,约lmin,把浑水慢慢倒入1.18mm及0.075mm的套筛上(l.18mm筛放在0.075mm筛上面),滤去小于0.075mm的颗位,在整个过程中应小心防止试样流失。

6.3.2.3再次向容器中加入清水,重复上述操作,直至容器内的水目测清洁为止。

6.3.2.4用水冲洗剩余在筛上的细粒,并将0.075mm筛放在在水中来回摇动,以充分洗掉小于0.075mm的题粒,然后将两只筛上剩余的题粒一并倒入搪瓷盘中,置于烘箱中于105±5℃下烘干至恒量,待冷到室温,环试样的质量。

6.3.3结果计算与评定泥含量按式

(2)计算,精确至0.l%。

G1-G2

Q1=───-───×100

(2)

G1

式中:

Q1—一粘土、淤泥及石屑含量,%。

G1——冲洗前的烘干试样质量,g;

G2——冲洗后的烘干试样质量,8。

取两次试验测定值的算术平均值作为试验结果。

若两次测定值相差大于0.5%,须重新试验。

6.4粘土块含量的测定

6.4.1仪器设备

a.天平:

称量lkg,感量:

lg;

b.台秤:

称量10kg,感量10g;

C.筛:

孔径为0.60,1.18mm筛各一只。

6.4.2试验步骤

6.4.2.1按6.1条规定取样,用四分法缩分至l500g,分作两份,放在105±5℃烘

箱中烘至恒量,冷却到室温,准确称取试样500g,用孔径1.18mm筛筛分,取筛上试样,然后准确称量。

6.4.2.2将上述试样在容器中摊放薄层。

加入水将其浸没,在浸水24h后把水放出,用手压碎粘土块,然后把试样放在0.60mm筛上进行水冲说。

6.4.2.3保留下来的试样小心地从筛里取出,放在烘箱中于105±5℃下烘干至恒量,冷却后称量。

6.4.3结果计算与评定。

粘土块含量按式(3)计算,精确至0.I%:

G1-G2

ρ=─────────×100(3)

G1

式中:

ρ—一粘土块含量,%。

G3——试验前的干燥试样的质量,g;

G4——1.25mm筛的筛余试样质量,g;

G5——试验后的干燥试样的质量,g。

取两次试验测定值的算术平均值作为试验结果。

若两次测定值相差大于0.15%,须重新试验。

6.5有机物含量测定

6.5.1仪器设备

a.天平:

称量Ikg,感量1g:

b.量筒:

10mL、100mL、250mL、10O0mL;

c.烧杯、玻璃棒、移液管和孔径为5.00mm的筛。

6.5.2试剂和标准溶液

a.试剂:

氢氧化钠、鞣酸、乙醇;

b.标准溶液:

取2g鞣酸溶解于98mL浓度为10%乙醇溶液中(无水乙醇10mL加蒸馏水90mL)取得所需的鞣酸溶液。

然后取该溶液25mL注入975mL浓度为3%的氢氧化钠溶液中(3g氢氧化钠溶于100mL蒸馏水中),加塞后剧烈摇动,静置24h即得标准溶液。

6.5.3试样

按6.1条规定取样,筛去5mm以上颗粒,用四分法缩分至1000g风干备用。

6.5.d试验步骤

取试样500g,在250mL带塞容量筒中装入试样至130mL处,然后注入浓度为3%的氢氧化钠溶液至200mL处,加塞后剧烈摇动,静置24h。

比较试样上部溶液和标准溶液的颜色,盛装标准溶液与盛装试样的量筒大小应一致。

6.5.5结果评定

试样上部的溶液颜色浅于标准溶液的,则表示试祥有机质含量检验合格,若两种溶液的颜色接近,应把试样连同上部溶液一起倒人烧杯中,放在60-70℃的水浴锅中,加对2~3h,然后再与标准溶液比较,如果浅于标准溶液,认为有机物含量合格;如果溶液的颜色深于标准溶液,则应配制成混凝土或砂浆作进一步试验。

即将一份原试样用3%氢氧化钠溶液洗除有机质,再用清水冲洗干净,与另一份原试样分别按相同的配合比按GBJ81规定制备混凝土,测定7d和28d的抗压强度。

当原试样制成混凝土强度不低于淘汰试样混凝土强度的5%,则此样可以认为有机物含量合格。

6.6云母含量测定

6.6.1仪器设备

a.放大镜,3~5倍放大率;

b.天平:

称量100g,感量0.01g;

C.钢针、称量盘、搪瓷盘。

6.6.2试验步骤

按6.1条规定取样,用四分法缩分至30g,放在供箱中于105±5℃下烘至恒量,冷却至室温,称取试样10g,倒入搪瓷盘,摊开,在放大镜下观察,并用钢针将云母挑出、秒出云母质量。

6.6.3结果计算与评定

云母含量按式(4)计算、精确至0.1%

G6

Q2=─────×100(4)

G7

式中:

Q2—一云母含量,%;

G6——云母质量,g;

G7——试样质量,g。

取两次试验测定值的算术平均值作为试验结果。

6.7硫化物和硫酸盐含量测定

6.7.1仪器设备

a.天平:

称量100g,感量为0.01g:

b.高温炉:

最高温度1000℃;

c.筛:

孔径为0.075mm;

d.烧杯:

300和400mL:

e.量筒:

20mL和100mL;

f.粉磨钵;

g.干燥器。

6.7.2试剂

a.浓度为10%氯化钡溶液(将5g氯化钡溶于50mL蒸馏水中);

b.稀盐酸(将浓盐酸与同体积的蒸馏水混合);

c.氨水(饱和氨水与同体积蒸馏水混合);

d.0.1%硝酸铵溶液(将1g硝酸铵溶于1000mL蒸馏水中);

e.0.2%甲基红指示剂(将0.2g甲基红溶于100mL的浓度为95%酒精中);

f.1%硝酸银溶液(将1g硝酸银溶于100mL蒸馏水中,再加入5-10mL硝酸,存于

棕色瓶中。

6.7.3试样

将6.1条规定取样,用四分法缩分至500g,放在烘箱中,于105±5℃下烘干至恒量,冷却至室温,再在粉磨本中粉磨全部通过0.075mm筛,成为粉状试祥,再接四分法缩分至20-25g,烘干备用。

6.7.4试验步骤

称取粉状试祥lg,精确到0.01g.,放人300mL烧杯中.加入20-30mL蒸馏水及10mL稀盐酸,然后放在电炉上煮沸。

使试样充分分解,再加水稀释至150mL。

将熔液加热至沸腾后取下,加入2-3滴浓度为0.2%甲基红指示剂,在搅拌下滴加氨水,至溶液呈黄色,过量滴加1~2滴、再稍加煮沸,取下静置片刻,以快速滤纸过滤,用热的浓度为0.1%的中性硝酸铵溶液充分洗涤至氯离子反应消失为止(用l%硝酸银溶液检验),不再有浑浊产生,滤纸及洗涤液收集于400mL的烧杯中。

在上述溶液中滴加稀盐酸至游泳呈红色,并过量2mL,加热浓缩至150-200mL,煮沸,在搅拌下滴加10mL浓度为10%氯化钡溶液,再煮沸数分钟,静置2h。

用温速定量滤纸过滤,并用蒸馏水冲洗至氯离子消失,将沉淀物和滤纸一并放入坩埚内,在800℃高温炉内灼烧30min,在干燥器中冷却后称量。

6.7.5结果计算与评定

水溶性硫化物硫酸盐含量(以SO3计)按式(5)计算。

精确至0.01%:

G8×0.343

Q3=────────×100(5)

G9

式中:

Q3—一水溶性硫化物和硫酸盐含量,%;

G9——试样质量,g;

G8——灼烧后沉淀物的质量,g;?

0.343——硫酸钡(BaSO4),换算成SO3的系数。

取两次试验测定值的算术平均值作为试验结果,若两闪试验结果之差大于0.15%时,须重新试验。

6.8氯化物含量测定

6.8.1仪器设备

a.天平:

称量1kg,感量1g和称量100g,感量0.01g:

b.带塞磨口瓶:

1000mL,烧杯1000mL;

c.三角瓶:

300mL;

d.移液管:

50ml,2mL;

e.滴定管,10mL或25mL;

f.容量瓶:

500mL。

6.8.2试剂

a.5%铬酸钾指示剂溶液;

b.0.01mol/L氯化钠标准溶液;

c.0.01mol/L硝酸银标准溶液。

以上三种溶液配制及标定方法按GB601、GB602规定进行。

6.8.3试验步骤

6.8.3.1按6.1条规定取样用四分法缩分至1500g放在烘箱中于105±5℃下烘至恒量,冷却至室温,用天平准确称取500共2份,分别装人容量1000mL的带塞磨口瓶中,加人500mL蒸馏水,加上盖子,摇动一次后,放置24h,然后,每隔5min摇动一次,共活动3次,便于氯盐充分浸出。

将磨口瓶上部己澄清的溶液用滤纸经漏斗流入到烧杯中,然后用移液管吸取50mL滤液。

注入到三角瓶中,再加入5%铬酸钾指示剂lmL,用0.0lmot/L硝酸银标准溶液滴定至呈现砖红色为终点。

记录消耗的硝酸银标准溶液的毫升数(A)。

6.8.3.2空白试验:

用移液管准确吸取50mL蒸馏水到三角瓶内,加入5%铬酸指示剂1mL,并用0.01mol/L硝酸银溶液滴定至溶液呈现砖红色为止,记录此点消耗的硝酸银标准液的毫升数(B)。

6.8.4结果计算与评定

氯化物含量(以NaCl计)按式(6)计算,精确至0.01%:

N(A-B)×0.0585×10

Q4=────────────────×100(6)

G10

式中Q4——氯化物含量。

%,

N——硝酸银标准溶液的浓度,mol/L:

A——样品满足时消耗硝酸银标准溶液的体积,mL;

B——空白试验时消耗的硝酸银标准溶液的体积,mL;

G10——试样质量,g;

0.0585—一换算系数;

10一一全部试样溶液与所分取试样溶液的体积比。

取两次试验测定值的算术平均值作为试验结果。

若两次试验结果之差大于0.01%时,须重新试验。

6.9坚固性试验

6.9.1仪器设备

a.烘箱;

b.天平:

称量200g,感量0.2g;

C.三脚网篮:

用金属丝制成。

网篮直径和高均为70mm,网的孔径应不大于所盛试样

中最小粒径的一半;

d.套筛:

同6.2.1;

e.容器:

瓷缸10L和50L,玻璃棒等。

6.9.2试剂与试验溶液

a.l0%氯比钡溶液;

b.试验溶液:

在1L水中(水温30℃左右),加入无水硫酸钠(Na2SO4),或结晶硫酸钠(Na2SO4·10H2O)750g,边加入边用玻璃棒搅拌,使其溶解并饱和。

然后冷却至20-25℃,在此温度下保持48h,即为试验溶液,其密度为1.151~1.174g/cm3。

6.9.3试样

按6.1条规定取样2kg,用水冲洗。

取0.30mm以上颗粒,放在烘箱中于105±5℃烘干至恒量,冷却至室温,然后按6.2条规定进行筛分,再称取0.30~0.60;0.60~1.18;1.18-2.36和2.36-4.75mm的试样各100g。

6.9.4试验步骤

6.9.4.1将所弥取不同位级的试样分别装入网篮,并浸入盛有试验溶液中的容器,溶液的体积应不少于试验总体积的5倍。

网篮浸入溶液时,应上下升降数次,以排除试样的气泡,防后静置于容器中,网篮底面应距离容器底面30mm(由网篮脚高度控制);网篮之间距为30mm,液面至少高于试样顶面15mm,溶液温度保持在20-25℃,浸泡18-20h,把装试样的网篮从溶液中取出,放在烘箱中于105±5℃烘4h,至此,完成了第一次试验,待试样冷却至室温后,再按上述方法进行第二次试验。

从第二次试验开始。

浸泡与烘干时间均可为4h,如此循环5次。

6.9.4.2最后一次试验后,将试样用清洁的温水冲洗,直至冲洗后的水加入少量氯化钡溶液不出现白色浑浊为止,洗过的试样放在烘箱中于105±5℃下烘干至恒量,冷却至室温。

6.9.4.3干燥后的各级试样分别用同筛号的筛过筛,并称量各级试样的筛余量。

注:

各级筛号用粒级下限的筛,如0.315筛用于筛分0.315-0.63粒级的砂样。

6.9.5结果计算与评定

8.9.5.1各级试样质量损失百分率按式(7)计算,精确至0.1%:

Gi0-Gi

Pi=───────────×100(7)

Gi0

式中Pi一一各级试样质量损失百分率,%;

Gi——各粒级试验前试样质量g;

Gi一一各粒级试样在试验后筛余量,g。

6.9.5.2试样中总质量损失百分率按式(8)计算:

α1P1+α2P2+α3P3+α4P4

P=───────────────────×100(8)

α1+α2+α3+α4

式中P一一试样的总质量损失率,%;

α1、2α、α3、α4一一分别为各粒组试样试验前的分计筛余百分率,%;

P1、P2、P3、P4——分别为各项级试样质量损失百分率,%。

取两次试验测定值的算术平均值作为试验结果,精确至0.1%。

6.10密度与吸木率测定

6.10.1仪器设备

a.天平:

称量1kg,感量1g;

b.容量瓶:

500mL,移液管。

干燥器;

c.烘箱;

d.吹风机(手提式):

450W;

e.饱和面干试及重约340g的捣棒(见图1)(略);

f.温度计、烧杯、搪恣盘、毛刷等。

6.10.2试验步骤

6.10.2.1试样按6.1条规定取样,用四分法缩分至2500g,放在烘箱中于105±5℃下烘干至恒量,冷至室温。

6.10.2.2称取300g试样。

装入容量瓶,加水至500mL的刻度,用手旋转摇动容量瓶,使砂样充分摇动,排除气泡,塞紧瓶盖,静置24h,然后用移液管小心加水至容量瓶颈刻

500mL刻度线处,塞紧瓶塞,称其质量,将瓶内水和试样全部倒出,洗净容量瓶,再向瓶内注水至瓶颈500mL刻度线处,擦干瓶外水分,称其质量。

试验室温度应在20-25℃。

6.10.2.3称取试样1000g,装入搪瓷盘中,注入清水,使水面高出试样20mm左右,用玻璃棒轻轻搅拌,排出气泡,静置24h后,将水倒出,摊开试样,用吹风机缓缓吹拂暖风,使试样均匀干燥,并不断翻动。

将试样分两层装入饱和面干试模中,第一层装入试用高度的一半,用捣棒均匀捣13下(捣棒离试祥表面约10mm处自由落下)。

第二层装满试模,再轻捣13下,刮平试模上口后,垂直将试模提起,如试样呈图2a状,说明试样表面水多,应再行吹风干燥,直至试模提起后,砂截体开始坝塌呈图2b状即为饱和面干状态。

若试模提起后,试样呈图2c状;说明试样过于,此时应喷水5-l0mL,在充分拌合后用玻皿覆盖30min,再按上述方法继续进行试验,直到达到图2b状为止。

立即称取饱和面干试样500g,放入已知质量的烧杯中。

放在烘箱中于105±5℃下烘干至恒量,在干燥器中冷却至室温后,准确称取试样和烧杯质量。

6.10.3结果计算与评定

6.10.3.1砂的密度按式(9)计算,精确至0.01g/cm2:

G12

ρ0=────────×ρ水(9)

G12+G14-G13

式中ρ0——砂密度,g/cm2;

ρ水——水的密度,1g/cm3;

G12一一位于试祥质量,g;

G13——烘干试祥、水及容量瓶的总质量,g;

G14——水及容量瓶的总质量,g。

_

6.10.3.2吸水率Wx;按式(10)计算,精确至0.1%:

500-(G16-G15)

�