插件机PCB板设计规范标准.docx

《插件机PCB板设计规范标准.docx》由会员分享,可在线阅读,更多相关《插件机PCB板设计规范标准.docx(16页珍藏版)》请在冰豆网上搜索。

插件机PCB板设计规范标准

插件机PCB板设计规8

PCB板要求和物料要求

&1电插PCB设计要求

◊围

本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板(以下简称印制板)设计时应遵循的技术规。

本标准适用于采用自动插件机印制板的设计。

◊引用标准

下列标准所包含的条文,通过在本标准中引用成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。

◊要求

&1.1印制板的外形

1.印制板外形应为长方形或正方形;

单板生产最大尺寸为:

380nunX380mm(公司通用最大尺寸:

330mmX250mm),最小尺寸为:

50mmX50mm;

双板生产最大尺寸为:

330mmX180mm。

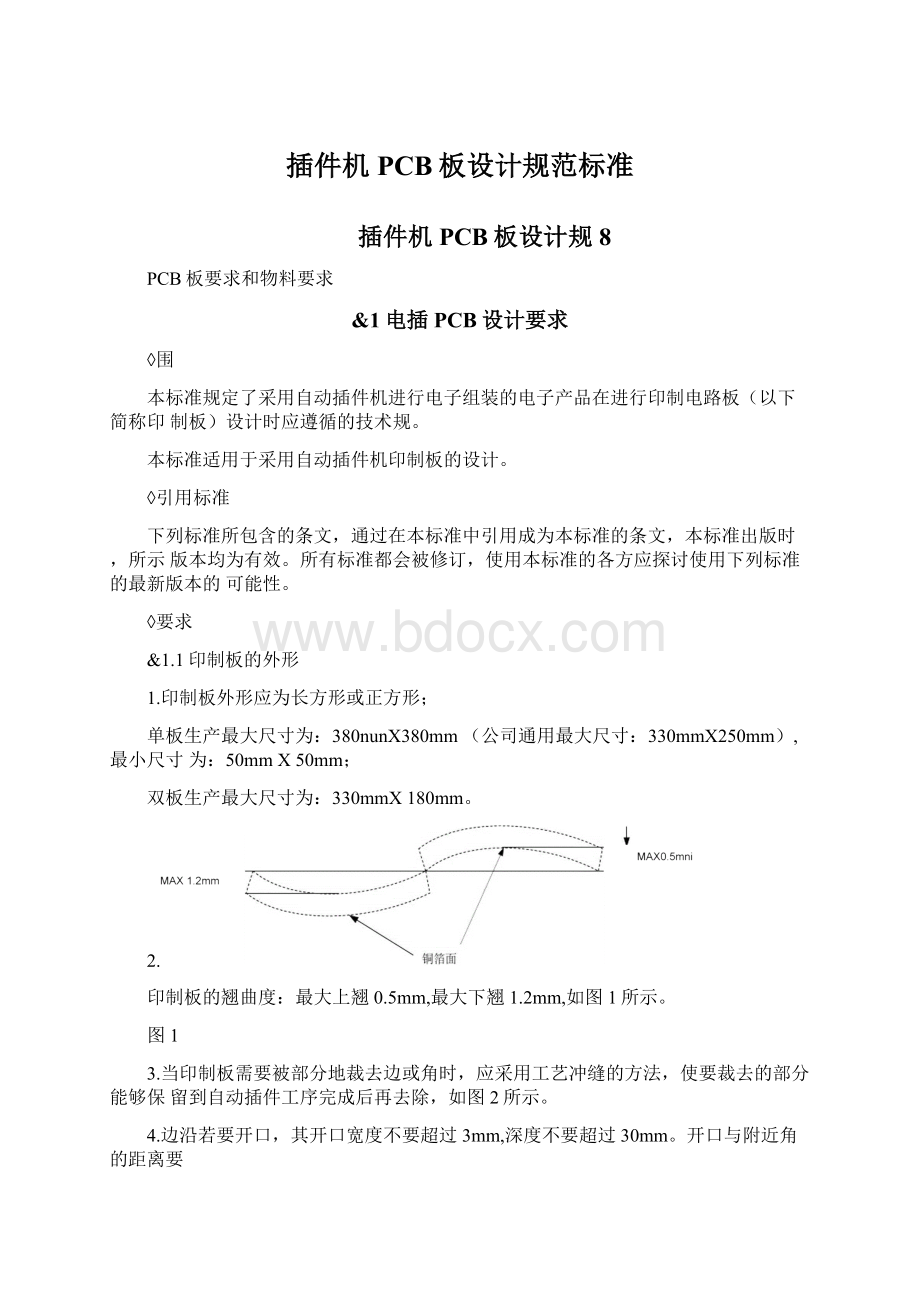

2.

印制板的翘曲度:

最大上翘0.5mm,最大下翘1.2mm,如图1所示。

图1

3.当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,如图2所示。

4.边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要

大于35mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

&1.2印制板的插机定位孔

1.采用电插的印制板应在最长的一条边(拼板后)上设置两个电插定位孔。

如图4所示(元件

面)。

孔径要求直径为3.5mm。

(可以用螺丝孔做为定位孔)

图4

2.两定位孔的中心轴连线平行于最长边,方便生产时固定PCB,且距离最长边不要太远,一般5mm左右。

定位孔周围从孔边向外至少3mm围应覆铜箔以增加板的机械强度。

8.1.3印制板的非电插区

1.在非电插区布置的元件(其插孔在此区)不适用于电插机。

2.对于卧插元件及立插元件,其非电插区(定位盲区和边缘盲区)为图5所示画有剖线的区

域。

(即定位孔中心到电插件元件的本体距离要大于7MM才能电插)

图5

&2物料要求

&2.1元件的插孔

1.元件插孔中心连线的平行度或垂直度如图7所示。

2.元件插孔的中心距CS见图7示:

卧插元件CS=5.5~20mm

立插元件CS=2.5/5.0±0.1mm,如图8所示

图7

-G-

W2.5±0.1y

►>

5.0+0」

2.5±0.1

£'、_:

_插件三极管匕2一弋,~&・尺寸要求►«

5.0±0.1

3.元件插孔直径0,按元件引线直径+0.5mm来计算,如:

卧插元件:

0=1.3±0.1mm(塑封整流二极管等0.8mm引线的元件)

0=1.l±0.1mm(1/2W.1/4W电阻、电感、跳线等0.6mm引线的元件)

0=1.0±0.1mm(1/6W.1/8W电阻、玻璃二极管等0.5mm引线的0=1.0±0.1mm(1/6W.

1/8电阻、玻璃二极管等0・5mm引线的元件)

立插元件:

0=1.1±0.1mm(重点注意)

8.2.2元件形体的限制

1.

卧插元件:

如图9所示,

对元件形体作如下限制

长度L=3.0mm〜16mm本体直径D=0.6mm〜4・0mm引线直径d=0.4mm〜0・8mm

跳线

L=5.5mm〜30mm

图10

&2.3自动插元件的切钾形状

1.卧插元件:

其在印制板上的切钾形状如图11a所示,其中CL=1.5〜2.0+0.5mm,

CA=0〜35±10°可调,h~0.lmnu

2.立插元件:

其在印制板上的切钾形状如图lib所示,其中CL=1.5〜2.0±0.3mm,

CA二0〜35±10°可调。

图11a图lib

8.2.4元件排布的最大允许密度

&2.4.1卧插元件

1.各种可能的最密排布其相邻的最小间距如图12所示。

图12

2.元件密度要求:

PCB上元件密度越大,自插机走位越小,因此效率越高。

但是,元件密度过大插件时会打

伤打断邻近元件,损坏刀具。

图13是插件机能够接受的最大密度:

A

平行方向:

MINA=3-0mm

垂直方向:

MINB=3>0mm

图13

3.卧式元件与贴片的密度要求如图14。

图14

(1).元件本体、元件引角与SMT贴片元件最小距离为圆周3mm。

(2).零件脚弯曲度数a:

15-45度(可调)。

4.元件铜皮设计

自插机插件时,一直存在如下问题:

(1).元件角度过大,容易掉件和产生浮脚;

(2).元件角度过小■容易和相邻铜皮短路。

为彻底解决以上问题,建议工程师设计PCB时,采用以下方法:

口油保护

相邻铜皮

间,并将相邻近铜皮覆盖。

NG

GOOD

十一^X相邻铜皮

&2.4.2立插元件

1.立插元件的排布应考虑已卧插的元件对立插元件的影响,还应避免立插元件引脚向外成形时可能造成的相邻元件引脚连焊(直接相碰或过波峰焊时挂锡),如图15所示。

图15

8.3拼板

8.3.1拼板规则

1从生产角度考虑,拼板后理想尺寸围是宽(200mm-250mm)*长(250mm-350mm),过小效率不高;过大焊接时容易变形。

PCB长边尺寸小于125nun或短边小于100mm的PCB应该拼板转换为符合生产要求的理想尺寸;

2AI对拼板的要求:

单板生产最大尺寸为:

380mmX380mm(公司通用最大尺寸:

330nunX250mm),最小尺

寸为:

50mmX50mm;

双板生产最大尺寸为:

330nunX180mm。

3拼板之后应满足SMT时V-CUT线最少。

4拼板方式也跟HDMI等器件有关,一般情况下拼板之后SMT方向应平行于长边方向,此时要满足HDMI座子不在传送带边缘上。

8.3.2常见拼板方式

OO

OO

方式二

(芒^上下顺拼板)

Oo

o

•

••

••

O

••

o

方式三(鸳鸯拼板)

OO

OO

OO

OO

在设计时具体以那种方式拼板,需要考虑拼板后是否附合SMT、DIP和AI(自动插件)工艺对板子最大尺寸的限制要求。

&4爪子的结构及影响AI的区域

基准卡•位

&5AI标准

AI分为单板生产(单板AI是指:

拼板后与两个定位孔延长线垂直方向的板长大于180MM,另外

一边的板长小于380MM)和双板生产(双板AI是指:

拼板后与两个定位孔延长线垂直方向的板长小于180MM,另外一边的板长小于380MM),单板生产和双板生产都要考虑两种情况:

反拼和顺拼;所以AI时电解电容的判别情况有四种。

&5.1双板AI(顺拼)

图16

(1)、立插元件最密排布时其相邻立插元件本体(包括引脚)之间的最小距离应不小于lmm;

(2)、斜线区域由于元件夹头存在一个接近2mm宽的突出,因此此围禁止放置髙度大于0.7nun的任何器件。

可放置元件如0402、0603、0805电阻及0402电容等厚度小于0.7mm的器件。

(3)、由于元件夹钳头呈45度,因此灰色区域放置元件的最大高度与元件本体距离已插元件两脚连线的最近一点的垂直距离是近似一致的。

如图一:

2.5mm处虛线右侧灰色区域可放置任何高度小于3mm贴片电容、贴片电阻、IC等器件。

灰色区域可放置元件最大高度H为:

H=X+0.7(X值:

灰色区域平行于两引脚所在直线的任意平行间距。

)

即如图所示等腰直角三角形的直角边A和B的长度是相等的。

&5.2双板AI(反拼)

当两板反拼时与定位孔垂直方向的电插元件需附合(图二)或(图三)的要求,与定位孔平行方向的电插元件需附合(图一)的要求

&5.3单板AI(顺拼)

拼板后PC

定位孔

&5.4单板AI反拼

图一图二

图三

3.立式元件与SMT元件间的密度:

正反面SHT元件与立式元件的密度:

由于立式插件机的元件剪断弯脚部件在进行立式插件时会与PCB的正反有较近的距离,为此对正反面的SMT元件与立式元件孔的距离有要求。

1.(W)4mmX(L)9mm的围不可有SMT元件。

2.(W)lOmmX(L)16mm的围不可有高度大于lmm的SMT元件。

3.(W)13mmX(L)22mm的围不可有高度大于5nun的SMT元件。

上下平面的元件高度不可大于6mmo

&2.5焊盘

1.焊盘的设计应考虑到元件引脚切钾成形时的方向,应有利于焊接,应考虑到波峰焊时元件引脚不至于与相邻印制线路短路。

2.卧插元件的焊盘宜设计成长圆形,插孔在焊盘中的位置如图15a所示;

立插元件的焊盘宜设计成插孔和焊盘为圆形,插孔位置如图15b所示。

卧插

图15a图15b

8.2.6标注位号

所有机插元件应在标记符号图上标上位号,包括短路跳线、钾钉、需机插的插针等,钾钉、插针需每个孔每个针标上位号,短路跳线、钾钉、插针可只在元件面标注。

&2.7插件元件放置方向

插件元件放置方向有两种:

水平放置:

0°/180°放置;

垂直放置:

90°/270°放置;

为调高效率,建议工程师设计时,对于卧插元件无要求,立插元件采用以下方法:

8.2.8元件包装要求

&2.&1立式元件编帶规格

元件供给部和包装规格

能够收纳于元件分配头形式,上段为编带用包装箱(袋)、下段为能够使用此包装箱和编袋用卷盘。

&2.8.2卧式元件编带规格

(单位:

nun)

精度

I

II

III

备注

W

26汁

26r

26新

(52)沪

(52)r

(52)計

注:

4、7、8

52mm编带具有负公差的W尺寸,需要

52mm特殊对应的料架(51)。

注:

4、5、6、7、8

P

5±0.3

5±0.5探

累计间距的误差的容许值是20间距

时为±2mm0

L1-L2

0.2以下

0.5以下

1以下

T

6±庆

Z

1.0以下

1.2以下※

R

0

※引线终端不可从编带上突出

t

3.2以上※

引线终端部分在编带上的长度

S

0.8以下※

U

65.5以下

备注

5P插入

注1.※印符合JIS标准。

其他是新泽谷规格。

2.使用序列编带时,按照上述尺寸。

3.引线,请使用镀锡处理后的锡材。

4.从52mm编带插入5mm间距时,需要另行与本公司联络。

5.52mm编带具有负公差的W尺寸,需要52mm特殊对应的料架(51mm)。

6.52mm编带,具有正公差的W尺寸,使用52mm特殊对应的料架(51mm)时,元件中心发生偏移的可能性较大。

7.中央卡盘不能使用玻璃二极管等,强度弱的元件。

8.插入间距在元件中心容许偏移围时,元件强度弱的元件无需定中心也可插入。

(使用52nun特殊对应料架时)

9.由于元件主体的边缘形状,对中心效果会有偏移的可能性。

10•元件主体的长度,最长为15mm。

在此以上时请另行与本公司联络。

11.U尺寸(U=S+T+W+T+S)请设置在65.5nun以下。