钣金模具设计规范可编辑.docx

《钣金模具设计规范可编辑.docx》由会员分享,可在线阅读,更多相关《钣金模具设计规范可编辑.docx(42页珍藏版)》请在冰豆网上搜索。

钣金模具设计规范可编辑

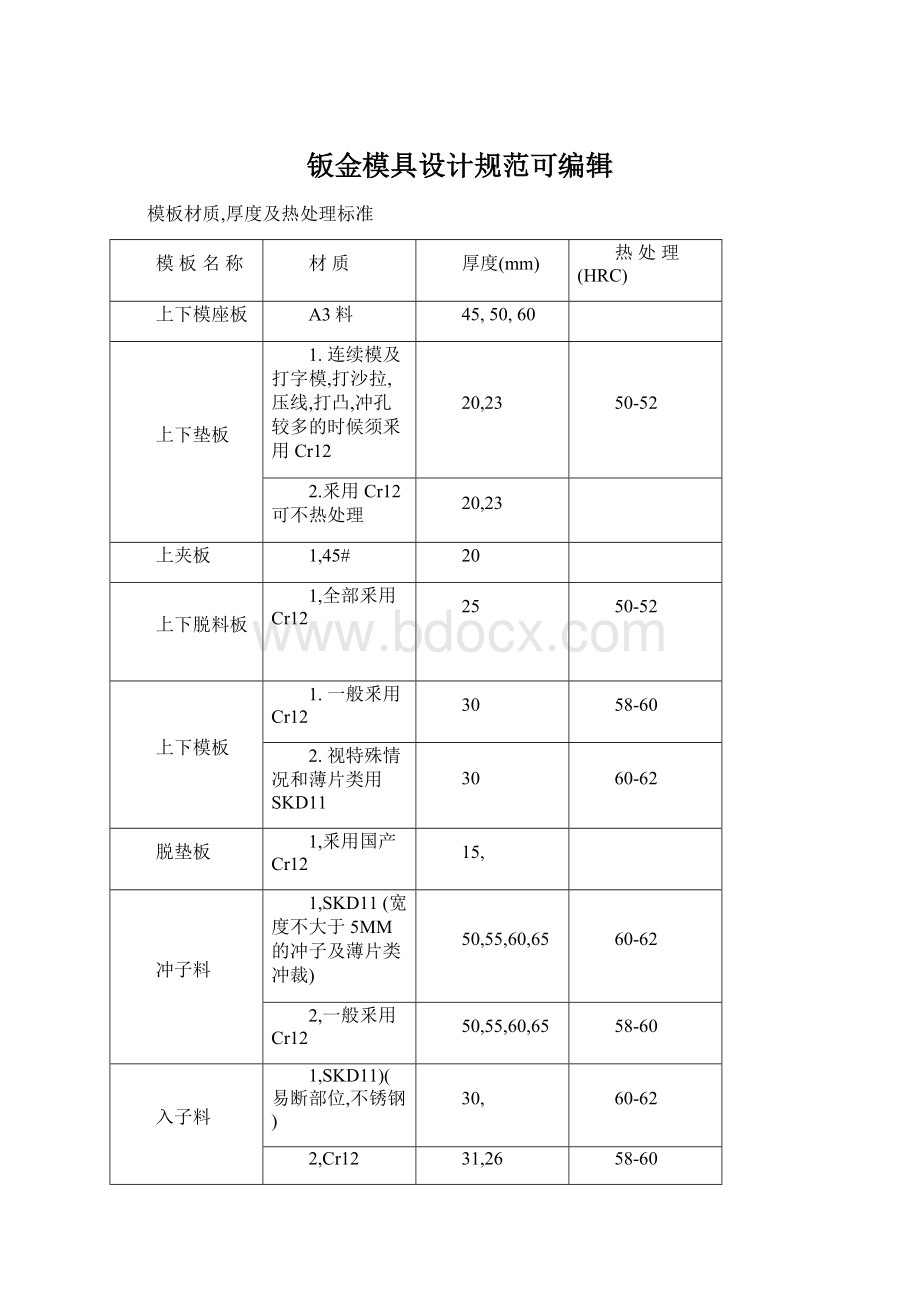

模板材质,厚度及热处理标准

模板名称

材质

厚度(mm)

热处理(HRC)

上下模座板

A3料

45,50,60

上下垫板

1.连续模及打字模,打沙拉,压线,打凸,冲孔较多的时候须釆用Cr12

20,23

50-52

2.釆用Cr12可不热处理

20,23

上夹板

1,45#

20

上下脱料板

1,全部釆用Cr12

25

50-52

上下模板

1.一般釆用Cr12

30

58-60

2.视特殊情况和薄片类用SKD11

30

60-62

脱垫板

1,釆用国产Cr12

15,

冲子料

1,SKD11(宽度不大于5MM的冲子及薄片类冲裁)

50,55,60,65

60-62

2,一般釆用Cr12

50,55,60,65

58-60

入子料

1,SKD11)(易断部位,不锈钢)

30,

60-62

2,Cr12

31,26

58-60

滑块料

1,滑块不共享,全部釆用Cr12

53-55

折弯刀

1,不锈钢或成形困难有特殊要求时用SKD11

47+-2

2,一般釆用日立Cr12

53-55

折弯块

1,Cr12

45,50

58~60

上下打板

1,弹簧,优力胶,气顶等打板釆用Cr12

15-20

45~48

垫脚

1,A3料

40,50

上下托板

1,A3料

20,25

基本要求

一.螺丝孔(螺丝沉头孔),导柱孔及固定销孔在模板上的基本分布.

1.1>.下模板

下面例图为下模板螺丝沉头及导柱孔,固定销孔的基本排布尺寸,螺丝之间的距离为80—100MM之间,导柱孔位置及固定销位置需设计防呆(设定直径相同,釆用位置不同防呆)对角之沉头孔内需攻牙,以方便拆装模板;

1.2>.脱板螺丝分布与下模板类似.

1.3>.折弯块上之螺丝沉头孔尽量设计呈三角形分布.,并要打Φ12的固定销;下垫板限位槽深10.0MM,折弯块后要做挡块,如图

1.4>.螺丝沉头尺寸对照表

公称螺丝

M4

M5

M6

M8

M10

M12

M14

M16

攻牙底孔直径

Φ3.2

Φ4.3

Φ5.2

Φ6.7

Φ8.5

Φ10.5

Φ12.5

Φ14.5

沉头直径D

Φ8

Φ9.5

Φ11

Φ14

Φ17.5

Φ20

Φ23

Φ26

过孔直径d

Φ4.3

Φ5.2

Φ6.7

Φ8.5

Φ10.5

Φ12.5

Φ14.5

Φ16.5

1.5>.所有模具上下模座之间要锁附限位柱,控制模具闭合高度并保障模具安全;

1.6>.所有模具不允许垫垫片,

二.冲头制做规范

2.1)常见冲头制做形式

冲头形态

冲头补强方式

冲头补强方式

材质

备注

圆

冲

头

3.0mm以下的圆冲头

挂台方式

SKD11

3.0-16.0MM的圆冲头

挂台方式

SKD11

根据情况可做成

T冲,A冲

16.0MM以上的冲头

螺丝固定

SKD11

异

型

冲

头

3.0MM以下的方形冲头

双面挂台方式

SKD11

3.0MM以下的长条形冲头

双面挂台方式

SKD11

3.0MM以下的U形冲头

三面挂台方式

SKD11

3.0MM以下的7字形冲头

用多点穿销,烧铆,

SKD11

六角形冲头

凸圆挂台方式

SKD11

一般釆用研磨加工

圆弧形冲头

SKD11

3.0MM以上的方形冲头

双面挂台,或多点穿销固定方式

SKD11

15.0MM以上的冲头可用螺丝固定

3.0MM以上的长条形冲头

双面挂台,或多点穿销固定方式

SKD11

15.0MM以上的冲头可用螺丝固定

3.0MM以上的U形冲头

三面挂台,或多点穿销固定方式

SKD11

15.0MM以上的冲头可用螺丝固定

3.0MM以上的7字形冲头

多点穿销固定方式

SKD11

15.0MM以上的冲头可用螺丝固定

3.0mm以上的其它异形冲头

可根据情况用挂台,或多点穿销的固定方式

SKD11

15.0MM以上的冲头可用螺丝固定

3.0mm以下的其它异形冲头

根据其形状合理做补强

可根据情况用挂台,多点穿销的固定方式

SKD11

备注:

冲头做补强时,脱料板必须用下图所示结构.

三.五金零件设计规范

3.1),模具上所有用到的辅助导柱必须设计在Ø38以上,(如图)

3.2)300以上的模板其固定销必须设计为Ø12.

3.3)模具上所有导柱必须设计在Ø20-Ø25之间.

3.4)模具上所用到的打杆须在Ø12-Ø16之间,优力胶直径不超过Ø80(如图)

3.5)模具上所用到的弹簧必须为进口弹簧.

3.6)模具上所有螺丝全为公制牙.

☐模具总图的绘制:

绘制总图时,最好用1:

1的比例,这样比较直观,易发现问题.

总图包括主视图,俯视图,侧视图及局部视图等,此外还有工件图,排样图和零件明细表等.

主视图:

一般为模具在工作位置的剖视图,表示了模具主要工作零件的工作情况及其它各种零件的配合情况.按模具的习惯画法,常将模具中心线的右边画成模具的闭合位置(即:

上模在最低位置时)

俯视图:

按习惯画法,常将上模拿掉或拿掉一半而绘制.

侧视图,仰视图及局部视图等:

可选择绘制,达到完全清楚表达所有零件位置及尺寸的目的.

工件图:

一般工件图画在总图的右上角,对于由数套模具完成的工件,则还需绘出前工序的工件图.

排样图:

绘出坯料排样情况,对于连续模最好能画出工序图.

明细表:

包括零件的编号,材料,数量及标准等.

技术要求及说明:

所选压力机型号,模具闭合高度等,说明部分包括模具结构特点及工作时的特殊要求等.

绘制各非标准零件图:

标注全部尺寸,公差与配合,表面粗糙度,材料,热处理及其它条件要求.

模具下模高度与机台参数对照表

机台吨位

机台调整高度MM

模具闭模高度(MM)

模具下模高度

400T

350~600

550

工程模H(MM)

连续模H(MM)

400T

508~762

550

200~220

280~300

300T

400~600

550

200~220

280~300

300T

508~762

550

200~220

280~300

250T

450~550

500

200~220

250

200T

340~450

400

200

200

160T

300~400

200

200

110T

260~350

180

180

80T

250~330

180

180

60T

230~300

150

150

40T

220~280

150

150

复合模的开模注意事项

一.对复合模的开模作如下要求:

1.一般冲压类模具(如SECC素材料),模板要用SLD料,弹片类冲压模具(如SUS素材料)及厚板类冲压模具(素材料厚超过1.5MM及以上),模板要镶入块或整体式釆用SKH-9料;模板厚度为30MM;

2.模板上的导柱,固定销要有位置防呆设置,超过400*400以上的模具固定销要用Φ12,内导柱不论模板大小全用Φ20以上;

3.模板上的相似或相同的入块及冲子要有防呆设置;

4.模板上的刀口入块以锁沉头螺丝方式或加固定销方式固定;

5.与导柱导向配合的导套或模板要在非钢料上进行排气处理,禁止在热处理板上进行加工;

6.脱料板材质釆用SKD11料,厚度为25MM;

7.下垫板的异形逃料孔需线割加工;

8.当模具上冲孔较多,有打沙拉,压线,打字母时,上下垫板要用热处理的钢料;

9.上下模座板之间要锁附限位柱,控制模具闭合高度;

10.上下模座板之长宽要大于上下模板单边40~50MM,以方便架模;

11.当模板在300以上时,上下模座板厚度要求在(50-60)MM之间;模板在300以下时,上下模座板厚度为45MM

12.上下模座板应根据实际需要,依据所使用机台的T型槽尺寸加工出U型沟槽;

13.上模冲子禁止烧焊单面挂台,釆用串销时,串销必须要充满避位槽;

14.圆形冲孔小于3MM以下时要釆用A型冲头,宽度小于3MM以下的异型冲头要考量增加补强,脱板上面铣避位,利用下部刀口尺寸线割导向;

2.所有模具必须作限位块以作下死点保护

冲孔折弯模的开模注意事项

一.对冲孔折弯模的开模作如下要求:

1.一般冲压类模具(如SECC素材料),模板要用SLD料,弹片类冲压模具(如SUS素材料)及厚板类冲压模具(素材料厚超过1.5MM及以上),模板要镶入块或整体式釆用SKH-9料;模板厚度为30MM(300*300以下的模板可取25MM厚);

2.模板上的导柱,固定销要有位置防呆设置;400MM以上的模具固定销要用Φ12,不论模板大小其内导柱的规格必须设计在Φ20以上

3.模板上相似或相同的入块及冲子要有防呆设置;

4.模板上的刀口入块要用锁沉头螺丝,或加固定销的方式固定;

5.与导柱导向配合的导套或模板要在非钢料上进行排气处理,禁止在热处理板上进行加工;

6.脱料板材质要釆用SKD11料,厚度为25MM.

7.下垫板的异形逃料孔要线割加工;

8.当模具上有较多冲孔,打字模,打压线,打沙拉孔,打凸点时,上下垫板要镶入或整体釆用热处理的钢料;

9.上下模座板之间要锁附限位柱,控制模具闭合高度;

10.上下模座板之长宽要大于上下模板单边40~50MM,以方便架模;

11.当模板在300以上时,上下模座板厚度要求在(50-60)MM之间;模板在300以下时,上下模座板厚度为45MM

12.上下模座板应根据实际需要,依据所使用机台的T型槽尺寸加工出U型沟槽;

13.上模冲子禁止烧焊单面挂台,釆用穿销时,穿销必须要充满避位槽;

14.圆形冲孔小于3MM以下时要釆用A型冲头,小于3MM以下的异型冲头要考量加补强,脱板上面铣避位,利用下部刀口尺寸线割导向;

15.折弯块要镶入垫板内10.0MM深,折弯块的宽度要达到45~50MM,并装Φ12的固定销定位,螺丝要三角形斜排,禁止直线排布;

16.折弯成形的定位要有基准面定位,不允许垫垫片;

17.冲子,压线,成形入块,折弯块等下面禁止垫垫片;

18.折弯釆用滑块时,本体与滑块不共享同出应各自备料线割,保证配合间隙0.02MM,且滑块热处理硬度在HRC53~55为宜;

19.釆用优力胶外脱料时,优力胶规格必须设定在Φ60-Φ80MM之间;

20.上或下打板要离开模座板表面3MM,(即打杆高出模座面3MM);

21.上下模座板上的外导柱须用Φ38MM以上的导柱;

二.所有模具必须作限位块以作下死点保护;

推平模的开模注意事项

对推平模的开模作如下要求:

1.所有模具的外导柱规格必须设定在Φ38以上,(导套釆用台阶式)

2.模板上的导柱,固定销要有位置防呆设置;超过400*400以上的模具固定销要用Φ12,不论模板其内导柱规格必须设定在Φ20以上

3.脱料板材质要釆用SKD11料,厚度为25MM;

4.所有上下模座板之吊模螺丝须釆用M20;

5.上下模座板之长宽要大于上下模板单边40~50MM,以方便架模;

6.当模板在300以上时,上下模座板厚度要求在(50-60)MM之间;模板在300以下时,上下模座板厚度为45MM;

7.上下模座板应根据实际需要,依据所使用机台的T型槽尺寸加工出U型沟槽;

8.所有模具的螺丝要用公制牙;

9.挡块要镶入垫板内10.0MM深,挡块的宽度要达到30~35MM,并装Φ12的固定销定位,挡块外侧需加补强块,螺丝要三角形斜排,禁止直线排布;

10.所有压块,挡块,推块等不允许垫垫片,

11.釆用日产弹簧压料,弹簧直径釆用Φ50MM;

连续模开模注意事项

对冲孔折弯模的开模作如下要求:

1.一般冲压类模具(如SECC素材料),模板要用SLD料,弹片类冲压模具(如SUS素材料)及厚板类冲压模具(素材料厚超过1.5MM及以上),模板要镶入块或整体式釆用SKH-9料;模板厚度为30MM;

2.所有连续模必须作双面定位送料结构(要加双面侧刀);

3.连续模必须要预备空位1~2步,以利图面改变修改用;

4.模板上的导柱,固定销要有位置防呆设置;400以上的模具固定销要用Φ12,不论其模板大小其内导柱规格必须设定在Φ20以上

5.模板上相似或相同的入块及冲子要有防呆设置;

6.模板上的刀口入块要釆用锁沉头螺丝或加固定销的方式固定;

7.与导柱导向配合的导套或模板要在非钢料上进行排气处理,禁止在热处理板上进行加工;

8.脱料板材质要釆用SKD11料,厚度为25MM;

9.下垫板的异形逃料孔要线割加工;

10.上下模座板之间要锁附限位柱,控制模具闭合高度;

11.上下模座板之长宽要大于上下模板单边40~50MM,以方便架模;

12.上下模板板厚度要求为50MM以上;

13.上下模座板应根据实际需要,依据所使用机台的T型槽尺寸加工出U型沟槽;

14.上模冲子禁止烧焊单面挂台,釆用穿销时,穿销必须要充满避位槽;

15.圆形冲孔小于3MM以下时要釆用A型冲头,小于3MM以下的异型冲头要考量加补强,脱板上面铣避位,利用下部刀口尺寸线割导向;

16.所有模具的弹簧要用日产进口弹簧;

17.所有模具的螺丝要用公制牙;

18.冲子,压线,成形入块,折弯块等下面禁止垫垫片;

19.折弯釆用滑块时,本体与滑块不共享同出应各自备料线割,保证配合间隙0.02MM,且滑块热处理硬度在HRC53~55为宜;

20.釆用优力胶外脱料时,优力胶规格必须设定在Φ60-Φ80MM之间;

21.上下垫板要釆用D2料或同等材质的钢料且需热处理;

22.上下模座板上的外导柱须用Φ38MM以上的导柱;

23.所有模具的吊模螺丝孔釆用M20;

24.当成品料厚在0.6MM以上时,产品必须要压毛边;

以下是附加文档,不需要

的朋友下载后删除,谢谢

教育实习总结专题15篇

第一篇:

教育实习总结

一、实习学校

中学创办于清光绪33年(年),校址几经变迁、校名几度易名,年,中学得以复名并于领导和老师,虚心听取他们的意见,学习他们的经验,主动完成实习学校布置的任务,塑造了良好的形象,给实习学校的领导、老师和学生都留下了好的印象,得到学校领导和老师的一致好评,对此,本人甚感欣慰。

在这短暂的实习期间,我主要进行了教学工作实习、班主任工作实习和调研工作。

二、教学工作方面

1、听课

怎样上好每一节课,是整个实习过程的重点。

9月17日至9月27日的一个多星期的任务是听课,在这期间我听了高一级12位语文老师14节课,还听了2节历史课和1节地理课。

在听课前,认真阅读了教材中的相关章节,并且简单思考了自己讲的话会怎样讲。

听课时,认真记好笔记,重点注意老师的上课方式,上课思想及与自己思路不同的部分,同时注意学生的反应,吸收老师的优点。

同时简单记下自己的疑惑,想老师为什么这样讲。

听完课后,找老师交流、吸取经验。

12位语文老师风格各异,我从他们身上学到了很多有用的经验。

9月28日至30日,高一进行摸底考试。

10月1日至7日国庆放假,8日至14日高一学生军训。

9日,我们几个语文实习生帮高二语文科组改月考试卷。

10日,我们帮忙改高一语文摸底考试卷。

11日至18日这一个星期,我到高二听课,听了体会到教师工作的辛劳,也深刻理解了教学相长的内涵,使我的教学理论变为教学实践,使虚拟教学变成真正的面对面的教学。

要想成为一位优秀的教师,不仅要学识渊博,其它各方面如语言、表达方式、心理状态以及动作神态等等都是很重要的,站在教育的最前线,真正做到“传道、授业、解惑”,是一件任重道远的事情,我更加需要不断努力提高自身的综合素质和教学水平。

三、班主任工作方面

在班主任日常管理工作中,积极负责,认真到位,事事留心。

从早晨的卫生监督,作业上交,早读到课间纪律,课堂纪律,午休管理,自习课,晚自修等等,每样事务都负责到底,细致监督。

当然,在监督他们的同时不忘结合他们的个性特点进行思想道德教育,以培养他们正确的学习目标......

本文来自公务员之家,查看正文请使用公务员之家站内搜索查看正文。

第二篇:

高校生教育实习总结

学校秉承“崇德、博学、强身、尚美”的校训,形成“以人为本,发展个性,追求卓越”的办学理念,致力走“以德立校、依法治校、科研兴校、质量强校”的发展之路,全面推进素质教育,形成了“初见成效的人本管理,进取型的团队精神,低进高出的成才之路”三大办学特色。

在均中近2个月的教育实习,时间过得很快,在这期间,我受益匪浅。

我学会了如何教学,学习了如何应对学生之间的各种突发的事件,更重要的是让我感受到了教师这个职业的神圣重任,体会到了教师工作的辛苦,特别是班主任就比一般的任课老师付出的心血多一倍。

以下主要对学科教学和班主任工作进行总结。

1.听课

来到均中的第1周,我主要是听课和自己进行试讲工作。

我的指导老师鼓励我进行跨年级听课,推荐各个年级的优秀教师。

我分别听了高中三个年级的课,体验不同老师的讲课风格。

在听课前,我会认真阅读教材中的相关章节,如果是习题课,则事前认真做完题目,把做题的思路简单记下,并内心盘算自己讲的话会怎样讲。

听课时,认真写好听课记录,重点注意老师的上课方式,上课思想及与自己思路不同的部分,同时注意学生的反应,吸收老师的优点。

同时简单记下自己的疑惑,想老师为什么这样讲。

课后及时找老师对本节课的教学进行交流,学习老师的教学方法,体会教师应具备的教态及掌控课堂的方法。

2.备课与上课

来到均中的第2周,科任老师开始叫我备课,内容是蛋白质一节。

自己终于有机会走上讲台,真正以一名教师的身份面对阅读,然后查看相关的教案及教学设计,上网查看相关教学视频。

在把握好本节课的教学重难点后,就是对教授班级的学生进行学情的分析,不同的学生知识水平是不同的。

在备人生的第一节课中,真的是用了很大的功夫。

由于是在普通班上的课,考虑到学生对相对抽象的知识学习比较困难,所以采用类比和直观教学,将直观教学法充分贯穿在本节课的教学设计当中。

写好教案做好课件后请老师提出修改意见......

本文来自公务员之家,查看正文请使用公务员之家站内搜索查看正文。

第三篇:

师范专业中学教育实习总结

作为师范生地我怀着希望与期盼的心情来到腾冲县第一中学,开始了我的教育实习工作,转眼就到了月30日,我的实习生活也划上了圆满的记号,在这段时间里我紧张过努力过深思过,自信过,指导老师们,学生们见证着我的成长,在这段时间里,我既是学生又是老师,作为学生我虚心求教,不耻下问,作为人师,我兢兢业业,倍感骄傲,这段时间我付出很多,收获的更多,也是在这段时间了使我完成了由学生到老师的心理准备和转变,现在我将我学习的情况做如下报告:

实习的内容包括两部分课堂教学和班主任工作,基本情况如下;

一课堂教学内容:

本次教学课堂实习主要是实习高一(班级)的地理课教学,课堂实习工作主要是对地理课进行听课,备课,讲课,课后评课课外知道批改作业等。

1,听课

听指导老师在不同班级上课的情况,学习指导教师的讲课方法和教学模式流程,,同时在听课过程中了解学生的情况,听课后设想假如自己上会怎样设计前后进行对比。

2备课

参考之前的听课记录,认真备教材备学生,根据各班学生的特点,预测教学课堂中肯能出现的各种情况,参考配套练习册,结合指导教师的教学方法和教学模式流程及教学标准学校的具体情况设计不同的教学方法,教学环节,写出教案后给指导老师评价,在指导老师指出需要注意的地方后进行修改,最后充分熟悉教案。

3讲课

经过充分的备课之后进行的是讲课,讲课是根据自己的备课本来讲的同时根据课堂的具体情况来灵活处理各种预测不到的情况,及时改变教学方法,讲课是面对全体学生,以学生为主教态自然仪表大方教学语言简洁声音洪亮语速语调适中,讲课过程中不仅要完成课程内容,还要在课堂上布置课堂练习,观察学生的听课效果,为课后的评课做做准备,也为以后的课堂教学积累经验。

4评课

上完课之后对所上的课进行评价,记下课堂上出现的问题和指导老师提出的意见并再完善和调整教案,课后反思,争取每一次出现的问题下次不再出现

5课外辅导

课后结合课堂效果针对不同的学生进行课后辅导帮助他们解决课堂上不懂的问题

6,批改作业

收课外作业进行批改,对每一本作业本都细心批改,找出学生出错的地方并改正,让学生可以知道自己错在哪,在批改作业的同时在作业中发现问题了解学生的情况,在接下的课堂上做相应的改变进。

再整个实习期间总共完成:

,听课讲课修改作业。

二:

班主任工作

我本次班主任实习方面,我在原班主任某某的指导下,完成了很多班主任日常工作,班级工作,与原班主任沟通工作,比如早读,晚自习,课间操,清洁卫生班会,课外活动及自习课堂纪律等,在此期间我对班主任工作做了详细的记载,使自己在实习过程中能够全面的了解教学工作的真理,在班主任实习中我积极主动的和学生交流......

本文来自公务员之家,查看正文请使用公务员之家站内搜索查看正文。

第四篇:

大学生中学教育实习总结

教育实习是师范教育的重要组成部分,是师范教育贯彻理论与实践相结合原则的体现,是培养适应21世纪需要的合格教师的重要环节。

作为一名有着教师梦的人来说,教育实习可提高我们各项教师技能。

本次教育实习,本人有幸参加学校的混合编队,实习学校是韶关乐昌城关中学。

一、实习目的

1、使自己在大学三年学习到的专业知识、基础理论和教师技能得到一个检验和巩固的机会,并作为自己踏上真正的教学岗位之前的一次演练。

2、通过观察和了解实习学校教师在教学岗位上的具体工作,向优秀教师学习,更好的提高自己教师技能。

3、通过实习,也可以检查自己在面对真正走上教学岗位的时候还存在哪些方面的不足,从而及时调整与改进,争取以最佳状态走上日后的教学岗位。

4、进一步培养在实际工作中发现问题、分析问题、设计和实施解决问题的能力。

5、在本次教育实习中,更好的学会与人相处,协调自己的各项组织能力,更有团队精神。

二、实习时间安排和主要任务要求

1、准备阶段:

月下旬至月20日

钻研教学大纲和教师参考书等资料,认真搜集积累相关的教学资料,认真备课,编写详细教案。

完成五个一,根据教育要求认真学习教育实习相关文件,学习教学论和班主任工作在理论知识,进行试讲微格教学,练好三笔字等。

2、见习阶段:

第一周月20日至月25日

(1)听实习学校领导介绍学校基本情况,特别是实施素质教育情况,本学期工作计划和学校在管理、教改、科研方面的经验和特色。

(2)积极与学生们友好相处,参加班级活动,了解学生情况,在原班主任......

本文来自公务员之家,查看正文请使用公务员之家站内搜索查看正文。

第五篇:

英语教育实习总结

回首这两个月来,真的是酸甜苦辣什么滋味都有。

而正是这些滋味见证了自己一点点的进步。

从刚到这个班时学生们热烈的掌声来欢迎我的时刻开始,心里的甜的,他们都是一群很活泼的孩子,虽然还不太懂事,但是如果老师细心知道他们也会认真听。

少数学生还会成