乙醇技术方案设计.docx

《乙醇技术方案设计.docx》由会员分享,可在线阅读,更多相关《乙醇技术方案设计.docx(11页珍藏版)》请在冰豆网上搜索。

乙醇技术方案设计

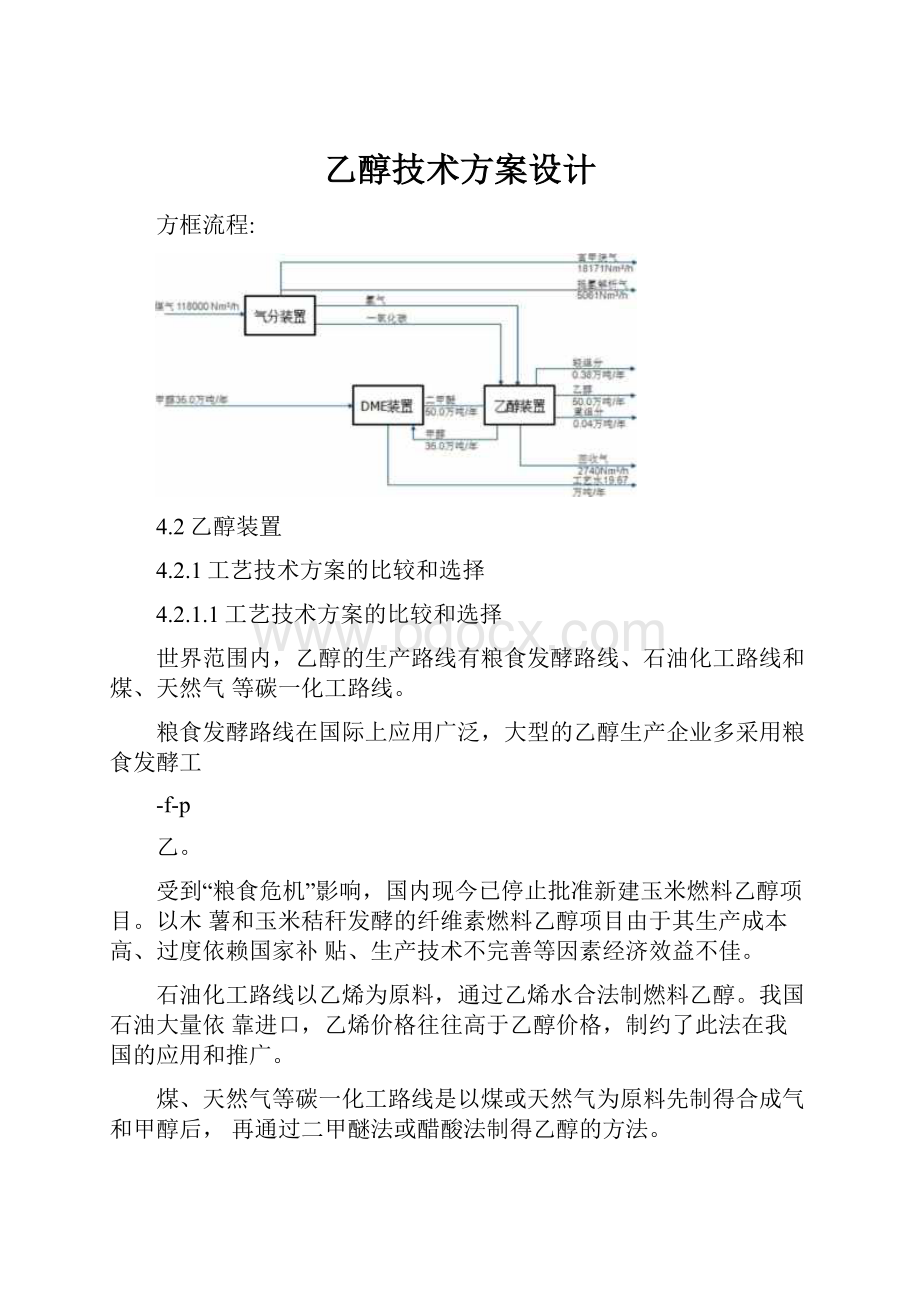

方框流程:

4.2乙醇装置

4.2.1工艺技术方案的比较和选择

4.2.1.1工艺技术方案的比较和选择

世界范围内,乙醇的生产路线有粮食发酵路线、石油化工路线和煤、天然气等碳一化工路线。

粮食发酵路线在国际上应用广泛,大型的乙醇生产企业多采用粮食发酵工

-f-p

乙。

受到“粮食危机”影响,国内现今已停止批准新建玉米燃料乙醇项目。

以木薯和玉米秸秆发酵的纤维素燃料乙醇项目由于其生产成本高、过度依赖国家补贴、生产技术不完善等因素经济效益不佳。

石油化工路线以乙烯为原料,通过乙烯水合法制燃料乙醇。

我国石油大量依靠进口,乙烯价格往往高于乙醇价格,制约了此法在我国的应用和推广。

煤、天然气等碳一化工路线是以煤或天然气为原料先制得合成气和甲醇后,再通过二甲醚法或醋酸法制得乙醇的方法。

山西潞安煤基合成油有限公司50万吨/年合成气制乙醇项目地处山西,煤炭、合成气及甲醇资源丰富,适合采用煤炭资源作为原料生产乙醇。

以煤炭资源为原料的方法有三个,分别为二甲醚法、醋酸直接法和醋酸乙酯间接法。

方法1:

二甲醚法

煤一一合成气一一甲醇一一二甲醚一一醋酸甲酯一一乙醇

该法的核心是二甲醚羰基化制得醋酸甲酯,醋酸甲酯加氢生产乙醇,陕西某企业是世界上第一个采用此路线生产乙醇的企业,中科院大连化学物理研究所提供羰基化和加氢催化剂,北京石油化工工程有限公司提供工程设计服务。

二甲醚法制乙醇反应方程式如下:

羰基化:

CH3OCH3+CO=CH3COOCH3

力卩氢反应:

CH3COOCH3+2H2=C2H5OH+CH3OH

全流程主要设备为2反应器和4塔,与醋酸法相比,腐蚀小,设备投资少,生产环境友好,安全性高。

方法2:

醋酸间接法

煤一一合成气一一甲醇一一醋酸一一醋酸乙酯一一乙醇

该法核心是醋酸乙酯加氢制乙醇。

醋酸酯化生成醋酸乙酯的装置从19世纪70年代起在国内外有很多应用,使用浓硫酸做催化剂,生产中会产生大量废硫酸和废醋酸的混合物,难以处理,在美国和欧洲等环境要求高的地区已经逐渐被淘汰。

由于国外醋酸乙酯价格高于乙醇价格,因此尚无醋酸乙酯经过加氢生成乙醇的装置,国内醋酸乙酯价格低于燃料乙醇价格,多家研究机构正在研究醋酸乙酯加氢制乙醇的技术。

醋酸间接法先是煤通过气化制得合成气,然后制成甲醇,再由甲醇合成醋酸,醋酸先酯化反应生成粗酯,经过3塔分离得到醋酸乙酯,最后通过加氢反应器

后得到粗醇,经过5塔萃取分离后得到乙醇。

醋酸间接法制乙醇反应式如下:

酯化反应:

CH3COOH+C2H5OH=CH3COOC2H5+H2O

加氢反应:

CH3COOC2H5+2H2=2C2H5OH

目前,河北某化工有限公司在建30万吨/年的工业化装置,已投产10万吨规模。

此法主要设备有2个反应器和8个塔,流程长、腐蚀强。

尤其在酯化反应阶段,所有设备都涉及浓硫酸和醋酸的双腐蚀,设备材料规格高,投资和运行

成本咼。

方法3:

醋酸直接法

煤一一合成气一一甲醇一一醋酸一一乙醇

该法核心是醋酸直接制乙醇,流程短、设备少、投资省、运行费用低。

醋酸直接制乙醇反应式如下:

CH3COOH+2H2=2C2H5OH+H2O

南京某化工有限公司采用此法建设了国内第一套27.5万吨/年的工业化装置,但拒绝在中国地区转让技术。

国内中科院大连化物所、神华北京低碳技术研究所、上海浦景等公司和机构也在积极研究此项技术,目前还停留在实验室研究和中试阶段,尚无工业化装置投产。

从技术可得性考虑,无法采用醋酸直接法;二甲醚法和醋酸间接法均建设了工业化装置,二甲醚法在陕西某化工厂于2017年1月投产,醋酸间接法在河北某化工厂与2017年6月投产。

与醋酸间接法相比,二甲醚法原料成本低、腐蚀性低,对设备材料规格要求低,大部分可采用碳钢材料,投资低,收益率高,推荐采用此法

421.2工艺技术描述

合成气通过二甲醚法生产乙醇,合成气首先经过气体分离,将合成气中的CO和氢气分离,得到纯度95%以上的CO和纯度99.9%以上的氢气;甲醇经过脱水和分离得到二甲醚,二甲醚经过气化后与CO混合进入羰基化反应器,经过羰基化反应生成乙酸甲酯(MAC,分离后乙酸甲酯与氢气在加氢反应器中反应得到乙醇和甲醇介质,经分离后乙醇作为产品销售,甲醇返回二甲醚合成单元作为原料利用。

4.2.2工艺流程

工艺流程图见附图。

4.2.3工艺流程说明

本项目工艺生产由二甲醚合成单元、羰基化单元、加氢单元及分离单元组成。

另有压缩、冷冻站等工艺生产的辅助配套系统。

(1)二甲醚合成单元

气相甲醇在分子筛催化剂作用下脱水生产二甲醚(DME。

反应温度250〜

270C,压力为1.2MP&反应式如下:

2CHOH=C3OCH+HO

甲醇脱水制二甲醚的反应是放热过程,在近似绝热状态下,反应体系的入口与出口的温差为150C以上或更高。

该反应催化剂采用改性分子筛催化剂,可在较低的温度下进行反应,具有低温活性好、甲醇转化率高的优点。

普通分子筛系催化剂如果酸性过强,易发生深度反应,导致低副产物过多。

采用改性分子筛既保持了分子筛催化剂低温活性高

又有较宽的使用温度范围和不宜飞温的特点。

a)合成反应

原料甲醇经预热后在汽化塔内被汽化成甲醇蒸汽,甲醇蒸汽与反应产品进行

热交换后升温到〜240°C进入反应器。

甲醇蒸汽在催化剂和一定温度条件下进行分子间的脱水反应。

由于反应为放热反应,其放热使反应器自身温度和催化剂床层温度升高,故自第二段催化剂床层起采用喷入温度较低的甲醇的方法来调节,使反应在一定温度范围内进行。

在操作条件下,特别是反应后期,伴有极少量副反应产生,因此反应器出来的产品除二甲醚、甲醇、水外,还有少量的不凝性气体(即CH、COCO、H、C2H4等)。

反应后的混合组分进入产品分离。

b)产品分离

二甲醚、甲醇、水的沸点分别为-24C、64.7C、100C,且无共沸物存在。

反应出来的混合物(含甲醇、二甲醚、水)用泵送入DME塔,塔顶气相经过DME塔顶冷凝器冷凝后进入DME塔回流罐,二甲醚冷凝液部分回流,部分经分析合格后作为产品采出,用泵送至二甲醚罐区储存。

在DME塔回流罐顶部设置DME尾气冷凝器,冷凝DME塔回流罐气相物料的同时排出体系内不凝气体。

DME塔底物料进入甲醇回收塔,甲醇回收塔塔顶气相为甲醇经过冷凝器和回流罐后用泵送至装置中间罐区的循环甲醇罐。

塔釜是甲醇脱水反应生成的废水,其中含有少量甲醇,冷却后送至污水处理厂。

(2)羰基化单兀

反应方程式:

CH3OCH+CO=CH3COOCH

一氧化碳与二甲醚在催化剂作用下发生羰基化反应,生成乙酸甲酯。

反应温度控制在200~280C时,提高温度能明显提高催化剂的反应活性和产物的选择性,但反应温度过高会加快催化剂失活;较高的反应压力有利于羰基化反应的进行,促进二甲醚转化,但反应压力过高会导致原料或产物的液化,加速催化剂失活。

故二甲醚羰基化反应的温度选择在240~260C(初期〜末期),压力选择为5.0MPaG

本单元包括羰基化反应、MAC冷凝、MAC精制及催化剂活化。

a)羰基化反应

来自二甲醚罐区的二甲醚用DME干燥罐吸附水分后依次经DME预热器、蒸发器和过热器后进入进料混合器;来自原料气分离单元的CO与羰基化反应单元产

生的循环CO在压缩机出口缓冲罐中混合后经过CO预热器和CO过热器将温度加热至240C进入进料混合器与二甲醚混合。

混合物料进入羰基化反应器,反应温度240~260C(初期〜末期),压力选择为5.0MPaG反应器出料与二甲醚和CO通过换热器交叉回收热量后进入MAC冷凝阶段。

b)MAC冷凝

羰基化反应生成的粗MAC与原料进行热交换回收余热后,经一级MAC冷凝器、二级MAC冷凝器、三级MAC冷凝器冷却至30C左右。

三级冷凝的液相全部进入MAC缓冲罐,三级冷凝后气相一部分压缩至5.4MPaG后送至压缩机出口缓冲罐,与新鲜的CO混合后进入羰基化反应器;另一部分为弛放气进入回收气总管,与其他回收气混合后送回原料气供应商。

c)MAC精制

MAC缓冲罐的粗MAC减压后进入MAC精馏塔,塔操作压力约为0.9MPaG塔顶蒸汽主要为未反应的二甲醚,经冷凝后送回羰基化反应进料;塔底MAC含量约为99.24Wt%温度约146C,经MAC冷却器冷却至常温后分析,不合格的MAC进入不合格品储罐,返回系统重新精制;合格的MAC送入MAC缓冲罐,与产品分离单元甲醇精馏塔循环来的MAC混合,经MAC进料泵送至加氢单元。

同时在罐区设置MAC储罐作为生产异常时缓冲空间。

d)催化剂活化:

N2在体积空速为200h-i(STP)条件下,压力小于0.5MPa,催化剂床层温度从常温升至280C,并停留4小时,然后通过降低循环氮气的温度来将床层温度降至250E开始进吡啶。

吡啶通过泵加入在反应器入口管线上,吡啶进入管道后迅速被氮气稀释并气化,由氮气携带进入催化剂床层,混合气中吡啶浓度约9%。

开始吸附时催化剂床层温度先控制在250E左右,吸附吡啶后床层温度上升,但不能超过280C。

待催化剂床层上部温度有降低的趋势时,逐步调温,使床层温度始终保持在280C。

同时对反应器出口的尾气进行检测分析。

当吡啶吸附饱和,停止吡啶进料,继续

用N2吹扫催化剂床层1h0而后继续吹扫并降温至200E,直至尾气中检测不到吡啶。

活化的尾气排至火炬。

(3)MAC加氢单元

加氢反应方程式:

CHCOOC+2H=C2H5OH+CHOH

羰基化反应生成的乙酸甲酯与氢气反应,生成乙醇和甲醇。

当反应温度在230〜280C的范围内时,提高温度能明显提高乙酸甲酯的转化率及乙醇的选择性,提高温度能抑制乙醇和乙酸甲酯发生酯交换反应的进行,随着反应的进行,催化剂活性逐步下降,此时通过提高反应温度维持催化剂活性的稳定性,但提高

温度致使副产物的逐步增多;提高反应压力有利于反应的进行。

故加氢反应的温度选择在230~260C(初期〜末期),压力选择为5.0MPaGMAC加氢单元包括加

氢反应、粗醇冷凝。

a)加氢反应

来自羰基化单元精制的MAC用泵送至MAC预热器和MAC蒸发器蒸发后进入进料混合器。

来自原料气分离单元的新鲜氢气与来自产品分离的循环氢气混合后经预热、过热后在进料混合器中与MAC混合后进入加氢反应器。

b)粗醇冷凝

加氢反应生成的粗醇经过氢气预热器等换热器进行余热回收后进入空冷器、二级冷凝器冷却至40C。

一、二级冷凝的液相均进入粗醇缓冲罐;气相一部分压缩至5.4MPaG后进入压缩机出口缓冲罐与新鲜氢气混合;另一部分作为驰放气排放至驰放气总管。

(4)产品分离单元

来自粗醇缓冲罐的粗醇减压至0.13MPaG后,进入乙醇脱轻塔进行产品分离。

乙醇脱轻塔为填料塔。

塔顶操作压力约为0.03MPaG塔顶蒸汽冷凝至25C,冷凝后液相进入乙醇脱轻塔凝液罐,凝液送至乙醇精制塔;不凝气排至驰放气总管,塔底的粗乙醇经乙醇泵送入乙醇精制塔。

乙醇精制塔,塔顶操作压力约为0.03MPaG塔顶的蒸汽冷凝至61.7C,进入回流罐。

不凝尾气经冷凝后排至火炬管网,液相一部分回流,一部分送至后面的甲醇精馏塔。

在乙醇精制塔下部侧线采出精制乙醇,温度约101r,在乙醇冷却

器中冷却至40C后经乙醇缓冲罐后用泵输送至乙醇产品罐区,在中间罐区设置乙醇不合格品罐,用于开车或生产异常时使用。

乙醇精制塔底会产生少量精馏废液,主要成分为乙酸,冷却至常温后送入重组分罐中储存。

甲醇精馏塔塔顶操作压力约为0.03MPAG塔顶气相为未反应的MAC经甲醇精馏塔冷凝器冷凝至40C,不凝气进入尾气冷凝器中进一步冷凝后排至装置回收气总管,液相进入甲醇精馏塔回流罐,一部分回流,一部分返回加氢反应单元回收未反应的MAC塔底的甲醇经甲醇泵送至甲醇冷却器冷却至40C后送入装置中间罐区的循环甲醇罐,最后由循环甲醇进料泵送至二甲醚制备单元作为原料。

(5)压缩单元

压缩单元主要包含新鲜CO压缩机、新鲜氢气压缩机、循环氢气压缩机、循环CO压缩机、回收尾气压缩机及尾气压缩机。

来自VPSA的新鲜CO经过新鲜CO压缩机压缩后送入羰基化单兀作为原料。

来自VPSA的新鲜氢气经过新鲜氢气压缩机压缩后送入加氢单元作为原料。

来自加氢单元的循环氢气经过循环氢气压缩机压缩后回到加氢单元与新鲜氢气混合后作为加氢原料。

来自羰基化单兀的循环CO?

过循环COE缩机压缩后送入羰基化单兀与新鲜

CO混合后作为羰基化原料。

各单元的前端提取出的循环尾气一并压缩后回到气体分离处理后回用。

各单

元尾气经过收集压缩后回到气化装置。

(6)冷冻站

冷冻站采用R717(氨)制冷机组,环保节能,进水温度约为15C,冷冻后回水温度10C,冷冻水量约为2000n3/h,拟采用2台氨制冷冰机组,1开1备,同时配置1台冷冻水罐和3台冷冻水泵。

15C水经过冷冻水泵输送至制冷冰机内,在冰机内制冷后,出水温度为10C,输送至装置用水点,从装置内换热器出水温度约为15C,流回冷冻站的冷冻水储罐,在储罐内缓冲后通过泵输送至冰机内,构成冷冻水的循环系统。

4.2.4公用工程消耗

序号

名称

规格

单位

吨耗

小时消耗

1

蒸汽

3.42MPa,饱和

t/h

1.92

120

0.5MPa,饱和

t/h

1.06

66

2

循环水

32/42C,0.42MPa

t/h

352

22000

3

冷冻水

10/15C,0.42MPa

t/h

32

2000

4

电

kWh

437

27334

5

仪表空气

Nm3

24

2000

6

氮气

Nm3

11.2

700

注释:

冷冻水系统电耗在工艺装置电耗统计范围内已考虑。

425工艺设备简述

a)二甲醚合成单元

本单元拟采用蓝天化工厂现有二甲醚装置设备利旧。

但设备能否利旧,须根

据每台设备的实际情况,进行多点测厚,取最小壁厚根据工艺条件核算设备的强度和刚度,才能最终决定能否利旧。

如个别设备不能满足要求,则需要重新制造。

b)羰基化反应单元

本单元的核心设备是羰基化反应器,也是本装置的核心设备,该反应器型式为立式列管式结构,类似一般的固定管板换热器。

换热管内和上管板上面装填催化剂,管程的设计压力为5.5MPa(G)设计温度为280C;壳程的设计压力为4.5MPa(G,设计温度为280E。

管、壳程主体材料采用15CrMoR该反应器为川类压力容器。

c)MAC加氢

本单元的核心设备是加氢反应器,也是本装置的核心设备,该反应器型式为立式列管式结构,类似一般的固定管板换热器。

换热管内和上管板上面装填催化剂,管程的设计压力为5.5MPa(G),设计温度为280C;壳程的设计压力为

4.5MPa(G),设计温度为280E。

管、壳程主体材料采用15CrMoR该反应器为川类压力容器。

d)产品分离

本单元的核心设备为脱氢塔、乙醇精制塔和甲醇塔,设备主体材质为碳钢,内件根据介质不同采用不同材质。

4、超限设备

本项目中的羰基化反应器、加氢反应器、部分塔器、球罐及常压储罐等设备的直径、高度或宽度超出运输界限,属于超限设备,在制造和运输时应考虑分段或分片以便于运输及现场组焊和制造。

成本:

序号

项目

单位

单价

(元)

年耗量

年费用

(万元)

单位成本

(元/吨)

1

直接材料费

171438

3428.73

1.1

甲醇

吨

2332.86

350000

81650

1633.00

1.2

合成气

Nm3

0.8865

944000000

83686

1673.71

1.3

化学品剂药剂

万元

6101

10000

6101

122.01

2

外购燃料

单位

0

0

3

外购动力

单位

35402

708.04

3.1

生产水

吨

1.63

4800000

782

15.65

3.2

3.5MPa蒸汽

吨

121.52

1549600

18831

376.61

3.3

仪表风

Nm3

0.3

18560000

557

11.14

3.4

电

kWh

0.56

27200

15232

304.64

4

直接工资及福利

1590

31.80

5

制造费用

17148

342.97

5.1

折旧费用

9692

193.84

5.2

修理费

6949

138.99

5.3

其他制造费

507

10.14

6

生产成本

225577

4511.54

7

经营成本

219424

4388.48

8

营业收入

282328

5646.56

总成本

233658

4673.17

建设投资

239730

4794.60