精品锅炉本体工艺卡.docx

《精品锅炉本体工艺卡.docx》由会员分享,可在线阅读,更多相关《精品锅炉本体工艺卡.docx(101页珍藏版)》请在冰豆网上搜索。

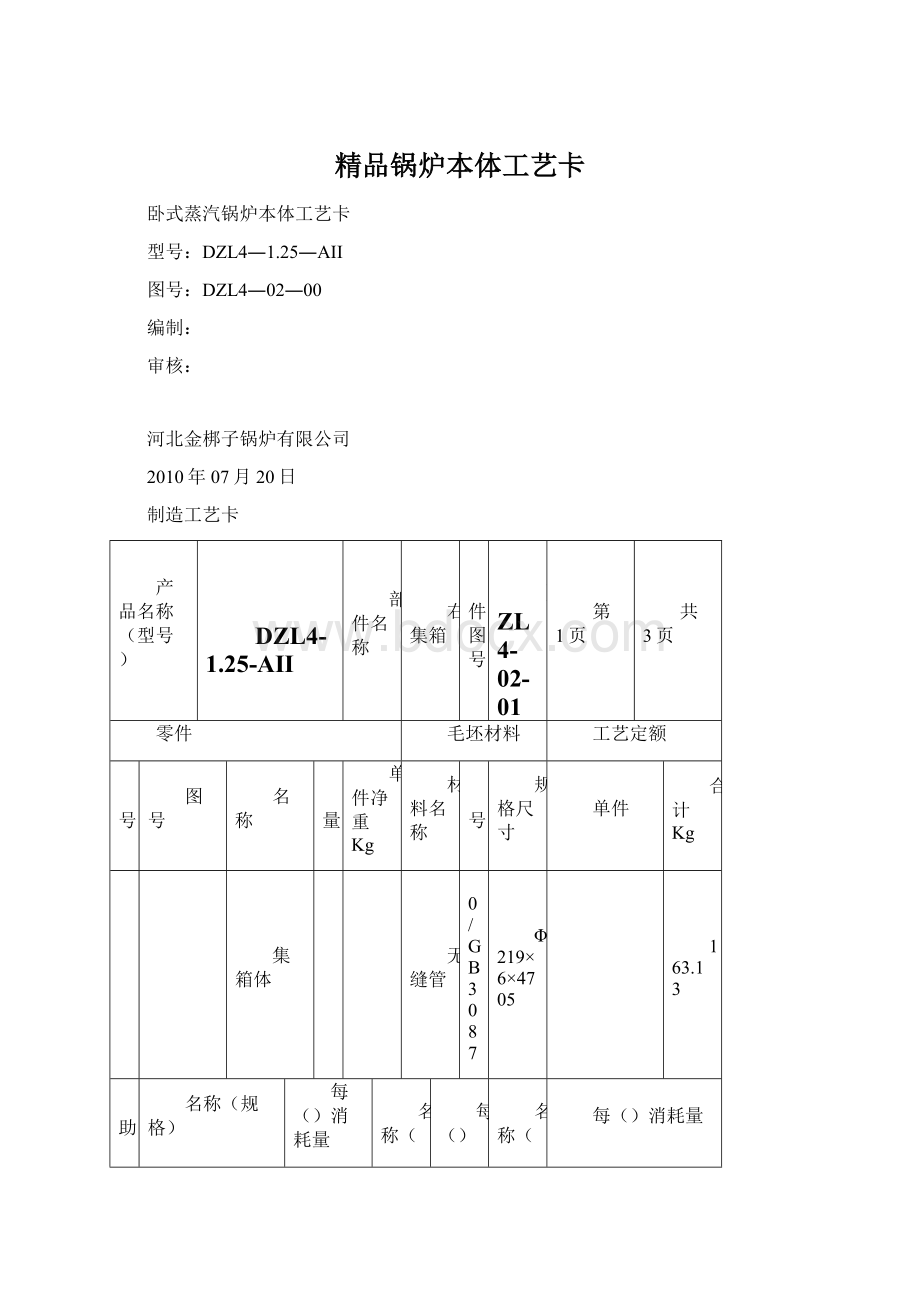

精品锅炉本体工艺卡

卧式蒸汽锅炉本体工艺卡

型号:

DZL4―1.25―AII

图号:

DZL4―02―00

编制:

审核:

河北金梆子锅炉有限公司

2010年07月20日

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

右集箱

部件图号

DZL4-02-01

第1页

共3页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

2

集箱体

1

无缝管

20/GB3087

Φ219×6×4705

163.13

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃具

设备

工装

工艺定额

工种

人数

工时

台时

1

下料

1

领料,确认规格、牌号及外观。

2

划L=4705㎜线,并移植材质钢印。

盒尺

划线

3

切割下料,

切割机

下料

2

检查

检查尺寸偏差±5㎜,集箱弯曲度≤4.5,端面倾斜度≤1.5㎜。

盒尺

检查

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

右集箱

部件图号

DZL4-02-01

第2页

共3页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

BZ02-00

手孔加强圈

102×88

4

无缝管

20/GB3087

Φ108×6×45

2.8

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃具

设备

工装

工艺定额

工种

人数

工时

台时

1

下料

1

领料,并确认规格、牌号及外观。

2

划L=45㎜线,并自检。

钢板尺

划线

3

切割下料,尺寸偏差±2㎜。

钢板尺

无齿锯

下料

2

成型

手孔加强圈在油压机上冲压成型

油压机

3

检验

检验成型质量和长短轴尺寸

合尺

4

车削

平端面,L=35㎜,偏差≤1.5,粗糙度25μm。

元车

车工

5

检查

检查长度尺寸。

检查

装配工艺卡

产品名称

DZL4-1.25-AⅡ

部件名称

右集箱

部件图号

DZL4-02-01

第3页共3页

部件数量

部件单重

单台合计

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

工序

相关零、部件名称

工序

名称

车间

工步

工序内容

量、刃、具

设备

工装

工时定额

工种

人数

工时

台时

1

集箱收口

集箱本体两端进行收口,按GYSZ06-2010《管端缩口工艺手则》执行。

收口机

2

集箱收口后的手孔尺寸为90*104,修磨手孔尺寸。

3

检查

检查收口质量、集箱长度尺寸和手孔尺寸。

检查

组装

集箱与手孔加强圈进行组装并定位焊.

电焊机

焊接

焊接手孔圈,按《焊接工艺卡》要求,打焊工钢印

钢印

电焊机

4

划线

1

划筒体四象限,打样冲印;

样冲

2

划各孔位线,打中心样冲印。

样冲

5

钻孔

钻削Φ52+00.74及Φ45.5+00.62孔,粗糙度12.5μm,任意管孔≤260㎜时,中心距允许偏差±1.5㎜。

两端管孔中心距允许偏差±3.0㎜。

卡尺

钻头

盒尺

钻车

规架

钳工

6

开孔

切割Φ121孔,打厂名代号及集箱编号。

盒尺

气割具

铆工

7

检查

开孔尺寸及偏差。

部件标志钢印。

盒尺

检查

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

左集箱

部件图号

DZL4-02-02

第1页

共2页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

1

本图

集箱体

1

230.7

无缝管

20/GB3087

Φ273×8×4645

267.12

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃具

设备

工装

工艺定额

工种

人数

工时

台时

1

下料

1

领料,并确认规格、牌号及外观。

2

划L=4645㎜划,并移植焊工钢印。

盒尺

划线

3

切割下料,尺寸偏差±2㎜,按图纸两端开坡口(30°,钝边1㎜)。

切管机

下料

2

检查

本体长度尺寸及坡口型式。

集箱弯曲度≤4.5,端面倾斜度≤1.5㎜

盒尺

检查

装配工艺卡

产品名称

DZL4-1.25-AⅡ

部件名称

左集箱

部件图号

DZL4-02-02

第3页共3页

部件数量

部件单重

单台合计

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

1

工序

相关零、部件名称

工序

名称

车间

工步

工序内容

量、刃、具

设备

工装

工时定额

工种

人数

工时

台时

1

集箱收口

集箱进行收口

收口机

2

集箱收口后的手孔尺寸进行修磨,将手孔尺寸修磨为88*102

3

组装

集箱与人孔装置进行组装。

4

集箱体

划线

划69-Φ52+00.74、Φ45.5+00.62及2-Φ121孔位线,打样冲眼,并自检。

盒尺

样冲

划针

划线

5

开孔

钻削Φ52+00.74及Φ45.5+00.62孔,粗糙度25μm。

切割2-Φ121孔,任意管孔≤260㎜时,中心距允许偏差±1.5㎜,两端管孔中心距允许偏差±3.0㎜。

卡尺

钻头

盒尺

钻车

规架

钳工

6

检查

开孔尺寸及偏差。

卡尺

检查

7

钢印

打厂名代号及集箱编号。

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

前管板

部件图号

DZL4-02-03

第1页

共1页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

3

1

钢板

20g/GB713

Φ1585×12

260.3

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃

具

设备

工装

工艺定额

工种

人数

工时

台时

1

下料

1

领料,并确认规格、牌号及外观。

2

划Φ1585㎜线(以加工厂家提供数据为准),自检,并移植材质钢印。

盒尺

地规

划线

3

切割下料。

半自动切割机

下料

2

外协

焖压成形。

3

检查

成形质量(无裂纹、重皮)及管板高度,管板平面度允许偏差≯3㎜,内径偏差-3+5㎜,椭圆度偏差≯4㎜。

并确认材质

检查

4

切边

高度300㎜,允许偏差±3㎜,端面倾斜度≤1.5㎜。

按图样切坡口

切边机

铆工

5

检查

管板高度。

检查

6

划线

按图纸划76-Φ64.5+00.74孔位线,孔距允许偏差≯1.5㎜,打样冲眼,并自检。

样冲

钢板尺

钳工

7

打孔

钻削76-Φ64.5+00.74孔,粗糙度12.5μm。

摇臂钻

钻工

8

检查

管孔质量及孔距偏差。

钢板尺

检查

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

筒体

部件图号

DZL4-02-04

第1页

共2页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

本图

筒节Ⅰ

各一

钢板

Q245R/GB713

1980×4486.2×14

1980×4486.2×14

2147.7

筒节Ⅱ

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃具

设备

工装

工艺定额

工种

人数

工时

台时

1

划线

1

领料,并确认规格、牌号及外观。

2

划线起点应距板材边缘10㎜,本体前后两块展开长度按管板实际周长划线,长度允许偏差为+6-4㎜,宽度允许偏差+8㎜,对角线差≤5㎜。

(中间焊封对接错边量要符合JB/T1613标准)。

并划125×500×14两块焊接试板料。

盒尺

石笔

粉线

划线

3

打材质钢印。

手锤

划线

2

检查

检查划线尺寸和偏差及材料移植钢印。

盒尺

检查

3

下料

切割下料,按图样开30°±2.5°坡口。

切割机

下料

4

检查

下料长度、宽度和对角线偏差。

盒尺

检查

5

预弯头

预弯制,第二节坡口向内。

圆弧样板

压圆机

铆工

6

压圆

1

压圆前弯头两面20㎜范围内及端面清理铁锈、氧化物及污垢。

2

压圆,对接间隙为0~1㎜,对接边缘偏差≤1.5㎜,端面错口不大于0.5㎜。

纵缝点焊30~40㎜/150㎜,在纵缝延长线两端点焊引弧板、和熄弧板及“焊接试板”。

盒尺

R700样板

压圆机

铆工

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

筒体

部件图号

DZL4-02-04

第2页

共2页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃具

设备

工装

工艺定额

工种

人数

工时

台时

7

检查

检查对接边缘偏差、间隙。

盒尺

检查

8

焊纵缝

1

按DZL4-1.25-AⅡ《焊接工艺卡》焊内纵缝,清熔渣。

自动焊机

焊工

2

清焊根、飞溅物。

碳弧气刨装置

气刨工

3

焊外纵缝,清熔渣及飞溅物,打焊工钢印。

自动焊机

焊工

9

检查

焊缝表面无气孔、咬边,焊缝成型尺寸符合焊接工艺,焊工钢印齐全。

焊缝检测尺

检查

10

探伤

100%射线探伤,片子质量应为AB级,Ⅱ级为合格片。

探伤机

探伤

11

校圆

1

去除试板、引弧板及熄弧板,纵缝两端磨平。

砂轮切割机

铆工

2

校圆,内径偏差+7-5㎜,椭圆度≤16㎜,棱角度≤4㎜,端面倾斜度≤3㎜。

盒尺

圆弧样板

铆工

12

检查

内径偏差、椭圆度、棱角度及端面倾斜度。

棱角度样板

检查

14

试板移交

焊接试板转试样加工、理化室,并作性能试验。

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

压力表管座

部件图号

DZL4-02-05

第1页

共1页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

2

管子

1

0.61

无缝管

20/GB3087

Φ18×3.5×149

0.67

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃具

设备

工装

工艺定额

工种

人数

工时

台时

1

下料

1

领料,并确认规格、牌号及外观。

2

划L=149㎜线、自检,并下料。

盒尺

弓锯

下料

2

检查

检查长度尺寸。

长度偏差≤2,管端倾斜度≤1

盒尺

检查

装配工艺卡

产品名称

DZL4-1.25-AⅡ

部件名称

压力表管座

部件图号

DZL4-02-05

第1页共1页

部件数量

部件单重

单台合计

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

2

0.871

工序

相关零、部件名称

工序

名称

车间

工步

工序内容

量、刃、具

设备

工装

工时定额

工种

人数

工时

台时

1

管子、法兰DN15PN1.6Mpa

组装

将法兰与管子组装找正点焊。

法兰端面倾斜度≤2

方尺

电焊机

铆工

2

焊接

按图样和DZL4-1.25-AⅡ《焊接工艺卡》焊接,清溶渣和飞溅物,并打焊工钢印。

钢印

电焊机

焊工

3

检查

焊角高度及焊工钢印。

焊缝检测尺

检查

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

吊耳

部件图号

DZL4-02-06

第1页

共3页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

1

主板

4

4.16

钢板

Q235-B

200×194×20

6.7

26.8

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃具

设备

工装

工艺定额

工种

人数

工时

台时

1

下料

1

领料,并确认规格、牌号及外观。

2

按图纸形状和孔位划线,打孔中心位置样冲眼。

划针

划线

3

打材质移植钢印。

钢印

4

气割下料,倒坡口α=50°±5°,钝边2±1㎜,去熔渣,并自检。

气割具

下料

2

钳工

按图纸尺寸,钻Φ40㎜孔,倒角1×30°。

钻头

摇臂钻

钳工

3

检查

按图纸检查孔加工质量。

卡尺

检查

制造工艺卡

产品名称(型号)

DZL4-1.25-AⅡ

部件名称

吊耳

部件图号

DZL4-02-06

第2页

共3页

零件

毛坯材料

工艺定额

件号

图号

名称

数量

单件净重Kg

材料名称

牌号

规格尺寸

单件

合计Kg

2

筋板

4

0.68

钢板

Q235-B

80×60×20

3.3

辅助

材料

名称(规格)

每()消耗量

名称(规格)

每()消耗量

名称(规格)

每()消耗量

车

间

工序

工序

名称

工步

主要工步内容

量/刃具

设备

工装

工艺定额

工种

人数

工时

台时

1

下料

1

领料,并确认规格、牌号及外观。

2

按图纸尺寸划线。

板尺

划线

3

气割下料,倒坡口50°±5°,钝边宽度2±1㎜。

去熔渣。

角度尺

气割具

下料

2

检查

按图纸检查下料尺寸。

盒尺

角度尺

检查