复合材料细观力学性能.docx

《复合材料细观力学性能.docx》由会员分享,可在线阅读,更多相关《复合材料细观力学性能.docx(19页珍藏版)》请在冰豆网上搜索。

复合材料细观力学性能

陶瓷纳米复合材料细观力学性能分析

1.弓I言

纳米材料是指尺度为I一100nm的超粒,经压制、烧结或溅射而成的凝聚态固体。

它是80年代刚刚发展起来的先进材料,被美国材料科学会誉为“21世纪最有前途的材料”。

因此受到发达国家的高度重视,并且都在其发展高技术的计划中瞄准了这一新的材料领域,投人了相当的人力和物力⑴。

陶瓷材料是一种很有发展前途的结构材料,具有高的硬度,耐磨性,耐高温性,耐腐蚀性等其他材料无法比拟的优异性能,但脆性问题大大限制了陶瓷材料的应用发展,为进一步改善其

断裂韧性和强度而进行陶瓷复合材料的研究。

陶瓷纳米复合材料是新近发展起来的一种陶瓷复合材料,复合系中至少一相为纳米尺寸[2,3]。

2.纳米陶瓷复合材料的分类

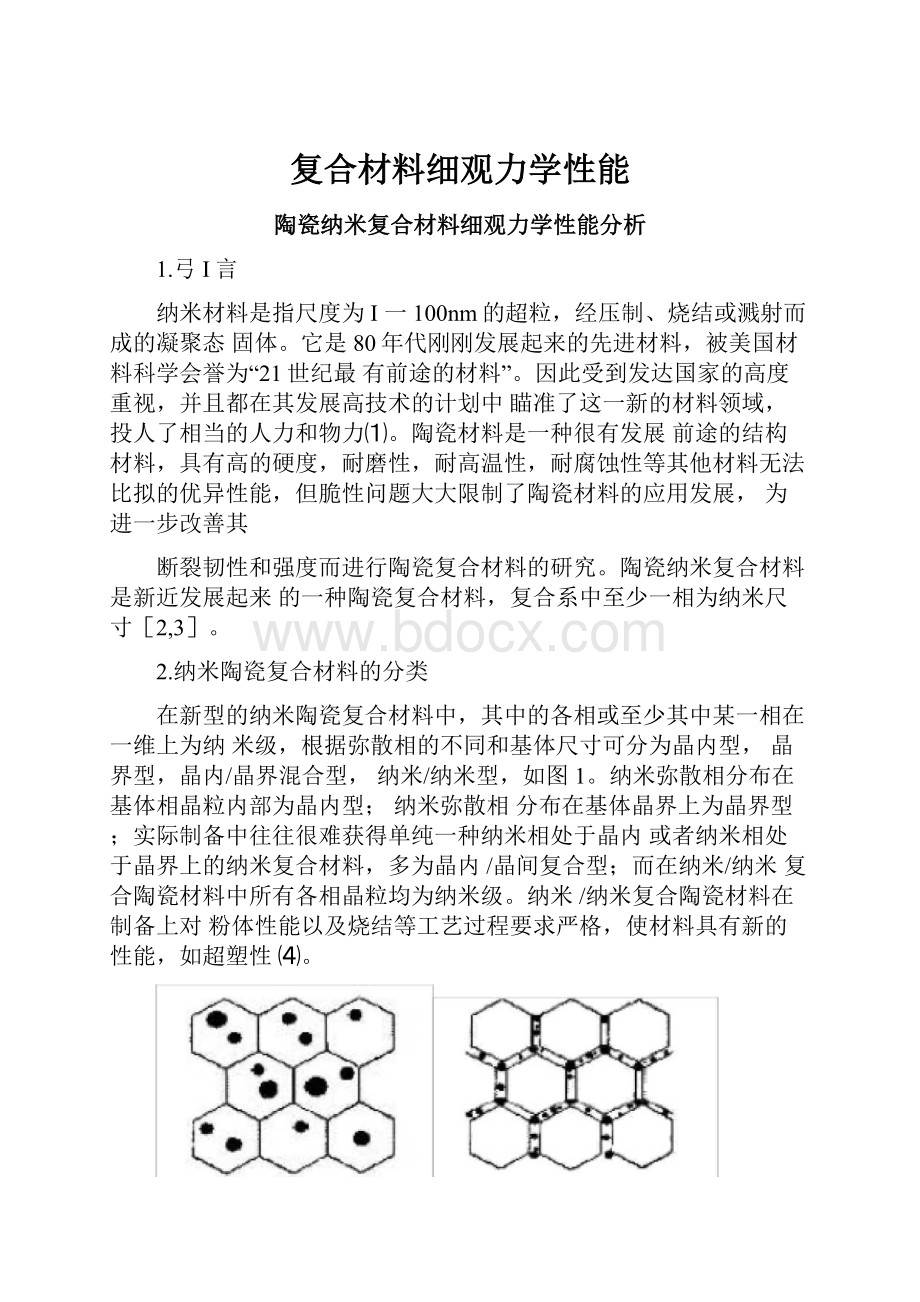

在新型的纳米陶瓷复合材料中,其中的各相或至少其中某一相在一维上为纳米级,根据弥散相的不同和基体尺寸可分为晶内型,晶界型,晶内/晶界混合型,纳米/纳米型,如图1。

纳米弥散相分布在基体相晶粒内部为晶内型;纳米弥散相分布在基体晶界上为晶界型;实际制备中往往很难获得单纯一种纳米相处于晶内或者纳米相处于晶界上的纳米复合材料,多为晶内/晶间复合型;而在纳米/纳米复合陶瓷材料中所有各相晶粒均为纳米级。

纳米/纳米复合陶瓷材料在制备上对粉体性能以及烧结等工艺过程要求严格,使材料具有新的性能,如超塑性⑷。

图2-1纳米陶瓷复合材料的分类

3.纳米陶瓷复合材料的力学性能分析

3.1AI2O3粉末对纳米陶瓷复合材料的影响

为了改善纳米陶瓷复合材料的力学性能,探讨添加不同粒径和含量的Al2O3

粉末对纳米陶瓷复合材料微观结构和力学性能的影响。

实验采用真空热压烧结工艺来制备ZrO2纳米陶瓷复合材料,添加相包括AI2O3等金属粉末。

混合粉末经球磨48h和真空干燥24h后备用•在烧结温度为1450E、压力为30MPa、保温

1h的条件下,采用真空热压烧结工艺,将干燥后的混合粉末制备成样品。

制得的样片厚度约为5mm,并经过切割、粗磨、精磨、研磨和抛光后,制成3mmx

4mmx30mm的标准试样。

在INSTRON—5569型电子万能材料试验机上,采用三点弯曲法测试试样的抗弯强度,跨距为20mm,加载速率为0.5mm/min,用

Hv—120维氏硬度计测量材料的硬度,载荷为196N,保压15s,采用压痕法测量材料的断裂韧性,使用FEI-quanta200型环境扫描电镜(ESEM)来观察复合材料的微观结构[5]o

如图1所示,纳米陶瓷复合材料的抗弯强度和断裂韧性均明显高于未添加

Al2O3粉末的材料,并且随着纳米AI2O3体积分数的增加,纳米陶瓷复合材料的

断裂韧性和硬度也随之增加,但抗弯强度在MAI2O3)达到15%时则下降明显•试

验结果表明,纳米Al2O3具有高硬度的特点,添加到基体中有明显的增韧补强作用,随着纳米AI2O3体积分数的增加,可以显著地提高材料的断裂韧性和硬度.纳

[6]

o

米AI2O3的少量添加(为5%和10%)可以显著改善材料的抗弯强度,但随着

(AI2O3)继续增加到15%时,抗弯强度则开始明显降低

(a)抗弯强度和相对密度

-O-斷裂韧性

510

f>(Al5Op/%

(b)断裂韧性和硬度

U

图3-1不同纳米AI2O3含量的陶瓷复合材料的力学性能

纳米复合陶瓷材料力学性能提高的原因主要有以下几个方面:

(1)纳米陶瓷复合材料的四方相一单斜相相变具有马氏体相变的特征,是

陶瓷抗弯强度和断裂韧性较高的主要原因•少量添加体积分数为5%或10%的

Al2O3可以与陶瓷体形成固溶体,从而加速材料的致密化,促进烧结。

当©(AI2O3)的体积分数增加到15%时,由于可以发生相变作用的四方相一单斜相的含量下降过多,因此导致相变作用减弱,力学性能随之下降。

(2)由于AI2O3的硬度高达21GPa,因此添加纳米AI2O3可以有效地提高材料的硬度。

(3)如图1a所示,添加纳米AI2O3有利于提高纳米陶瓷复合材料的烧结致密性。

但是,当©(AI2O3)增加到15%时,复合陶瓷材料的相对密度则有所下降。

(4)纳米AI2O3的添加可以对氧化铅基体起到颗粒增韧的效果,通过钉扎作用阻碍基体内部晶粒的位错移动和晶界滑移,限制晶界的移动,从而抑制晶粒

的长大,起到晶粒细化强韧化的作用•在©(AI2O3)由5%增加到15%的过程中,颗粒增韧效果要高于对单斜相相变的抑制效果,这是总体韧性提高的主要原因⑺。

分析:

①随着纳米AI2O3体积分数的增加,纳米陶瓷复合材料的晶粒逐渐增大,这可能是随着AI2O3体积分数的增加,烧结过程中发生异常长大的AI2O3晶粒随之增加,削弱了对氧化锆晶粒的限制作用所致;②纳米陶瓷复合材料为穿晶断裂和沿晶断裂混合型断裂模式,穿晶断裂消耗的断裂能要高于沿晶断裂,因此有利于材料的增韧补强。

3.2碳纳米管的添加对纳米陶瓷复合材料力学性能的影响

碳纳米管具有很高的轴向强度和超高的韧性,理想的SWNT的强度可达

I.OTPa以上,约为钢的100倍,理论估算其最大伸长率可达20%,被誉为“超级纤维”,因此,常被用作复合材料的增强体。

Siegel等在氧化铝基体中添加10vol%的多壁碳纳米管,其断裂韧性比纯氧化铝提高了24%。

Jeong-WookAn等制备了碳纳米管/氧化铝复合材料,研究结果表明碳纳米管可以改善氧化铝陶瓷的性能。

Zhan等、Balazsi等、刘学建等也均在碳纳米管增强复相陶瓷方面进行了研究⑹。

⑴对纳米Si3N4陶瓷力学性能的影响:

①断裂韧性:

图2显示了碳纳米管添加量对CNTS-S3N4纳米复相陶瓷断裂韧性的影响。

可看出,随碳纳米管含量的增加,该复相陶瓷的断裂韧性先升后降,在碳纳米管添加量为4wt%时达到最大值。

碳纳米管可被看作“超级纤维”,因而碳纳米管对陶瓷基体的增韧机理与纤维增韧机制类似。

在本实验中,碳纳米管增韧Si3N4陶瓷的机制主要有:

一方面是碳纳米管拔出增韧,碳纳米管具有较高的韧性,当基体裂纹扩展遇到碳纳米管时,应力集中导致结合较弱碳纳米管/基体界面解理。

在应变进一步增加时,将导致碳纳米管断裂并使其断头从基体中拔出。

碳纳米管从基体拔出时,靠界面摩擦吸收能量,使材料的断裂功和韧性增加。

另一方面是裂纹偏转增韧和碳纳米管桥联增韧⑹■

厂宅冷ds)『犁隼翩旨

图3的断口形貌上可观察到多处碳纳米管的局部团聚,这种团聚体承载能力非常有限,在基体中相当于一个尺寸为微米级的缺陷。

此外,这种疏松的团聚体会

在基体与碳纳米管之间的结合处产生孔洞,导致材料的致密化受阻,使致密度下降。

虽然团聚体被破坏拔出时,需要克服碳纳米管之间的作用力,会消耗一部分断裂能,但此种作用十分有限,其负作用超过了碳纳米管增韧的效果,使材料的断裂韧性下降[9]。

②抗弯强度和硬度:

碳纳米管的添加量对纳米氮化硅陶瓷抗弯强度和硬度的影响,如图3所示。

从抗弯强度曲线可知,添加少量碳纳米管可提高氮化硅陶瓷的抗弯强度,碳纳米管添加量为2wt%时,抗弯强度最高;但当碳纳米管含量达到6wt%以上时,该复相陶瓷的抗弯强度比纯纳米氮化硅陶瓷的抗弯强度还要低。

碳纳米管的加入是否能提高复合材料的强度,与其本身的力学性能和其在基体中的分布状态有关。

碳纳米管具有很高的强度和弹性模量,当碳纳米管含量较低(2wt%)时,能在基体中良好地分散,绝大部分以单根的碳纳米管形式存在,成为Si3N4陶瓷的增强体,能提高复合强度;随着碳纳米管含量的增加,其在基体中的分散性变差,当碳纳米管含量达到4wt%时,断口中出现少量小的团聚体,这些小团聚体结构疏松,相当于在基体中产生了一个缺陷,而材料的强度对缺陷十分敏感,因而使强化效果变差,抗弯强度开始下降;随碳纳米管含量的进一步提高,团聚越来越严重,使复合材料的致密度明显下降,抗弯强度也相应地降低,甚至低于纯纳米氮化硅陶瓷[9]。

16.5

16.0

J5.5瓷

15.0三

14.5®

14腔

13.5喟

13.()

12.5

图3-3碳纳米管含量对抗弯强度和硬度的影响

从图3的硬度曲线图可知,碳纳米管含量为2wt%时,硬度略有提高,然后

随碳纳米管添加量的逐渐增加,该纳米复相陶瓷的硬度逐渐降低。

这表明,当碳

纳米管含量为2wt%时,由于碳纳米管的增强效果,硬度略有提高;但随碳纳米管添加量进一步增加,碳纳米管的团聚造成复合材料致密度下降,聚集的碳纳米

管隔断了氮化硅基体的连续性,显著降低了材料的硬度[9]o

⑵对Ti(C,N)基金属陶瓷力学性能的影响:

不同CNTs添加量的Ti(C,N)基金属陶瓷的硬度如图4所示。

从图4中可以看出:

金属陶瓷的硬度随CNTs添加量的增加先增高后降低;当CNTs添加量为0.5%时,Ti(C,N)基金属陶瓷的硬度达到最大值(91.9HRA);当CNTs添加量为0.8%时,金属陶瓷的硬度有所降低。

这种现象与试样的孔隙率及碳纳米管的性能有关。

表1所列为根据国际标准ISO/BIS4505测得的试样的孔隙率。

由表1可知,随着高含氧量的碳纳米管的加入,试样的孔隙率增大。

这是由于烧结试样中含氧量提高,使润湿性变差造成的。

金属陶瓷的孔隙率增大导致材料的硬度降低,同时碳纳米管又具有与金刚石相当的极高硬度,会弥补由于孔隙率增大而导

致的硬度的降低。

在碳纳米管添加量低于0.5%时,由于试样孔隙率增加较小,

所以材料的硬度还是有所升高;当添加量为0.8%时,由于烧结时无法将试样中

的氧脱除干净,孔隙率增大的幅度变大,同时碳纳米管自身会出现一定程度的团聚,这样碳纳米管加入引起的硬度升高就不足以弥补硬度的下降,因此材料的硬

度会有所降低[10]。

图3-4碳纳米管的添加量对金属陶瓷的硬度的影响

表3-1金属陶瓷的孔隙率

CNTsaddition'%

Porosit>7

0

A04B04C00

0.2

A06B04C00

0.5

A06B06C00

0.8

AO8BO8COO

CNTs添加量对Ti(C,N)基金属陶瓷的抗弯强度的影响如图5所示。

由图5

可见,当CNTs添加量为0.5%时,Ti(C,N)基金属陶瓷的抗弯强度达到最大值(2180.7MPa),比未加CNTs试样的抗弯强度提高了14.1%;当CNTs添加量为0.8%时,金属陶瓷的抗弯强度明显降低。

添加一定量的CNTs可使金属陶瓷抗

弯强度升高,其原因主要与显微组织和孔隙率的变化有关。

由前面的分析可知,

CNTs的加入可有效细化金属陶瓷的晶粒。

根据Hall-Petch关系式可知,添加

CNTs的金属陶瓷的平均晶粒度减小,从而起到细晶强化作用,使抗弯强度提高

但当CNTs添加量达到0.8%时,抗弯强度却明显降低,这是由试样的孔隙率明

CNTsadditiuL?

%

CNTs添加量对Ti(C,N)基金属陶瓷的断裂韧性的影响如图6所示。

由图6

可见,金属陶瓷的断裂韧性随CNTs添加量的增加先增高后降低。

当CNTs添

加量为0.5%时,Ti(C,N)基金属陶瓷的断裂韧性达到最大值(14.7MPa•m1/2),比未加CNTs试样的断裂韧性提高了18.5%;当CNTs添加量为0.8%时,金属陶瓷的断裂韧性急剧下降[11]。

⑶碳纳米管增韧MoSi2的力学性能研究:

难熔金属间化合物二硅化钼(MoSi2)由于具有很高的熔点(2030C)、极好的抗氧化性和适中的密度,特别是它具有可贵的R特性,即在温度升高时其强度

并不下降,以其诱人的高温物理化学性能,已经引起了国际材料界极大的兴趣。

MoSi2具有较好的力学性能,常温下断裂强度(7f为560MPa,韦氏硬度Hv为10.6GPa,断裂韧性Kic为2.25MPa•m1/2。

MoSi2的力学性能的缺点是室温硬而脆,具有较高的强度,纯MoSi2材料的主要断裂方式为穿晶断裂,局部地区以沿晶方式断裂。

1250C以上时则表现为良好的高温塑性,但强度低,容易发生蠕变。

因此要提高MoSi2的力学性能,须采取低温增韧和高温补强的方法。

选用十二烷磺酸基钠(C12H25SO3Na作为分散剂,将碳纳米管放入含有分散剂的乙醇溶液,并通过超声波法物理分散,然后加以球磨来有效地解决碳纳米管的分散问题。

根据碳纳米管在其他陶瓷材料中增韧的含量参考,选定CNTs/MoSi2

的摩尔比在0.128-0.953之间。

采用单边切口梁三点弯曲断裂法(即SENB法)测试断裂韧性,试样尺寸为

2mmx4mmX22mm。

图7是CNTs不同含量的CNTs/MoSi2复合材料的断裂韧

性。

可以看出,当CNTs的质量分数小于5%时,添加CNTs复合材料的断裂韧性较纯MoSi2都有提高。

添加3%CNTs的CNTs/MoSi2复合材料的断裂韧性达到

4.60MPa-m1/2,比纯MoSi2的2.25MPa•m1/2提高了约1倍以上。

说明CNTs

图3-7不同碳纳米管含量的对复合材料的断裂韧性

4.正交铺设陶瓷基复合材料单轴拉伸行为

连续纤维增强陶瓷基复合材料在继承了陶瓷材料耐高温特性的同时,克服了

陶瓷材料易脆性失效的缺点,提高了失效应变,单向陶瓷基复合材料在单轴拉伸载荷作用下,其应力-应变曲线分为初始弹性段、基体开裂-界面脱粘段和纤维失效段3个阶段[13]o

实验采用细观力学方法对正交铺设纳米陶瓷复合材料单轴拉伸应力-应变行

为进行了研究。

正交铺设陶瓷基复合材料在单轴拉伸载荷作用下,由于90°铺

层的存在,其应力-应变曲线分为4个阶段,初始加载时,复合材料内部无损伤,应力-应变曲线呈线性。

随着应力增加,90。

铺层首先出现横向裂纹,横向裂纹数量随载荷增加逐渐达到饱和,90°铺层横向开裂使得应力-应变曲线发生第1次偏转。

在90°铺层横向裂纹达到饱和后,部分横向裂纹向0°铺层扩展,0°铺层基体开裂、纤维/基体界面脱粘,基体裂纹密度随载荷增加逐渐达到饱和,0。

铺层基体开裂和纤维/基体界面脱粘使得应力-应变曲线发生第2次偏转。

当基体裂纹达到饱和后,基体承担载荷不再变化,纤维开始失效,当纤维失效体积分数达到临界值时,复合材料失效。

⑴应力分析:

初始加载时,复合材料内部无损伤,应力-应变曲线呈线性,将正交铺设陶瓷基复合材料分为90。

铺层、0°铺层纤维和基体三部分。

定义90°铺层厚度为2d,0。

铺层厚度为2b,90°铺层轴向应力(7to(x)、0铺层纤维轴向应力cf。

(X)和基体轴向应力7mo(X)分别为:

nio=百灯+AifCL-

-ot丿△T(11

Qo-百。

十ETf(a--

ar)AT(2丿

Onn二铲卜:

点(i

£rC

—Qm丿Z\Ti?

|i

式中7是名义应力:

Ef、Em、E2、Ec分别是纤维、基体、90°铺层和复合材

料轴向弹性模量;af、am、a2、ac分别是纤维、基体、90°铺层和复合材料

的热膨胀系数;△T是材料工作温度与制备温度之差

当90°铺层横向开裂、0°铺层基体开裂时,定义90°铺层横向裂纹间距为

Lt,0。

铺层基体裂纹间距为L0Kuo和Chou提出了修正剪滞理论,特征体元如

图1所示,分析了复合材料出现损伤时的细观应力场[14]0

MatrixcrackDeband厶迅DcbondLdt

图4-1正交铺设陶瓷基复合材料特征体元

⑵横向裂开:

正交铺设陶瓷基复合材料在单轴拉伸载荷作用下,90。

铺层首先出现横向裂纹,随应力增加,横向裂纹密度增加。

目前主要存在3种方法模拟90°铺层横向裂纹演化,最大应力法、断裂力学法和随机失效方法。

最大应力法假设90°铺层基体存在单一失效强度,当应力达到失效强度时,横向裂纹产生;断裂力学方法假设当90°铺层横向开裂应变能释放率达到临界值时,横向裂纹产生;随机失效方法考虑了90。

铺层内部缺陷、失效强度的分布,当局部应力达到失效强度时,横向裂纹产生。

本文中采用Laws和Dvorak提出的断裂力学方法确定90°铺层横向裂纹演化。

="化W+学0、Xr2tanh¥-X.;

,-叫ApJ(|LI2J」

式中,cRt是90°铺层残余热应力[14]o

⑶基体开裂:

当90°铺层横向裂纹达到饱和后,0°铺层基体出现裂纹,定义0°铺层临界

基体开裂应力为C°cr。

当C》C°cr时,随应力增加,0°铺层新裂纹将不间断在已存在裂纹间隔中出现。

目前主要存在4种方法模拟单向陶瓷基复合材料基体裂

纹演化:

最大应力法、能量平衡法、临界基体应变能准则和随机失效方法。

最大应力法假设基体存在单一强度,当基体承担应力达到基体失效强度时,基体即开裂;能量平衡法通过建立基体裂纹开裂前后的能量平衡关系,得到了裂纹间距与

应力之间的关系,采用该方法可以考虑基体短裂纹非稳态扩展对基体裂纹演化的影响;临界基体应变能准则假设基体应变能存在临界值,当基体应变能超过临界值时,额外增加的能量通过新裂纹产生以及纤维/基体界面脱粘的形式耗散掉;随机失效方法假设基体内部强度服从双参数Weibull分布,当基体局部应力达到

基体失效强度时,基体即开裂。

本文中采用临界基体应变能准则模拟0°铺层基

体裂纹演化[15]。

⑷界面脱粘:

当0°铺层基体裂纹扩展到纤维/基体界面时裂纹将沿纤维/基体界面发生偏转,界面发生脱粘。

目前主要存在2种方法来确定界面脱粘。

最大剪应力准则和断裂力学方法。

最大剪应力准则认为当界面剪应力达到界面粘结强度时。

界面

发生脱粘;而断裂力学方法将界面脱粘作为一种裂纹扩展来研究。

认为当界面脱粘尖端的应变能释放率达到界面脱粘能时,界面发生脱粘。

已经证明,基于能量的界面脱粘准则在预测界面失效时要比强度准则更加可靠。

本文中采用Gao等

提出的断裂力学界面脱粘准则。

从图1中可以看出,由于90°铺层横向裂纹的影响,使得0°铺层基体裂纹两端应力分布不对称,进而导致裂纹两端界面脱粘长度不同,分别用Ldl和Ldr定义左界面脱粘长度和右界面脱粘长度,特征体元右端纤维/基体界面脱粘满足

T_P刀处“%二L/2丿

&二五匚dLdt_

式中:

Gi是0°铺层纤维/基体界面脱粘的应变能释放率;P(=Crf2/Vf)是在基体裂纹平面纤维承担的载荷;wf(x=L/2)是在x=L/2基体裂纹平面处纤维轴向位移;v(x)是纤维相对基体轴向位移。

将wf(x=L/2),v(x)代入式中,并令Gi=Zd(Zd为界面脱粘能),即可确定Ldr。

同理,可以确定特征体元左端界面脱粘长度Ldl[16]。

⑸纤维失效:

当0°铺层基体裂纹达到饱和后,在基体裂纹平面纤维承担载荷,随后复合

材料的行为将完全依赖于纤维强度。

Curtin将基体裂纹平面上的纤维应力与纤维强度和界面剪应力相联系,在基体裂纹平面上满足下面的力平衡关系

b+dobViL

/1・1)(1UT)「「+—7Jn

式中:

Lf(二rfT/2Ti)为纤维特征拔出长度;<L>是纤维平均拔出长度;D(2Lf,T)是当纤维承受应力为T、在纤维拔出长度为Lf范围内纤维失效的累积概率[16]。

⑹应力-应变曲线模拟:

为了模拟正交铺设陶瓷基复合材料单轴拉伸应力-应变曲线,分别采用2种本构关系确定其应力-应变关系。

当复合材料无损伤时,复合材料应变为£C=C/Ec。

当复合材料出现损伤时,假设横向裂纹和基体裂纹等间距分布,此时复合材料的应变为

式中,cf(x)依赖于复合材料的损伤模式。

将剪滞模型与90°铺层横向开裂断裂

力学方法、0°铺层基体开裂临界基体应变能准则、界面脱粘应变能释放率准则和纤维随机失效模型相结合,确定各损伤阶段的纤维轴向应力。

结合上式即可确定复合材料出现损伤时的应力-应变关系[16]

五.结束语

在微米级基体中引入纳米分散相进行复合,可使材料的断裂强度和断裂韧性大大提高2-4倍,最高使用温度提高400-600。

尽管添加纳米颗粒对陶瓷有明显的强化作用,但韧化效果却较差,而晶须虽然可以很好的提高韧性,但其强化效果并不是很明显,采取纳米颗粒与晶须协调强化增韧的方法来提高陶瓷基体材料的强度和断裂韧性是一种有效且切实可行的途径。

CNTs由于其独特的结构而具有许多优异的性能,其弹性模量与金刚石相当

(1.8TPS),弯曲强度14.2GPQ拉伸强度为高强度钢的100倍,密度只有钢的六分之一,而且具有高韧性,在失效前能承受很大的应变。

CNTs的韧性和结构稳定性很好,具有优异的力学性能,是理想的纳米晶须增强增韧材料,也是纤维类强化相的终极形式,用碳纳米管与陶瓷基体复合制备出具有高力学性能的材料,是未来材料发展的趋势。

参考文献:

[1].王锦永,米国发.纳米复合陶瓷材料的研究进展,航天制造技术,2008(12).

[2].张立德.纳米材料研究的新进展及在21世纪的战略地位[J],中国粉体技

术,2000,6(01).

[3].靳喜海,高濂.纳米复相陶瓷的制备,显微结构的性能[J],无机材料学报,2001,16

(2):

200.

[4].朱教群,梅炳初,陈艳林.纳米陶瓷复合材料的制备方法[J],现代技术陶

瓷,2002,

(2):

31-34.

[5].衣明东,许崇海,蒋振钰,等,Al2O3粉末对ZrO2-TiB2-Al2O3纳米复合陶

瓷材料力学性能的影响[J],西安交通大学学报,2011,45(3).

[6].胡良页,李顺禄,李忠权,等,纳米复合TZP陶瓷模具的研制[J],佛山陶瓷,2002(6):

8-9.

[7].赵诗奎,许崇海,孝煦,ZrO2-TiB2-Al2O3-TiC纳微米复合陶瓷模具材料的研究[J],硅酸盐通报,2009,28(8):

118-121.

[8].田春艳,姜海,刘宁,CNTs的添加对纳米Si3N4陶瓷组织与力学性能的影响[J],材料热处理技术,2011,1:

85-88.

[9].沈军,张法明,孙剑飞,陶瓷/碳纳米管复合材料的制备、性能及韧化机理[J],材料科学与工艺,2006,14

(2):

165-170.

[10].吕学鹏,郑勇,吴鹏,碳纳米管添加量对Ti(C,N)基金属陶瓷组织和力学性

能的影响[J],中国有色金属学报,2011,21

(1):

145-151.

[11].李勇,添加碳纳米管对Ti(C,N)基金属陶瓷显微组织和力学性能的影响[D],

合肥合肥工业大学,2007:

15-17.

[12].张晓红,王政平,乔英杰,等,碳纳米管增韧MoSi2的热压烧结工艺及力

学性能研究[J],中国科技论文,2011,6

(2):

121-130.

[13].李龙彪,宋迎东,孙志刚,正交铺设陶瓷基复合材料单轴拉伸行为[J],复合

材料学报,2011,28

(1):

178-185.

[14].李龙彪,宋迎东,孙志刚,单向陶瓷基复合材料单轴拉伸行为[J],复合材料

学报,2008,25(4):

154-160.

[15].许仁红,宋迎东,李龙彪,准静态加载下陶瓷基层合板应力-应变曲线模拟[J],航空动力学报,2008,23(10):

1854-1858.

[16].李龙彪,宋迎东,孙志刚,纤维泊松收缩对陶瓷