敞开式乙炔发生器技术规格书分解.docx

《敞开式乙炔发生器技术规格书分解.docx》由会员分享,可在线阅读,更多相关《敞开式乙炔发生器技术规格书分解.docx(10页珍藏版)》请在冰豆网上搜索。

敞开式乙炔发生器技术规格书分解

敞开式乙炔发生器

技术规格书

一、主要特点

1、成本(投入成本小、氮气置换耗量小)

2、操作(设备设计简单合理、易操作易维护)

3、安全(设计有安全水封、连续生产)

4、静电处理(加料口防静电设计)

5、排渣(手动排渣和自动排渣)

6、投料(小块电石和大块电石都可加入)

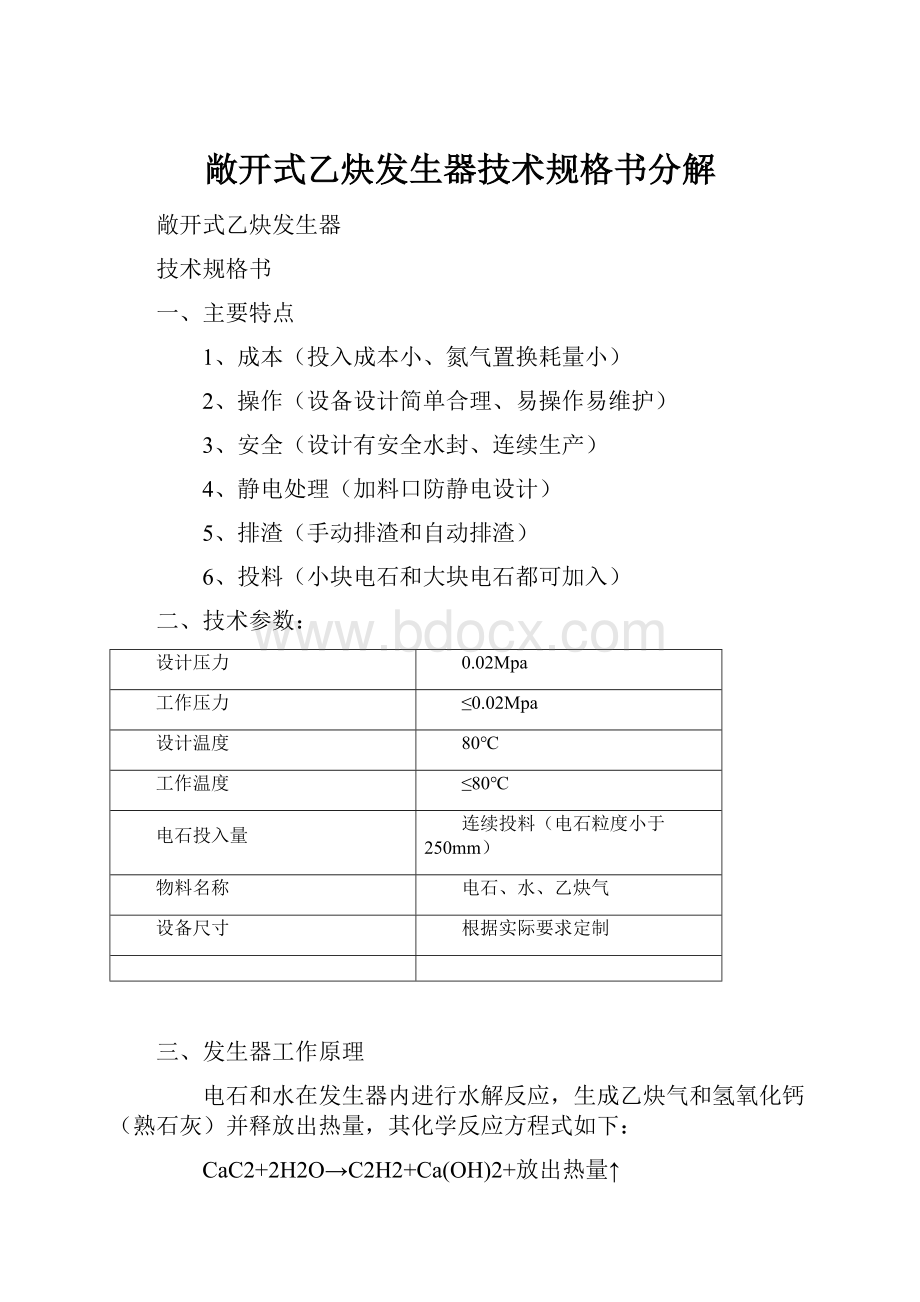

二、技术参数:

设计压力

0.02Mpa

工作压力

≤0.02Mpa

设计温度

80℃

工作温度

≤80℃

电石投入量

连续投料(电石粒度小于250mm)

物料名称

电石、水、乙炔气

设备尺寸

根据实际要求定制

三、发生器工作原理

电石和水在发生器内进行水解反应,生成乙炔气和氢氧化钙(熟石灰)并释放出热量,其化学反应方程式如下:

CaC2+2H2O→C2H2+Ca(OH)2+放出热量↑

工业电石由于含有大量的氧化钙,因此,在于水作用时,还将有氧化钙与水作用生成熟石灰的反应发生。

其化学反应式如下:

CaO+H2O→Ca(OH)2+放出热量↑

四、详细介绍

1、操作:

敞开式发生器相比密闭式发生器要简单许多,大块电石和小块电石都可以加入,省去破碎的步骤,只需根据气柜高度投料即可,手动排渣八小时一次,而且手动排渣不会影响到连续生产。

敞开式发生器投料时不需要氮气置换,只需开车前置换彻底一次即可。

设备本身设计简单,容易操作,也利于后续维护。

2、成本:

没有传动设备、附属电器、破碎设备以及除尘设备,成本大大降低,大块电石和小块电石都可以直接投入,省去破碎时电石粉末的浪费,节约成本。

3、静电处理:

由于投料口是最容易产生静电的位置,所以该产品将投料口设计为不锈钢材料或者是碳钢衬铝板。

最大程度的消除了静电带来的安全隐患。

此外,投料时,尽量不使用铁器工具,最好选择木质或者是塑胶工具。

4、安全:

安全水封与发生器相连接,粗乙炔气经过洗涤塔,冷却为较为纯净的乙炔气体,同时中心加料桶起到安全水封的作用,可以阻断任何安全隐患。

此外,发生器连接有正逆水封,用来保持发生器内部与气柜的压力保持平衡,防止两边设备压力不均。

5、敞开式低压发生器附带有温度显示,压力显示,自动加水,自动排渣,超压,超液位保护装置。

五、主要技术指标

1、设计计算压力

溶解乙炔设备必须按最高许可压力作为设计计算压力,作盛水试验的溶解乙炔设备按最高工作压力,并应考虑附加载荷(如灌水、风、梯子等)进行设计计算。

2、许用应力

溶解乙炔设备受压部件凡用最高许可压力作为计算压力时,受压部件材料的许用应力应小于或等于材料屈服点的90%。

3、材料

(1)制造溶解乙炔设备的材料必须能承受机械、化学和热负荷,与乙炔、电石渣、净化剂接触的材料不得产生危险性的化学反应。

(2)除(4)~(8)外,凡与乙炔接触的零部件不得采用下列材料:

a)铜和含铜量大于70%的铜合金;

b)银和银合金;

c)与未经净化处理含有碱或氨的乙炔相接触的铝、镁、锌及其合金;

d)玻璃和玻璃制品;

e)品位低于HT150的灰铸铁。

(3)凡与丙酮或其他溶剂接触的密封圈、垫片、薄膜等零件的材料必须具有耐丙酮或其他溶剂的性

能。

(4)过滤网、格栅和其他大面积与乙炔接触的零部件不得使用铜合金,包括含铜量小于70%的铜

合金。

(5)锌仅可以用于防腐表面的镀层。

(6)与乙炔接触的钎焊缝宽度不大于0.3mm,可以使用含银小于41%和含铜小于20%的焊料。

(7)玻璃制品仅允许用于低、中压设备的窥视镜、液面计、U形压力计等。

(8)发生器加料系统可用铝衬垫。

4、结构

(1)乙炔发生器及加料系统应设有气体置换装置,并保证容器内所有空间能置换干净。

加水系统应设置空气清除装置。

(2)电石入水式低压乙炔发生器设计时,应考虑在瞬时产量达到持续产气量200%时也不得出现超过规定的温度和压力。

(3)乙炔发生器允许的工作温度:

a)电石入水式低压发生器的水温不得超过80℃;

b)注水式中压发生器在发气室出口处乙炔气温度不得超过90℃;

c)乙炔发生器宜采用双金属温度计测量温度,其表盘面直径应大于或等于100mm。

(4)乙炔发生器及其附属设备的设置应考虑不得积聚冷凝水,或相应配备收集和排放冷凝水装置,

且要便于气体的置换。

(5)乙炔发生器在工作状态时,在最高工作压力下应保持密封,不得有乙炔泄漏。

(6)排渣装置应符合如下要求:

a)排渣装置必须能畅通地排出电石渣浆和块状电石渣。

低压发生器中的自动排渣管应有防止产生

压力升高和产生虹吸的措施;

b)排渣管的截面应能使乙炔发生器设计的最大许可粒度电石或硅铁顺利地排放出去。

注水式中压

发生器必须通过抽屉或其他合适的结构,使电石渣从发生器中安全排出;

c)发生器的排渣管必须接到室外。

5、附属装置

(1)限压装置的性能要求按JB/T8856-2001中5.7.3和5.7.6.1规定。

(2)用于低压发生器中的压力指示器适合于任何结构形式的压力计,对开式U形压力计应设有防止外部损坏的保护罩。

中压发生器的压力指示器须用专用的乙炔压力表,压力表的测量范围须大于最高工作压力的1.3倍。

(3)发生器系统中的安全水封器按JB/T8856-2001中5.7.4规定。

(4)发生器的管道和阀门应满足JB/T8856-2001中5.11.6规定。

(5)发生器在安装后应作持续产气量(产量)、压力、气温、水温、性能试验测定。

6、安全装置

(1)低压水封器(低压限压装置)

低压水封器必须具有下列性能要求:

a)低压水封器必须能保证低压发生器系统内各容器和管道的压力不得超过最高工作压力,当压力达到最高工作压力时,能自动排放到室外;

b)低压水封器的排放量不得小于发生器的持续产气量;

c)低压水封器内任何部位气流通道的面积应大于发生器出气管的截面积。

(2)安全水封器

安全水封器须具有以下性能要求:

a)安全水封器后压力过高或回火时,能使积聚的高压气体从排放管排出;

b)安全水封器排放管的流量应大于发生器持续产气量的150%;

c)安全水封器水封高度及水容量应保证发生器在各种工作状态下起到有效的密封作用,并能保证限定的水位高度。

(3)安全水封器在发生器持续产气量达到最大流量的1.1倍时,安全水封器内的密封液体仍不会被气流带出安全水封器。

(4)在低压安全水封器的压力为最高工作压力和中压安全水封器的压力为0.15MPa的情况下,当有15%(体积)乙炔和85%(体积)空气组成的混合气做静态回火试验,或在上述条件下以0.2倍最大流量通过时,做动态回火试验,应均能阻止回火。

回火试验后安全水封器的外壳不允许有变形,并不影响其功能。

(5)低压安全水封器至少能承受0.375MPa的耐压强度试验,中压安全水封器至少能承受2.4MPa的耐压强度试验。

7、设计使用寿命

为防止溶解乙炔设备超寿命运行引发安全问题,设计人员应在设计图样上注明溶解乙炔设备设计使用寿命年限。

8、环境(厂房)要求

(1)凡安装溶解乙炔设备的场所应符合GB50031和GBJ16的规定。

(2)凡安装用非金属制造的纯化设备、供水系统的场所其环境温度不得低于0℃。

(3)凡随机提供并与设备装在同厂房内的电器、电机及带电源的电子、电动仪表必须符合GB50058的要求。

9、制造

低压溶解乙炔设备的焊接容器应符合JB/T4735的要求。

10、管道采用焊接连接形式时,应符合以下要求:

a)高压管道应符合GB50235规定的Ⅱ级要求;

b)中压管道应符合GB50235规定的Ⅲ级要求。

11、耐压试验和气密性试验

(1)溶解乙炔设备的(不含安全装置)耐压试验应用液体(水)升压到规定试验压力,保压30min,然后降压至试验压力的80%,同时进行检查,不得有渗漏、变形。

(2)低、中压溶解乙炔设备的试验压力按JB/T8856-2001中表3的规定。

(3)乙炔管道在制作完成后应做耐压试验,试验压力如下:

a)除仪表管道以外的低压管道和阀门0.375MPa;

b)中压管道及阀门2.4MPa;

c)高压管道30MPa。

(4)溶解乙炔设备应按最高工作压力做气密性试验,充灌排组装后应做3.5MPa气密性试验,试验时用干燥空气或氮气逐渐升压至气密性试验压力,保压30min,作气密性检查,不得泄漏。

(5)管道耐压试验后应做气密性试验,保压30min,经检查不得泄漏。

试验压力要求如下:

a)低压管道0.1MPa;

b)中压管道0.15MPa;

c)高压管道3.0MPa。

(6)中、高压溶解乙炔设备的单元机组与所连接的管道安装后一起做泄漏性试验,试验压力为最高工作压力,试验方法按GB50235的规定。

12、在用户遵守使用说明书规定的条件下,制造厂从发货之日起12个月或按合同规定的保质期内,除易损件外的所有零部件确因制造质量问题而损坏或不能正常工作时,制造厂应无偿地给予修复或更换。

13、出厂前单机设备和附件的试验

(1)乙炔发生器持续产气量(产量)测量

乙炔发生器试验如受制造厂条件的限制,则可与成套设备性能试验在现场同时进行,在测试发生器持续产气量的同时对发生器主要性能指标:

发生器压力、水温、气温等作测量。

(2)低压发生器如其结构性能许可,在加料、排渣时可以不停乙炔压缩机和发生器,并且在8h内能够连续生产,则发生器的持续产量即等于乙炔压缩机的产量。

乙炔压缩机产量可按制造厂提供的测试值与试车时实测转速、吸入状态等参数进行修正。

(3)低压发生器持续产气量测量时,如乙炔压缩机连续运行,发生器间断工作,而发生器的产量大于压缩机的产量,则在稳定工况下发生器的持续产气量按式(8)计算:

V=V1+V2………………………………………………(8)

式中:

V1——乙炔压缩机实际产量,m3/h;

V2——测量时间(8h)内,平均每小时气柜增加的贮存量,m3/h;

V2=V气/8

式中:

V气——气柜实测下限至上限之间的容量,在8h内各次气柜增量容积之和,m3;

因机械故障引起非正常工况而停车的时间应予扣除。

测试时应注意设备启动和试验结束停车时的贮气柜钟罩须在同一高度上。

(4)安全水封器

安全水封器应进行回火试验、防止气体回流可靠性试验、气体带水试验和耐压试验。

a)回火试验

按JB/T8856-2001中6.2.3.2a)相同的气体条件和点火条件下,低压安全水封器以最高工作压力,中压安全水封器以0.15MPa做静态回火试验,或以0.2倍最大流量通过时做动态回火试验,试验后应能有效阻止回火、且安全水封器的壳体不得出现残留变形。

试验装置导管的直径应与安全水封器的接口管径相同。

b)防止气体带水试验

安全水封器在保持最高工作压力条件下,用1.1倍最大流量的空气通入水封后,检查有无水带入排气侧管道;岗位式安全水封器在保持最高工作压力条件下,用1.35倍最大流量的空气通入水封后,检查有无水带入排气侧管道。

c)耐压试验

低压安全水封器应做0.375MPa水压试验,中压安全水封器在未安装爆破片前进行2.4MPa水压试验。

试验时须经5min保压,壳体不得渗漏和变形。

(5)水封器试验

用空气做试验,确定空气穿透水封时的压力值应与水封器设计的最高工作压力相当。

14、检验规则

(1)检验分类和检验项目

a)溶解乙炔成套设备的型式检验在用户现场进行,检验项目应符合JB/T8856-2001中5.1的规定,试验方法按JB/T8856-2001中6.1的规定。

b)溶解乙炔设备及所属的配套机组、各单元设备以及附件的出厂检验,须经制造厂质量检验部门按图样和本标准检验合格,并附有产品合格证方可出厂。

c)溶解乙炔成套设备须经24h连续正常运转,各项技术性能指标应符合JB/T8856-2001中表1或合同规定。

(2)组批、抽样和判定

a)安全装置的组批和抽样按制造厂有关标准规定。

b)溶解乙炔设备的样机应在现场做作型式检验,其中可靠性有效度按本机实际停机数值计算,并

作出评定。

六、标志、包装、运输及贮存

1、溶解乙炔设备应在明显的位置设置标牌,其尺寸应符合GB/T13306的规定。

2、标牌必须标上的内容如下:

a)设备型号、名称及主要技术参数,如产量、最高许可压力、最高工作压力;

b)制造厂名称;

c)制造年月及出厂编号。

3、设备出厂随带技术文件如下:

a)出厂合格证;

b)使用维护说明书;

c)压力容器质量证明书、竣工图;

d)必要的图样和备件图;

e)装箱清单;

f)发送清册;

g)安装技术要求。

4、溶解乙炔设备的包装采取以台为单位,分箱包装交货。

5、包装运输按GB/T13384的规定。

6、所有设备应安放在排水畅通的场地上,离地300mm,妥善保管,并符合单机说明书有关规定。

对有油封的零部件,如超过规定的油封期,应重新油封。