综合自动化课程设计题目.docx

《综合自动化课程设计题目.docx》由会员分享,可在线阅读,更多相关《综合自动化课程设计题目.docx(16页珍藏版)》请在冰豆网上搜索。

综合自动化课程设计题目

1、自动售货机

用PC对自动售货机进行控制,根据要求,写出梯形图及指令表。

工作要求:

(1)此售货机可投入1元、5元或1O元硬币。

(2)当投入的硬币总值超过12元时,汽水按钮指示灯亮;又当投入的硬币总值超过15元时,汽水及咖啡按钮指示灯都亮。

(3)当汽水按钮灯亮时,按汽水按钮,则汽水排出7秒后自动停止,这段时间内,汽水指示灯闪动。

(4)当咖啡按钮灯亮时,按咖啡按钮,则咖啡排出7秒后自动停止,这段时间内,咖啡指示灯闪动。

(5)若投入硬币总值超过按钮所需的钱数(汽水12元,咖啡15元)时,找钱指示灯亮,表示找钱动作,并退出多余的钱。

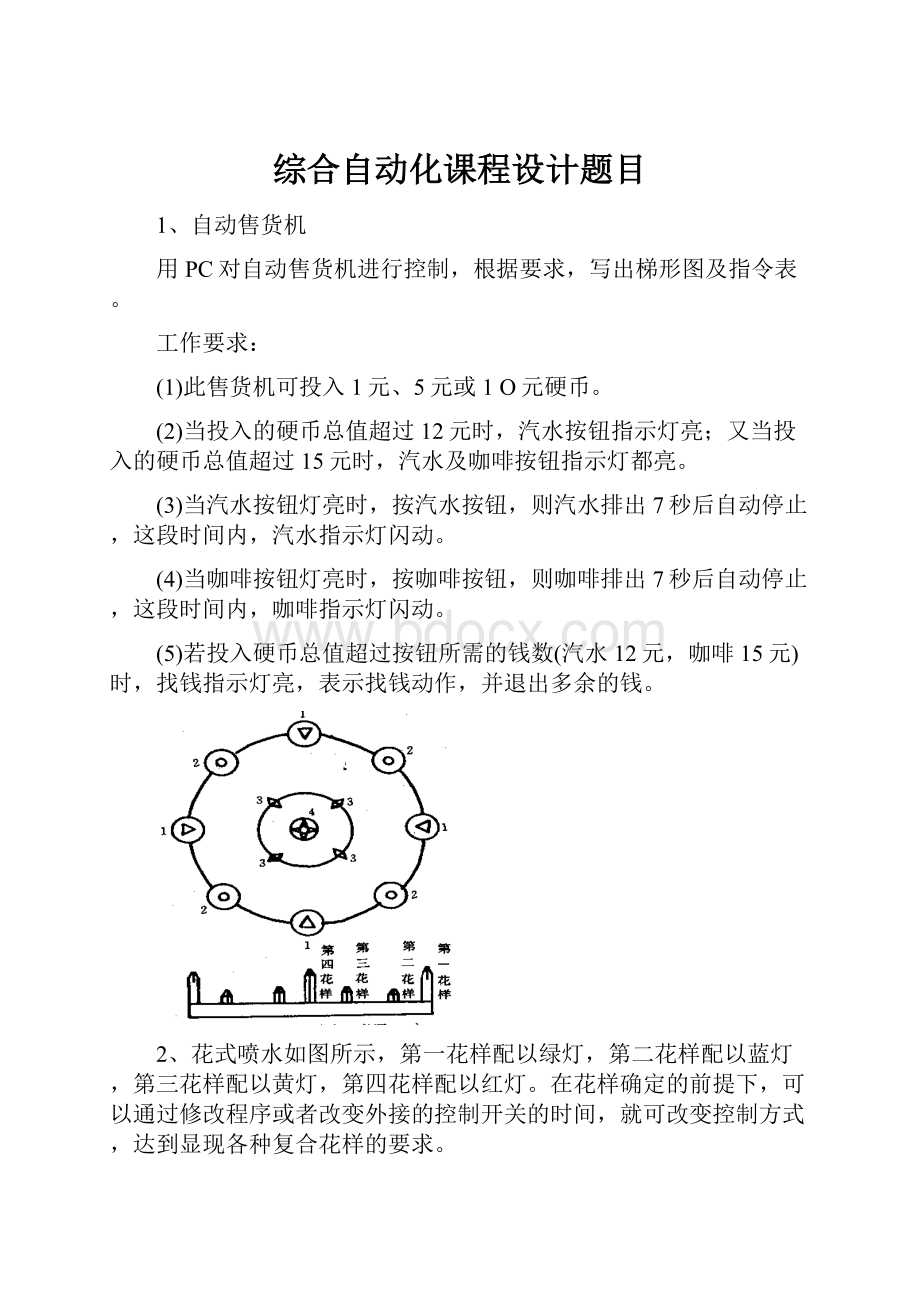

2、花式喷水如图所示,第一花样配以绿灯,第二花样配以蓝灯,第三花样配以黄灯,第四花样配以红灯。

在花样确定的前提下,可以通过修改程序或者改变外接的控制开关的时间,就可改变控制方式,达到显现各种复合花样的要求。

控制要求:

按下起动按纽XO且X2一直接通,则第一花样输出且绿灯亮;1分钟后,第二花样输出且蓝灯亮;到2分钟时,第三花样输出且黄灯亮;到3分钟时,第四花样输出且红灯亮。

即各延时1分钟后,第1---4花样相继显现并一直保持1—4种花样同时显现。

若XO按下后,X2仅接通1分钟,则1—4花样轮流显现1分钟,然后暂停1分钟,如此循环。

1、某工厂有一油料循环系统,如图所示。

控制要求如下:

(1)当起动按钮按下时,泵1、2通电运行,由泵1将油从循环槽打入淬火槽,经沉淀槽,

再由泵2打入循环槽,运行15分钟后,泵1、2停。

(2)在泵l、2运行期间,当沉淀槽液位到达高液位时,液位传感器SLl接通,此时泵l停,泵2继续运行1分钟。

(3)在泵1、2运行期间,当沉淀槽液位到达低液位时,液位传感器SL2接通,此时泵2停,泵1继续运行1分钟。

(4)按下停止按纽时,泵1、2停。

4、设计一节日礼花弹引爆程序。

礼花弹用电阻点火引爆器引爆。

为实现自动引爆,以减轻工作人员频繁操作的负担,保证安全,提高动作的准确性,要求编制以下两种控制程序:

(1)1--12个礼花弹,每个引爆间隔为0.1S;13--14个礼花弹,每个引爆间隔为0.2s。

(2)1—6个礼花弹引爆间隔为O.1S,引爆完后停lOs,接着7—12个礼花弹引爆,间隔为0.1S,引爆完后又停lOs,接着13—18个礼花弹引爆,间隔为0.1s,引爆完后再停lOs,接着19—24个礼花弹引爆,间隔为0.1S。

引爆用一个引爆起动开关控制。

5、在氯碱生产中,碱液的蒸发、浓缩过程往往伴有盐的结晶,因此需要采取措施对盐、碱进行分离,目前大部分厂家均采用以离心机为主体的分离系统。

分离过程是一顺序循环过程,共分6个工步:

进料、甩料、洗盐、升刀、间歇、清洗,靠6个电磁阀完成上述动作,并要求前5个工作连续循环8次后方可进入清洗工步,待清洗完毕后再进入下一次大循环。

分离过程的流程图如图所示。

试设计控制程序,要求画出状态转移图、梯形图及语句表。

6、金属压铸机工作示意图如图所示,压铸机的动作由液压油缸推动,执行元件为电磁阀。

其工艺流程如下:

(1)原位:

模板在开模确认位置,开模确认限位开关SQ2闭合;洗模嘴上升归位,喷嘴归位限位开关SQ5闭合。

(2)关模:

有起动信号按下后,关模电磁阀YVO通电,模板右移。

(3)射出:

当模板右移到位,关模确认限位开关SQ3闭合,射出电磁阀YV5通电,射出活塞左移,将金属射入模内。

(4)冷却:

射出活塞自动归位,射出确认限位开关SQ4闭合,冷却电磁阀YV4通电,利用冷却水成型。

(5)开模:

延时5S待工件冷却后,开模电磁阀YV1通电,模板左移,工件自动顶出。

(6)洗模:

模板左移到位,开模确认限位开关SQ2闭合,喷嘴下移电磁阀YV2、喷嘴液电磁阀YV3均通电,喷嘴下移并喷洗模液。

(7)复位:

喷嘴下移到位,喷嘴下限限位开关SQ6闭合,喷嘴上移电磁阀通电,喷嘴上升回原位。

压铸机有两种操作方式:

(1)单周期操作:

按下起动按纽,压铸一个工件,即经过关模、射出、冷却、开模、洗模、复位一个循环后,等待下一次起动信号来,再压铸一个工件。

(2)自动连续操作:

按下起动按纽,自动循环作业,连续压铸工件,直至停止按纽按下,才停止作业。

7、冲床工作示意图如图所示。

初始状态时,机械手在最左边,左限位开关X4接通,冲头在最上面,上限位开关X3接通;机械手松开(YO断开)。

其工作过程如下:

(1)按下起动按纽,YO接通,机械手夹紧工件并保持。

(2)1S后Y1接通,机械手右行。

(3)机械手右行到位接通右限位开关X1,冲头下行(Y3接通),加工工件。

(4)工件加工后,下限位开关X2接通,冲头上行(Y4接通),上行到位时,上限位开关X3接通,冲头回到初始位置。

(5)机械手左行(Y2接通)。

(6)机械手左行到位,接通左限位开关X4,机械手松开工件(YO断开),机械手回到初始状态。

冲床要求设置单周期和自动连续两种操作方式。

画出控制系统状态转移图,写出梯形图和语句表。

8、全自动洗衣机实物示意图、控制要求流程图如图所示。

高、低水位开关分别用于检测高、低水位;起动按纽用来起动洗衣机工作,停止按钮用来实现手动停止进水、排水、脱水及报警,排水按纽用来实现手动排水。

9、某燃油锅炉示意图如下:

燃油经燃油预热器预热,由喷油泵经喷油口打入锅炉进行燃烧。

燃烧时,鼓风机送风,喷油口喷油;点火变压器接通(子火燃烧);瓦斯阀打开(母火燃烧),将燃油点燃。

点火完毕,关闭子火与母火,继续送风、喷油,使燃烧继续。

锅炉的进水、排水分别由进水阀、出水阀执行。

上、下水位分别由上限、下限水位开关检测。

蒸汽压力由蒸汽压力开关检测。

控制要求如下:

(1)起动:

该锅炉的燃烧按一定时间间隔顺序起燃。

其起燃顺序为:

燃油预热,1分钟后送风,同时子火、母火燃烧;5秒后,喷油;再过5秒,子火、母火关闭,起动过程结束。

(2)停止:

停止燃烧时,要求:

燃油预热、喷油关闭,送风(将杂质、废气吹去);20秒后,送风停止(清炉停止)。

(3)异常状况自动关火:

锅炉燃烧过程中,当出现异常状况时(即蒸气压力超过允许值,或水位超过上限,或水位低于下限),能自动关火进行清炉;异常状况消失后,又能自动按起燃顺序重新点火燃烧。

即:

异常状况时,进行清炉过程(燃油预热、喷油关闭,送风);间隔20秒,清炉停止,若异常状况消失,则开始起燃过程。

(4)锅炉水位控制:

锅炉工作起动后,当水位低于下限时,进水阀打开,排水阀关闭;当水位高于上限时,排水阀打开,进水阀关闭。

10、电收尘广泛用于冶炼、化工、建筑材料等行业,它可以在高温下对细微的烟尘颗粒进行收集,以达到净化高温烟气的目的。

图示电路是一个八电场电收尘阳极振打装置示意图,1M--8M为8个阳极振打电机,YM1、YM2为电动阀门,9M、1OM为电动阀门电机,可以正反转,以完成YM1、YM2的打开与关闭;SQ1、SQ2分别是YMI的开门、关门限位开关,SQ3、SQ4分别是YM2的开门、关门限位开关。

其控制要求见流程图。

电收尘振打装置的起动、停止由起动按纽和停止按纽操作,按起动按纽后按流程图的顺序自动循环;按停止按纽后,无论振打进行到哪一步,都全部停止。

l1、十字路口交通正常时序控制加急车强通控制(步进)

图示为城市十字路口交通信号灯示意图。

在十字路的东、西、南、北方向装设红、绿、黄灯。

红、绿、黄灯按照一定时序轮流发亮。

控制要求如下:

本系统要求实现正常时序控制及急车强通控制两种控制方式。

(1)正常时序控制图如下图所示,其控制要求如下:

信号灯受一个起动开关控制。

当起动开关接通时,信号灯系统开始工作。

先南北红灯亮,东西绿灯亮。

南北红灯亮维持25秒,在南北红灯亮的同时东西绿灯亮,并维持20秒。

到20秒时,东西绿灯闪亮,绿灯闪亮周期为1秒(亮O.5秒,灭O.5秒)。

绿灯闪亮3秒后,东西黄灯亮,并维持2秒。

到2秒时,东西黄灯灭,东西红灯亮,同时南北红灯灭,南北绿灯亮。

东西红灯亮维持30秒,南北绿灯亮维持25秒。

到25秒时,南北绿灯闪亮3秒后灭,南北黄灯亮,并维持2秒。

到2秒时,南北

黄灯灭,南北红灯亮,同时东西红灯灭,东西绿灯亮开始第二周期的动作。

以后周而复始地循环。

当起动开关断开时,所有信号灯熄灭。

(2)急车强通控制

急车强通控制时序图如下图所示。

其控制要求如下:

急车强通信号受急车强通开关控制。

无急车时,信号灯按正常时序控制。

有急车来时,将急车强通开关接通,不管原来信号灯的状态如何,一律强制让急车来车方向的绿灯亮,将急车放行,直至急车通过为止。

急车一过,将急车强通开关断开,信号灯的状态立即转为急车放行方向上的绿灯闪3次,随后按正常时序控制。

急车强通信号只能响应一路方向的急车,若两个方向先后来急车,则响应先来的一方,随后再响应另一方。

L2、自动定时搅拌机如图所示。

初始状态控制A阀门关闭,B阀门打开,开始进料。

当罐内的液面上升到一定高度,传感器SL1接通,关闭B阀门,同时起动搅拌电机M,开始搅拌。

搅拌5分钟后,停止搅拌,打开A阀门。

当罐内液面下降到一定位置,液面传感器SL2断开,关闭A阀门,又重新打开B,又进一次料,重复上述过程,完成自动定时搅拌。

13、某自动生产线,有一小车用电机拖动,电机正转,小车前进,电机反转,小车后退,如图所示。

要求在第一次信号来后小车前进,碰到限位开关A后退,退到原位0停止;第二次信号到来后再前进,碰到限位开关B后退,退到原位0停止;第三次信号到来后又前进,碰到限位开关C后退,退到原位O停止;第四次信号到来后又前进,碰到限位开关D后退,退到原位O停止。

第五次信号到来后与第一次信号来时情况一样,碰到限位开关A后退,如此反复循环。

13、加热反应炉结构如图所示,反应炉加热工艺如下:

第一阶段送料控制

(1)检测下液面SL2、炉内温度ST、炉内压力SP是否小于给定值(即均为逻辑O);

(2)若小于给定值,则开启排气阀YVl、进料阀YV2;

(3)当液位上升到上液面SLl时,关闭YV1、YV2;

(4)延迟20秒,开启氮气阀YV3,氮气进入反应炉,炉内压力上升;

(5)当压力上升到给定值时,即SP=1,关闭氮气阀。

第二阶段加热反应控制

(1)交流接触器KM带电,接通加热反应炉发热器EH的电源;

(2)当温度上升到给定值时,即ST=1时,切断加热器电源,KM失电。

(3)延迟10分钟,加热过程结束。

第三阶段泄放过程

(1)打开排气阀,使炉内压力降到预定的最低值(SP=0);

(2)打开泄放阀,当炉内溶液下降到下液面(SL2=0)时,关闭泄放阀、排气阀。

系统恢复到原始状态,准备进入下一循环。

若用PC控制,试画出PC的I/O连接图,设计出梯形图及指令表。

14、图为三层电梯工作示意图。

电梯上、下由一台电机驱动。

每层楼设有呼叫按纽、呼叫指示灯和到位行程开关。

电梯上升途中只响应上升呼叫,下降途中只响应下降呼叫,任何反方向呼叫均无效(简称“不可逆响应”)。

响应呼叫时,呼叫指示灯亮。

电梯动作要求见表。

三层楼电梯轿外按钮控制的动作要求

序号

输入

输出

原停楼层

呼叫楼层

运行方向

运行结果

1

1

3

升

上升到3层停

2

2

3

升

同上

3

3

3

停

呼叫无效

4

1

2

升

上升到2层停

5

2

2

停

呼叫无效

6

3

2

降

下降到2层停

7

1

1

停

呼叫无效

8

2

1

降

下降到1层停

9

3

1

降

同上

10

1

2、3

升

先升到2层暂停2S后,再升到3层停

11

2

先1后2

降

下降到1层停

运行中,后发反方向呼叫信号无效

12

2

先3后1

升

上升到3层停

13

3

2、1

降

先降到达层暂停2S后,再降到期层停

14

任意

任意

任意

各楼层运行时间必须小于10S,否则自动停车

注:

响应呼叫楼层时,呼叫楼层呼叫指示灯亮;电梯到达呼叫楼层时,呼叫指示灯灭;呼叫无效时,呼叫楼层呼叫指示灯不亮。

设计要求:

1、了解被控对象的功能和生产过程对控制系统的要求,确定PLC控制系统的总体设计方案。

2、根据信号类型,确定PLC选型与硬件配置,并设计外围接线图。

3、在硬件设计基础上,通过控制程序的设计完成系统的各项控制功能。

4、对设计的控制程序进行模拟调试及修改,保证系统工作正常、安全、可靠。

5、系统调试完成后,根据(模拟)调试的结果,整理出完整的技术文件,如硬件接线图、功能图表、带注释的梯形图,以及必要的文字说明等,最终完成设计说明书一篇,应具备中文摘要、关键词、参考文献等(具体要求如下)。

6、设计说明书要求最迟在12月31日之前教导指导老师处。

设计说明书主要内容:

(1)摘要

(2)目录

(3)前言

(4)总体方案确定(根据技术要求说明总体方案选择、设计依据及最终确定,给出系统总体框图)

(5)控制系统硬件设计(包括I/0信号定义,I/0接线图,PLC选型说明,外围硬件选择等)

(6)控制系统软件设计(包括程序框图,编程语言选择,程序设计的综合说明,具体控制程序及简单注释等)

(7)系统仿真调试说明(程序运行结果分析,或仿真调试过程记录与分析等)

(8)设计心得(设计过程的总结及改进想法等)

(9)参考文献