份安全技术培训教案doc.docx

《份安全技术培训教案doc.docx》由会员分享,可在线阅读,更多相关《份安全技术培训教案doc.docx(26页珍藏版)》请在冰豆网上搜索。

份安全技术培训教案doc

+

(三)月份安全技术培训教案

(分析车间)车间

2019年2月

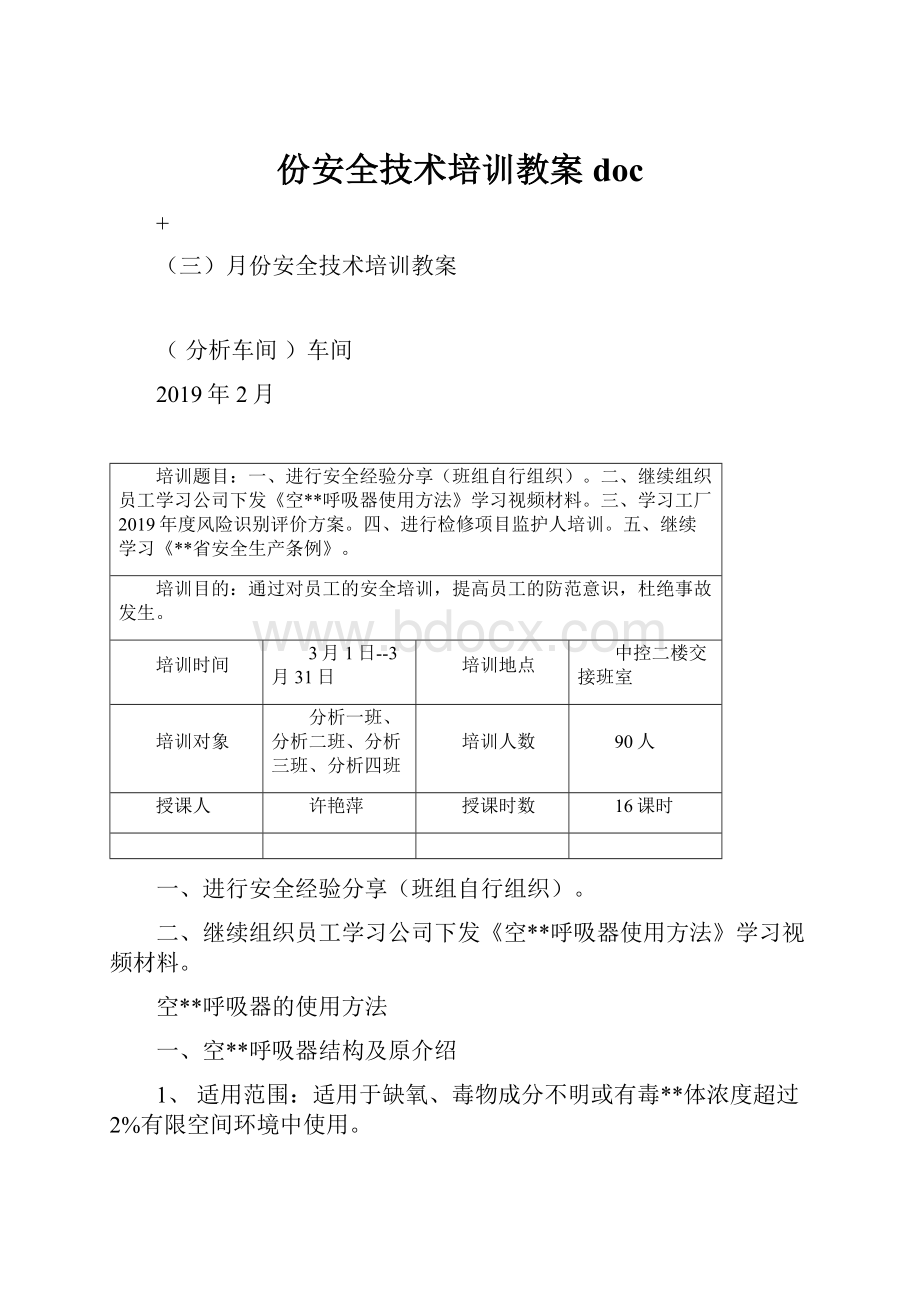

培训题目:

一、进行安全经验分享(班组自行组织)。

二、继续组织员工学习公司下发《空**呼吸器使用方法》学习视频材料。

三、学习工厂2019年度风险识别评价方案。

四、进行检修项目监护人培训。

五、继续学习《**省安全生产条例》。

培训目的:

通过对员工的安全培训,提高员工的防范意识,杜绝事故发生。

培训时间

3月1日--3月31日

培训地点

中控二楼交接班室

培训对象

分析一班、分析二班、分析三班、分析四班

培训人数

90人

授课人

许艳萍

授课时数

16课时

一、进行安全经验分享(班组自行组织)。

二、继续组织员工学习公司下发《空**呼吸器使用方法》学习视频材料。

空**呼吸器的使用方法

一、空**呼吸器结构及原介绍

1、适用范围:

适用于缺氧、毒物成分不明或有毒**体浓度超过2%有限空间环境中使用。

2、结构:

由面罩部分组成、空**瓶、减压阀、报警器、需求阀、面罩、压力表(荧光)、快速接头、背板

3、工作原理:

将高压空**由30Mpa降至0.45—0.85Mpa供人使用,需求阀按需供**,每分钟不低于100升。

4、使用前准备

(1)、使用前首先打开**瓶开关,会听到警报器发出短暂音响,**瓶开关完全打开后,一般储存压力28—30Mpa。

打开关,观察压力表读数,在5分钟内压力下降不能大于2Mpa。

(2)、供**系统**密完好后,轻轻按动供给阀膜片,观察指示值变化,当压力降至4—6Mpa时,警报器笛发出短暂音响,同时也是吹洗一次警报器通路。

(空**呼吸器不用时,每月按此方法检查一次)

5、使用方法

1、将需求阀设在标准位置,打开**瓶阀门

2、检查**瓶压力,测试警报器

3、将呼吸器瓶口朝下背在背上,调整面罩,系带松紧程度。

4、戴好面罩,拉紧头带,做2—3次深呼吸,感觉舒畅,有关阀件性能确认无误,方可使用。

5、使用过程中随时观察压力表指示变化,当压力降至4—6Mpa时迅速撤离现场。

(警报器发出警报音响,报警后可继续使用8—10分钟,这时佩带者听到报警后,及时撤离作业现场)。

二、现场演示空**呼吸器的使用方法

找2—3名分析人员现场演示。

防护器材部分培训题:

填空:

(1)、滤毒罐工作原理是有毒**体经过滤毒罐(中和、过滤)后使洁净**体进入人体。

(2)、滤毒罐的**密性检查方法是戴好面具,用手堵住滤毒罐(进**孔),深呼吸,如果没有(空**)进入,则可确认此面具**密性(良好),否则不准使用。

(3)、氧**浓度占体积18%以下,有毒**体浓度占体积2%以上的地方各型(滤毒罐)都不能起防护作用。

(4)、用手触摸罐体温度(发热)时或者摇罐有(沙沙声)或漏出吸附剂说明滤毒罐已失效。

(5)、防毒口罩的结构是由主体、(滤毒盒)、(呼吸阀)和系带四部分组成

(6)、滤毒口罩适用于毒**体积浓度低于(0.1%),空**中氧**体积浓度不低于(18%),环境温度-30℃——40℃微杂质现场。

(7)、空**呼吸器适用于(缺氧、毒物成分不明)或有毒**体浓度超过(2%)有限空间环境中使用。

(8)、空**呼吸器在使用过程中随时观察压力表指示变化,当压力降至(4—6Mpa时)或警报器发出(警报音响时)迅速撤离现场。

三、工厂2019年度风险识别评价方案

2019年度风险识别评价方案

一、评价时间

2019年2月1日-3月30日

二、组织机构

组长:

赵文卓

成员:

王志刚孙志坚陈广斌李国峰唐仲赟梁德福张文毅张笑剑张明

刘文辉焦健谢洪涛郭爱民鲍长坤李宗明穆秀云孙春福张彦林

工厂危害辨识及风险评价领导小组办公室设在安全环保科

1、安全环保科是年度风险评价管理归口部门,负责牵头组织工厂生产安全危害辨识、风险评价和管控工作;负责新改扩建项目的安全和职业卫生风险识别和评价。

2、技术科主要负责生产运行及分析检验过程中涉及工艺技术、化工生产操作、分析检验操作、化工助剂及化学药剂等方面的危害辨识及风险评价和管控。

3、机动科主要负责生产运行过程中涉及设备设施、构建筑物、检维修作业及报废装置拆除过程、新改扩建项目安装施工过程方面的危害辨识及风险评价和管控。

4、各基层车间负责在本车间开展危害辨识及风险评价活动,审核车间危害辨识及风险评价的正确性、充分性,确定车间级重大风险及管控措施。

三、辨识步骤及方法

(一)辨识范围

1、操作作业活动危害辨识及风险评价

2、设备、设施危害辨识及风险评价

3、职业病危害辨识及风险评价

4、检维修作业活动危害辨识及风险评价

5、办公生活及相关方作业活动危害辨识及风险评价

(二)危害因素辨识及风险评价流程、方法

(三)风险评价方法

1、工作前安全分析(JSA):

是指事先或定期对某项工作任务进行风险评价,并根据评价结果制定和实施相应的控制措施,达到最大限度消除或控制风险的方法。

2、作业条件危险分析(LEC):

是针对在具有潜在危险性环境中的作业,用与风险有关的三种因素之积(D=LEC)来评价操作人员伤亡风险大小的一种风险评估方法,D值大,说明系统危险性大,需要增加安全措施,或改变发生事故的可能性(L),或减小人体暴露于危险环境中的频繁程度(E),或减轻事故损失(C),直至调整到允许范围。

(a)发生事故或危险事件的可能性,用符号L表示。

(b)人出现在危险环境中的时间,用符号E表示。

(c)发生事故后可能产生的结果,用符号C表示。

某项作业的某一项风险可表示为:

作业风险=L×E×C

L、E、C的权重分值

(a)事故发生的可能性(L)

发生危险的可能性

分数值

完全被预料到

10

相当可能

6

有可能

3

可能性小

1

极少可能

0.5

不可能

0.2

极不可能

0.1

(b)人出现在危险环境中的时间(E)

处于危险环境中的频率

分数值

连续处于危险环境中

10

每天在危险环境中

6

每星期一次出现在危险环境中

3

每月一次出现在危险环境中

2

每年一次出现在危险环境中

1

极少可能出现在危险环境中

0.5

(c)后果严重度(C)

可能结果

分数值

多人死亡

100

数人死亡

40

一人死亡

15

严重致残

7

手足伤残

5

一般伤害

3

轻微伤害

1

(d)风险等级

三种情况各选一值相乘即L×E×C就得出某项风险的等级。

依据判别标准,确定每一步骤中的风险等级,最终以等级最高的步骤风险作为本项作业的风险等级。

风险值小于20的为轻微危险,不需要制定控制措施;20-69的为一般危险,需要采取现有的控制措施;70-125为车间级重大风险,车间采取管控措施;126-159为工厂级重大风险,工厂和车间共同采取管控措施;160-320为公司级重大风险,公司、工厂和车间共同采取管控措施;320以上为**公司级风险,在现有可采取措施条件下不可作业。

分数值

风险等级

>320

非常大

160-320

高度

70-159

较大

20-69

一般

<20

轻微

3、风险评估矩阵(RAM):

是基于对以往发生的事故事件的经验总结,通过解释事故事件发生的可能性和后果严重性来预测风险大小,并确定风险等级的一种风险评估方法。

风险评价矩阵图

后果严重性(S)

事故发生的可能性(L)

人

(P)

财产

(A)

环境

(E)

声誉

(R)

分值

本行业中未听说(不可能)

本行业中听说过(可能)

本公司发生过(每10年1次)

本公司每年发生数次(每1至2年1次)

本工厂每年发生数次(每年数次)

1

2

3

4

5

可忽略的

极小损失

极小影响

极小影响

1

IV

1

IV

2

IV

3

IV

4

Ⅲ

5

轻微伤害

小损失

小影响

小影响

2

IV

2

IV

4

Ⅲ

6

Ⅲ

8

II

10

严重伤害

较大损失

较大影响

一定范围

3

IV

3

Ⅲ

6

Ⅲ

9

II

12

II

15

个体死亡

重大损失

重大影响

国内范围

4

IV

4

Ⅲ

8

II

12

II

16

Ⅰ

20

多人死亡

巨大损失

巨大影响

国际范围

5

Ⅲ

5

II

10

II

15

Ⅰ

20

Ⅰ

25

注:

I级为绝对不能承受风险,II级为难以承受风险,III级为需关注风险,IV级为可承受风险。

风险等级划分标准

风险等级

分值

描述

需要的行动

改进建议

Ⅰ级风险

16<Ⅰ级≤25

严重风险

(绝对不能容忍)

必须通过工程和/或管理、技术上的专门措施,限期(不超过六个月内)把风险降低到级别II或以下。

需要并制定专门的管理方案予以削减。

Ⅱ级风险

9<Ⅱ级≤16

高度风险

(难以容忍)

应当通过工程和/或管理、技术上的控制措施,在一个具体的时间段(12个月)内,把风险降低到级别II或以下。

需要并制定专门的管理方案予以削减。

Ⅲ级风险

4<Ⅲ级≤9

中度风险

(在控制措施落实的条件下可以容忍)

具体依据成本情况采取措施。

需要确认程序和控制措施已经落实,强调对它们的维护工作。

个案评估。

评估现有控制措施是否均有效。

Ⅳ级风险

1≤Ⅳ级≤4

可以接受

不需要采取进一步措施降低风险。

不需要。

可适当考虑提高安全水平的机会。

(在工艺危害分析范围之外)

4、职业卫生危险性评价

(1)有毒作业危害程度评价方法

有毒作业危害程度分级是由毒物危害程度级别权系数(D)、有毒作业劳动时间权系数(L)和毒物浓度超标倍数(B)求出的分级指数(C)来评定的。

毒物危害程度级别权系数(D)

毒物危害程度级别

D

Ⅰ(极度危害)

8

Ⅱ(高度危害)

4

Ⅲ(中度危害)

2

Ⅳ(轻度危害)

1

注:

毒物危害程序级别根据《职业性接触毒物危害程度分级》(GB5044-85)查出

有毒作业劳动时间权系数L

有毒作业劳动时间(h)

L

h≤2

1

2<h≤5

2

h>5

3

毒物浓度超标倍数B

B=MC/MS-1

式中:

MC—测定的毒物浓度均值(mg/m3)

MS—国家测定的毒物车间空**中的最高允许浓度(mg/m3)

分级指数C计算:

C=D×L×B

依据计算的C值,按照下表确定该有毒作业的危害程度级别。

当有毒作业工作地点空**中存在多种毒物时,应分别进行作业分级,以最严重的级别定级。

指数范围

级别

C≤0

0级(安全作业)

0<C≤6

一级(轻度危害作业)

6<C≤24

二级(中度危害作业)

24<C≤96

三级(高度危害作业)

C>96

四级(极度危害作业)

(2)噪声作业危害程度评价

1生产作业场所

根据噪声作业实测的工作日等效连续A声级和接噪时间对应的卫生标准,计算噪声危害指数,进行危害程序评价。

I=(LW-LS)/6

式中:

I=噪声危害指数;

LW=噪声作业实测的工作日等效连续A声级(dB)

LS=接噪时间对应的卫生标准

根据计算的噪声危害指数,按下表确定该噪声作业危害程度级别。

噪声作业危害程序共分为0级安全作业,Ⅰ级轻度危害,Ⅱ级中度危害,Ⅲ级高度危害,Ⅳ级极度危害五个等级。

噪声作业分级级别指数表

噪声危害程度

指数范围

级别

安全作业

I≤0

0

轻度危害

0<I≤1

Ⅰ

中度危害

1<I≤2

Ⅱ

高度危害

2<I≤3

Ⅲ

极度危害

I>3

Ⅳ

生产、非生产作业场所遭受危害还需要应用《工业企业设计卫生标准》(GBZ1-2002)规定的噪声限制值和有关规定进行评价。

2工业企业内各种地点噪声标准

工业企业内各种地点噪声标准

序号

地点类别

噪声限制值

1

生产车间及作业场所(工人每天连续接触噪声8小时)

85

2

高噪声车间配置的值班室、观察室、休息室(室内噪声背景声级)

无电话通讯要求时

75

有电话通讯要求时

70

3

精密装配线、精密加工车间的工作地点、计算机房(正常状态)

70

4

车间所属办公室、实验室、设计室(室内噪声背景声级)

70

5

主控制室、集中控制室、通信室、电话总机室、消防值班室(室内噪声背景声级)

60

6

在部所属办公室、会议室、设计室、中心实验室(包括试验、化验、计量室)(室内噪声背景声级)

60

7

医务室、教室、哺乳室、托儿所、工人值班室(室内噪声背景声级)

55

(3)生产性粉尘作业危害程度分级评价

接触生产性粉尘作业的危害程度共分为五个等级,即0级安全作业,Ⅰ级轻度危害作业,Ⅱ级中度危害作业,Ⅲ级高度危害作业,Ⅳ级极度危害作业。

生产性粉尘作业危害程度分级表(以游离二氧化硅含量为例)

生产性粉尘中游离二氧化硅含量

工人接尘时间肺总通**量(升/日.人)

生产性粉尘浓度超标倍数

0

~1

~2

~4

~8

~16

~32

~64

≤10%

—4000

—6000

>6000

0

Ⅰ

Ⅱ

Ⅲ

Ⅳ

>10%~40%

—4000

—6000

>6000

>40%~70%

—4000

—6000

>6000

>70%

—4000

—6000

>6000

注:

工人接尘时间肺总通**量:

工人在一个工作日的接尘时间吸入含有生产粉尘的空**总体积。

生产性粉尘浓度超标倍数:

在工作地点测定空**中粉尘浓度超过该种粉尘最高允许浓度的倍数。

四、重大风险等级确定

1、重大风险按照评价标准划分为车间级重大风险、工厂级重大风险、公司级重大风险以及**公司以上级重大风险等四个等级,具体分级分析详《风险等级对应关系表》。

风险等级对应关系表

风险等级

LEC法风险等级

尘毒噪危害程度等级

RAM法风险等级

Hazop分析风险等级

I级

重大风险

**公司级控制

非常大

>320

四级(极度危害作业)

I级(绝对不能承受)

16<Ⅰ级≤25

Ⅰ级

16<Ⅰ级≤25

II级

较大风险

公司级控制

高度

160-320

三级(高度危害作业)

II级(难以承受)

9<Ⅱ级≤16

Ⅱ级

9<Ⅱ级≤16

III级

一般风险

工厂级控制

较大

126-159

二级(中度危害作业)

III级(需关注)

4<Ⅲ级≤9

Ⅲ级

4<Ⅲ级≤9

车间级控制

70-125

IV级

低风险

车间级控制

一般

20-69

一级(轻度危害作业)

IV级(可承受)

1≤Ⅳ级≤4

Ⅳ级

1≤Ⅳ级≤4

轻微

<20

0级(安全作业)

2、车间风险评价小组根据风险等级划分标准对评价结果进行分级,确定车间级重大风险,形成《车间级重大风险管控台账》并上报工厂危害辨识及风险评价领导小组。

(详见附件7)

《车间级重要风险管控台账》包括如下重要风险:

1)车间操作和作业危害因素辨识及风险评价为III级及以上风险的;

2)设备设备、设施危害因素辨识及风险评价III级及以上风险的;

3)下述4.1-4.6直接判定为重大风险的;

4)职业卫生危害因素辨识及风险评价为三级(高度危害作业)及以上风险的;

5)采用Hazop分析方法确定风险等级III级及以上的风险的;

6)隐患项目确定为工厂级及以上级别的;

《车间级重大风险管控台账》中如包含工厂级重大风险,应在台帐中相应危害因素后面标明工厂级。

《工厂级重大风险管控台账》中如包含公司级重大风险,在台帐中相应危害因素后面标明公司级。

3、工厂对车间上报的重大风险进行汇总,经厂级的风险评价领导小组对车间采用评价方法的评价结果进行审定,确认工厂级重大风险,并填写重大风险评价记录表(附件9),形成《工厂级重大风险管控台帐》(附件8)并上报公司安全环保处。

4、当出现下列情况时,不必采用上述方法进行风险评价,可直接判定为重大风险:

4.1违反职业健康、安全法律、法规和标准的。

(重大危险源辨识)

4.2相关方有合理的反复抱怨和迫切要求的。

4.3曾经发生过事故,现今未采取防范、控制措施的。

4.4直接观察到可能导致危险的错误,且无适当控制措施的。

4.5超过了本单位的安全目标、指标的。

4.6列入各级隐患治理项目的隐患。

5、车间评价结束后应形成《车间风险评价报告》(附件10).

五、危害因素辨识及风险评价具体步骤和要求(见附件2:

危害因素辨识及风险评价具体步骤和要求)

六、形成的记录

附件4:

车间危害因素辨识及评价活动清单

附件5:

危害因素调查表

附件6:

车间风险识别评价表

附件7:

车间级重大风险管控台账

附件8:

工厂级重大风险管控台账

附件9:

重大风险评价记录表

附件10:

车间风险评价报告

七、具体要求

1、各基层车间一是成立车间危害辨识及风险评价小组,组长由车间一把手担任,成员为车间书记、副书记、生产主任、技术主任、设备主任、技术员、设备员、安全员以及精通技术或熟悉现场的值班长、班长、岗位人员组成,认真学习研究评价方案,明确职责分工;二是按照工厂时间进度安排,将工作进一步细化分解,形成评价网络图,明确具体的时间节点及责任人,并每周四前将进展情况上报主管科室,确保工作有序开展;请各车间与2月6日前将车间危害辨识及风险评价小组、职责以及评价网络图和责任领导报安全环保科孙志坚邮箱)。

2、各主管科室要做好跟踪指导,深入车间检查指导评价工作,每周通报车间进展情况。

2、时间进度安排

2.1各主管科室要按照职责分工,与2月2日前完成本系统内部培训,并保留培训教案和培训签到表。

2.22019年2月9日前形成附件4:

车间危害因素辨识及评价活动清单,其中:

2.2.1操作作业活动清单及工艺技术方面涉及的相关方作业活动清单,报技术科审核。

2.2.2设备、设施清单、检维修活动清单及设备、电**、仪表技术方面涉及的相关方作业活动清单,报机动科审核。

2.2.3办公生活及防设施、防护器材涉及的相关方作业活动清单,报安全环保科审核。

2.32019年2月10至3月18日开展辨识评价

2.3.1操作作业及工艺技术方面涉及的相关方活动辨识评价由车间主管生产技术的主任负责组织完成。

2.3.2设备、设施及设备、电**、仪表技术方面涉及的相关方作业活动辨识评价由车间设备主任负责组织完成。

2.3.3职业病、办公生活及防设施、防护器材涉及的相关方、检维修作业辨识评价由车间主管安全的主任负责组织完成。

2.42019年3月19日上报评价结果,其中

2.4.1操作作业活动及相关方(附件5:

危害因素调查表附件6:

车间风险识别评价表附件7:

车间级重大风险管控台账)报技术科审核

2.4.2设备、设施危害辨识及相关方(附件5:

危害因素调查表附件6:

车间风险识别评价表附件7:

车间级重大风险管控台账)报机动科审核

2.4.3职业病、办公生活及相关方、检维修作业活动(附件5:

危害因素调查表附件6:

车间风险识别评价表附件7:

车间级重大风险管控台账)报安全环保科审核

3、2019年3月22到24日,工厂主管科室审核,形成工厂台账及评价记录,报公司审核。

4、2019年3月25日到29日,车间主管安全主任负责组织将所有评价材料汇总,形成综合台账和评价报告,3月31日报安全环保科审核备案。

四、进行检修项目监护人培训

施工现场检修施工作业监护内容

1、检查施工人员是否经过厂、车间级安全教育,有无临时安全作业证。

2、检修施工人员进入现场是否按规定着装,安全帽系好下颚带,登高作业系安全带;接触酸碱及有毒物质是否佩带防酸碱面具、胶靴、手套、防毒面具等。

3、外来施工人员必须在指定区域内作业,未经允许不准到其它区域活动,不准私自动用、拆、改、损坏厂区内一切设备、设施和其它物品。

4、因检修施工需要所揭开的设备孔、吊装孔、蓖子板、阴井、沉降池盖板、挖掘的坑沟等必须落实好可靠的安全防护措施,加设护栏,设安全警告标志牌,夜间设红灯指示,检修施工结束及时恢复正常。

5、从事电**、金属焊接、起重、机动车辆驾驶等特种作业人员是否随身携带特种作业操作证。

6、在检修施工期间进行动火、用火、接临时电、登高作业、进入有限空间作业、破土作业、断路作业、射线作业、带压堵漏等作业是否相按应规定办理各种“票、证、书”,并严格履行审批手续,工作时是否随身携带,以备检查,分析是否合格,达不到要求禁止作业。

(1)动火作业:

凡是从事金属焊接、切割、喷灯、熬沥青或在易燃易爆区域凿水泥基础,使用风镐,电钻、砂轮作业,金属器具撞击等明火作业都必须办理动火证。

监护人重点检查:

详细检查动火时间、地点、内容是否与实际相符,各级审批人员是否签字,动火需要采取的安全措施是否逐一落实,发现制定的措施不当或落实不到位立即停止动火作业。

动火前必须清除周围可燃物,备2具以上灭火器材,进行可燃**体分析。

③凡与易燃、可燃物相连的设备、管线等部位动火均应彻底清洗、吹扫、置换分析合格、加堵肓板可靠隔离,必要时可把管线拆掉,拿到安全地带异地焊接。

④施焊15米范围内的井、地沟、地漏、水封要采取可靠封堵措施,防止火花掉入和可燃**体逸出。

如,地漏和阴井封堵应先用淋湿石棉布覆盖管口,之后上面用粘土压实,并用直径大于管口10-20公分的金属圈将粘土圈住,否则禁止动火。

⑤**焊作业时,氧**瓶与乙炔**瓶间距不小于10米,瓶距明火点距离不小于10米,夏季为避免阳光直射**瓶应采取防晒措施,乙炔**瓶须垂直放置,严禁横躺卧放,**瓶防震胶圈、压力表齐全完好,**瓶不准放在厂房内,乙炔、氧**带要严密不漏,外观无裂纹,接头处要把牢。

⑥电焊作业,电焊机要放在干燥处,雨天要有防雨措施,各焊机之间、焊机与墙之间留有不小于1米的空道,焊机电源线不准超过3米,超过3米要架空敷设。

二次线如果有接头不准超过2个,不能有裸露处。

二次线应直接搭接在焊件上,并应尽可能靠近焊接点,最大距离不准大于600毫米。

⑦在生产装置内动火,看火人应由生产车间指派,要求看火人必须熟悉生产现场情况,懂消防知识,责任心强,佩带明显标志,如看火人有事离开现场应停止动火作业。

⑧动火分析取样点应由当班班长或化工岗位操作人员提出,动火分析时间与作业时间不超过30分钟,否则重新分析。

⑨安全措施落实栏必须有化工当班值班长对安全措施落实情况的确认签字。

⑩特级和一级动火有效期不超过一个班次;二级动火有效期不超过72小时,不准跨过双休日。

(2)高处作业:

凡在坠落高度基准面2米以上(含2米)位置有可能坠落的作业称为高处作业。

监护人重点检查:

分级:

一般高处作业:

2米以上30米以下;特殊高处作业:

30米以上。

高处作业人员安全帽必须系好下颚带,系安全带。

使用安全带应事先检查有无破裂和损伤,不合格不准使